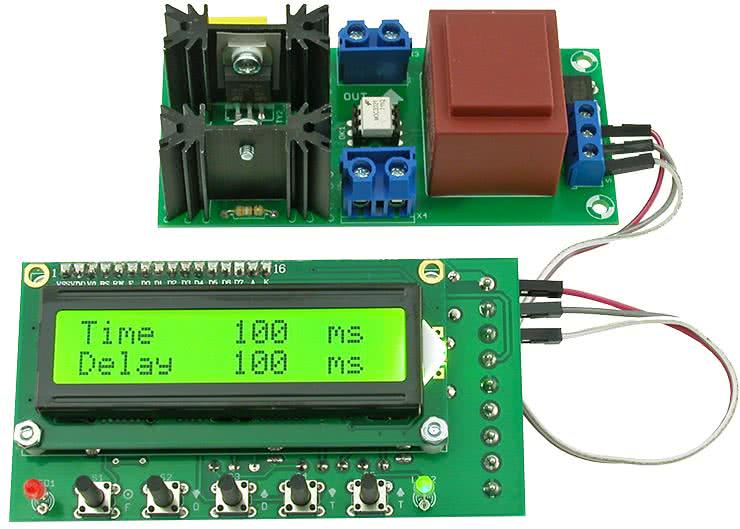

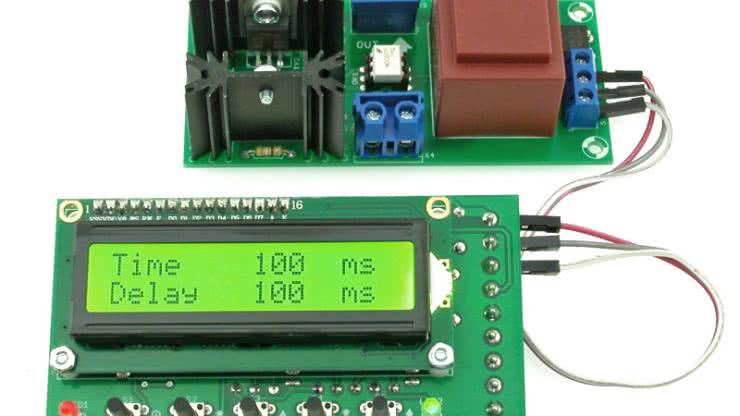

- Złożony z dwóch płytek: sterownika i wykonawczej.

- Mikrokontroler ATmega8.

- Wykonany z dostępnych, niedrogich komponentów.

- Interfejs użytkownika złożony z wyświetlacza 2×16 i przycisków.

- Kompletna zgrzewarka wymaga transformatora od kuchenki mikrofalowej.

- Idealna do zgrzewania pakietów akumulatorów.

Szczegółowych opisów sposobu, w który należy dokonać przeróbki transformatora, najlepiej szukać w sieci (zdjęcia, filmy), natomiast w tym momencie proponujemy wykonanie sprawdzonego i uniwersalnego sterownika do takiej zgrzewarki, zapewniającego minimalizację prądu rozruchowego, regulację czasu i opóźnienia zadziałania oraz gwarantującego symetrię zasilania transformatora.

Niestety wiele sterowników wykorzystywanych do tej pory w takich projektach jest do siebie podobnych i stanowi mniej lub bardziej wierną modyfikację starej koncepcji, przez co, niestety, powielają poważne wady tej pierwotnej koncepcji.

Proponowany sterownik kierowany jest do współpracy ze zgrzewarką, ale w praktyce może być zastosowany do współpracy z dowolnym transformatorem o średniej mocy. Ma on stopień wyjściowy dopasowany do obciążenia o charakterze indukcyjnym i załącza je w maksimum chwilowego napięcia sieci, a więc całkowicie odwrotnie niż ponad połowa podobnych projektów. Warto wymienić posiadany sterownik na to rozwiązanie.

Załączać w zerze czy w maksimum?

Dyskusje na temat tego, czy załączać zasilanie transformatora zgrzewarki w zerze napięcia sieciowego, czy w maksimum, pojawiają się na internetowych forach dosyć często. Nieraz spory ciągną się przez kilka podstron. Warto zatem poświęcić chwilę na wyjaśnienie, która metoda jest prawidłowa po to, aby pomóc je zakończyć i wykazać błędy w rozumowaniu.

Po przeczytaniu kilku takich dyskusji najlepiej odnieść się do prezentowanych w nich najczęstszych pomysłów i poglądów.

Zwolennicy załączania transformatora w zerze napięcia sieciowego argumentują, że skoro napięcie początkowe występujące na uzwojeniu pierwotnym transformatora po włączeniu zasilania jest równe zeru, to prąd płynący przez uzwojenie pierwotne też w tej chwili musi być zerowy. Ich zdaniem, włączenie w tym momencie zasilania ma sens, bo komutacja triaka lub tyrystora jest realizowana w najkorzystniejszym dla niego momencie (ZVS). Zwolenników tego rozwiązania można poznać po tym, że w ich układach pojawia się optoizolator MOC3041, z wbudowanym obwodem detekcji zera i załączania triaka wraz z przejściem sinusoidy przez oś X.

Gdzie tkwi błąd? Osoby te mają rację w tym, że prąd w momencie załączenia zasilania jest zerowy, niemniej zapominają, że stan taki trwa tylko przez bardzo krótki moment, dosłownie przez kilka milisekund. Po prostu cała akcja zaczyna się później.

Załączenie w zerze napięcia transformatora w pierwszym momencie faktycznie nie jest groźne. Płynący prąd rzeczywiście będzie prawie równy zeru, a triak załączy się pewnie, przy chwilowym napięciu sieci rzędu kilkunastu woltów, w zależności od parametrów optoizolatora. Niemniej, po około 10 milisekundach chwilowy prąd wzrośnie do kilkudziesięciu a nawet 100 amperów i o ile instalacja elektryczna ma dużą wydajność, a przewody zasilające są krótkie oraz o znacznych przekrojach, w mieszkaniu zadziałają bezpieczniki.

Opisany błąd rozumowania wynika z traktowania transformatora niczym żarówki wolframowej i braku analizy tego, co dzieje się w układzie po załączeniu zasilania. Aby nie komplikować opisu, poniższe tłumaczenie zostanie przedstawione w uproszczony sposób, ale tylko dlatego, aby nie zaciemniać zagadnienia.

Załączenie zasilania w zerze powoduje, że szybko narastające napięcie na uzwojeniu pierwotnym nie jest równoważone przez siłę przeciwelektromotoryczną. Tej siły przy załączeniu w zerze nie ma, bo jej źródłem jest energia zgromadzona w indukcyjności uzwojenia pierwotnego „wcześniej”. W stanie ustalonym siła przeciwelektromotoryczna, wywołana zanikaniem prądu, który w indukcyjności się opóźnia w stosunku do napięcia, równoważy napięcie sieci i przez uzwojenie pierwotne transformatora płynie niewielki prąd magnesujący. W tym przypadku jednak załączamy transformator z rdzeniem wolnym od energii, a więc także bez siły przeciwelektromotorycznej. Jej brak powoduje, że strumień magnetyczny w rdzeniu bardzo szybko narasta i po krótkiej chwili przekracza dwukrotnie wartość maksymalną występującą podczas normalnej pracy. To powoduje, że rdzeń transformatora natychmiast się nasyca, bo nikt nie zaprojektował go, aby wytrzymywał dwukrotne przeciążenia. Nasycenie skutkuje tym, że indukcyjność uzwojenia pierwotnego znacznie maleje i nie jest w stanie zgromadzić całej energii wynikającej z tak dużego strumienia magnetycznego. Efektem jest szybki wzrost prądu płynącego przez uzwojenie pierwotne, który ogranicza prawie wyłącznie rezystancja drutu nawojowego uzwojenia pierwotnego (ok. 2 Ω) – rysunek 1.

Podwójna wartość strumienia wynika z przesunięcia całego procesu cyklicznego magnesowania rdzenia w jedną i drugą stronę nad oś X, bo jak wspomniano, w układzie „brakuje” zjawisk, które normalnie działyby się wcześniej.

Przeciążenie (prąd rozruchowy) sięga zatem kilkudziesięciu amperów. Dopiero po kilku cyklach sinusoidy „punkt pracy” rdzenia przesuwa się na środek krzywej magnesowania i prąd maleje. Niemniej początek jest „straszny”. To tak, jakby chcieć gwałtownie rozpędzić koło zamachowe.

Dodatkowym problemem jest to, że w chwili załączenia napięcia zasilania rdzeń transformatora może być lekko namagnesowany, na przykład na skutek tego, że przy poprzedniej aktywności zasilanie zostało wyłączone w takiej chwili, że blachy pozostają w stanie resztkowego namagnesowania. Włączenie zasilania w zerze może więc spowodować, że strumień magnetyczny wywołany resztkowym namagnesowaniem doda się do tego i tak dużego podwójnego strumienia, co opisane problemy może jeszcze pogłębić (rysunek 2).

Prąd rozruchowy o dużym natężeniu może uszkodzić element przełącznika półprzewodnikowego (triak lub tyrystor), to, czy to się stanie czy nie, jest w pewniej mierze uzależnione od instalacji elektrycznej, a dokładnie jej impedancji. Im jest ona większa, tym przeciążenie elementów półprzewodnikowych maleje, dlatego też trudno jest porównywać i oceniać różne rozwiązania zgrzewarek publikowane w sieci, bo nie wiadomo, w jakich warunkach były eksploatowane.

To, że konstrukcje bazujące na optotriaku MOC4041 jakoś pracują, wynika jeszcze z niedoskonałości działania optoizolatorów załączających w zerze, a dokładniej z faktu, że w praktyce załączają one przy napięciu 15…20 V na zaciskach triaka, a nie dokładnie w zerze. Obwód wyzwalania triaka zasilany jest napięciem panującym na jego końcówkach. Gdy napięcie to jest zerowe, nie da się w ten sposób wytworzyć prądu bramki. Dopiero po krótkiej chwili, gdy chwilowa wartość napięcia sieci nieco wzrośnie, wyzwolenie staje się możliwe. W praktyce zatem kąt zapłonu wynosi 3…4 stopnie. Z punktu widzenia układu zgrzewarki ta wada układu sterowania z optotriakiem jest zaletą, bo obniża odrobinę prąd rozruchu tak, że całość jakoś działa.

Sytuacja wygląda odmiennie, gdy załączymy napięcie zasilające w szczycie chwilowego napięcia sieci (rysunek 3). Strumień magnetyczny w rdzeniu oraz prąd płynący przez uzwojenie też startują od zera, niemniej wartości maksymalne są takie, jak przy normalnej pracy. Nie dochodzi do nasycenia rdzenia i powstania udarowego prądu rozruchowego. Pojawienie się pełnego napięcia sieci na uzwojeniu pierwotnym powoduje, że prąd zaczyna powoli narastać, bo tempo wzrostu ogranicza indukcyjność. Wartość maksymalna jest osiągana już poza szczytem sinusoidy, a więc gdy chwilowe napięcie sieci już maleje. Dzięki temu strumień magnetyczny nie przekracza maksimum.

Problem elementu wykonawczego

Wiele popularnych sterowników, jakich schematy pojawiają się w Internecie, wykorzystuje jako element wykonawczy tyrystor z mostkiem diodowym zapewniającym jego poprawną pracę z siecią prądu przemiennego. W zasadzie nie wiadomo z jakiego powodu wykorzystuje się tyrystor zamiast triaka, z którym przecież układ jest prostszy. Niemniej, nie wdając się w szczegóły, można powiedzieć, że najlepsze wyniki zapewniają dwa tyrystory pracujące antyrównolegle w sposób pokazany na rysunku 4.

Układ ten najlepiej sprawdza się przy sterowaniu obciążeniem indukcyjnym, a więc w momentach, gdy inne rozwiązania na skutek pojawiających się przepięć i oscylacji mają problemy z pewnym wyzwoleniem tyrystora lub triaka. A każde zakłócenie wyzwalania prowadzi do niesymetrii, a więc wzrostu stałego namagnesowania rdzenia oraz w konsekwencji do wzrostu prądów rozruchowych.

Dodanie mostka prostowniczego do tyrystora zwiększa też oscylacje, bo dwie dodatkowe diody w ścieżce prądowej mogą mieć „twarde” charakterystyki wyłączania i efektem ich użycia mogą być zakłócenia wyzwalania. Stąd pozbycie się mostka z układu jest korzystne.

Testy wykonane przez autora pokazały, że triak w układzie zgrzewarki niestety dość łatwo ulega uszkodzeniu. Na skutek zjawisk, które trudno było zdiagnozować z braku odpowiedniej aparatury pomiarowej, ulegała uszkodzeniu „połowa” tego elementu. W efekcie triak stawał się tyrystorem i zasilał wyprostowanym napięciem sieci transformator, co prowadziło do zwarcia i zadziałania bezpiecznika.

Z kolei tyrystor razem z mostkiem diodowym nie chciał się wyłączać podczas zgrzewania. Sterownik załączał poprawnie zasilanie transformatora zgrzewarki, ale układ pozostawał w stanie załączonym cały czas i wyłączał się dopiero, gdy elektrody zostały oderwane od łączonych elementów. Jest to konsekwencja tego, że wyzwalający tyrystor optotriak jest zasilany napięciem panującym na zaciskach tego tyrystora i wszelkie oscylacje, przepięcia z tego miejsca przenoszą się na obwód wyzwalający.

Proponowany układ z dwoma tyrystorami okazał się najbardziej odporny na wszelkie zakłócenia wyzwalania i za każdym razem działał pewnie.

Sterownik zgrzewarki

Sterownik zgrzewarki (rysunek 5) bazuje na mikrokontrolerze, który wykrywa maksimum napięcia zasilającego i w tym momencie pozwala na załączenie wykonawczej pary tyrystorów na określony czas będący wielokrotnością okresu sieci (20 ms), co minimalizuje resztkowe namagnesowanie rdzenia.

Dodatkowo, sterownik pozwala na wprowadzenie opóźnienia od momentu wyzwolenia do momentu załączenia transformatora, co ułatwia obsługę zgrzewarki bez przycisku nożnego. Układ jest typowy i opiera się na popularnych podzespołach. Dla zapewnienia większej elastyczności konstrukcyjnej całość podzielona została na dwie części na osobnych płytkach: układ wykonawczo-zasilający oraz właściwy sterownik.

Opis układu sterownika

Układ sterownika jest zasilany wyprostowanym, ale nieodfiltrowanym napięciem pochodzącym z transformatora sieciowego, po to, aby sterownik mógł wykryć przechodzenie sinusoidy sieci przez zero. Do tego służy obwód złożony z rezystorów R1 i R2 z diodą zabezpieczającą D2, który dostarcza napięcie pulsujące do wejścia mikrokontrolera. W dalszej kolejności napięcie jest filtrowane i stabilizowane na poziomie 5 V za pomocą trójkońcówkowego stabilizatora IC1.

Mikrokontroler jest taktowany sygnałem zegarowym stabilizowanym rezonatorem kwarcowym i współpracuje z 5 przyciskami i wyświetlaczem LCD 16 znaków × 2 linie. Dwa pierwsze przyciski zmieniają czas załączenia zgrzewarki, kolejne dwa regulują opóźnienie zadziałania, a ostatni załącza transformator. Jako obwody dodatkowe pracują: sterownik brzęczyka z Q4, który sygnalizuje proces zgrzewania, tranzystor Q3 załączający diodę LED w optoizolatorze oraz Q1, który włącza opcjonalny wentylator. Sygnał sterujący wentylatorem dostarcza termistor 10 kΩ NTC włączony między 7 pin złącza X1 i masę.

Na schemacie zaznaczono też port ISP do programowania procesora oraz dwa jumpery JP1 i JP3, których nie trzeba montować, bo są to elementy przewidziane do realizacji nowej wersji.

Opis układu wykonawczego

Na płytce wykonawczej umieszczono transformator sieciowy zalewany w obudowie do druku wraz z mostkiem, dostarczający napięcia zasilającego sterownik. Jest też przełącznik tyrystorowy bazujący na dwóch tyrystorach oraz optotriaku załączanym w dowolnym momencie. Kondensator C2 i rezystor R2 tłumią przepięcia, które mogłyby uszkodzić tyrystory.

Montaż i uruchomienie

Schemat montażowy płytki wykonawczej pokazano na rysunku 6.

Jej montaż jest typowy i nie wymaga specjalnego omawiania. Płytka sterownika zawiera elementy po obu stronach laminatu – jej schemat montażowy pokazano na rysunku 7.

Na jednej umieszczono wyświetlacza LCD, przyciski sterujące i diodę LED sygnalizującą zadziałanie, na drugiej resztę elementów i złącze. W ten sposób sterownik można przymocować do płyty czołowej zgrzewarki, zachowując dostęp do złączy i innych elementów bez konieczności demontażu i lutowania.

Wyświetlacz przylutowano do płytki z użyciem złącza kołkowego typu goldpin, a szczegóły pokazują fotografie 8 i 9.

Uruchomienie sterownika w zasadzie ogranicza się do włączenia zasilania i ustawienia kontrastu potencjometrem R12. Po naciśnięciu przycisku wyzwalania powinna zaświecić się czerwona dioda LED i być słyszalny dźwięk (przy założonym jumperze JP2).

Jeśli sterownik zostanie do testów zasilony napięciem stałym, nie będzie możliwe ustalenie momentu pojawienia się zera w napięciu zasilającym, a tym samym ustalenie precyzyjne momentu wyzwolenia. Sterownik w takiej sytuacji odmówi działania i wypisze stosowny komunikat błędu. Niemniej, po założeniu jumpera na piny 1–2 w JP1 ten komunikat można ominąć i zmusić sterownik do pracy „na ślepo”.

Regulacja czasu zadziałania możliwa jest od 20 ms ze skokiem 20 ms, po to, aby zachować parzystą liczbę okresów sieci podawaną na transformator. Opóźnienie można regulować od zera co 10 ms. Czasy od góry w zasadzie są nieograniczone.

Próg zadziałania wentylatora został ustalony wstępnie na około 40ºC, ale wciskając naraz dwa przyciski odpowiedzialne za ustawienie czasu i załączając zasilanie, można to zmienić.

Trzeba wówczas umieścić termistor w otoczeniu o temperaturze progowej i manipulując przyciskami od opóźnienia, zmienić położenie progu włączenia w szerokim zakresie.

Uruchomienie płytki wykonawczej najlepiej zrobić bez transformatora zgrzewarki. Zamiast niego można wykorzystać zwykłą wolframową żarówkę 40–100 W włączoną w szereg do sieci z układem tyrystorów. Gdy wszystko jest w porządku, będzie się ona zapalała po naciśnięciu „fire” na żądany czas.

Montaż układu sterownika i modyfikacje pokazano na fotografii 10 zgrzewarki wykonanej przez autora. Poza transformatorem zawiera ona bezpiecznik zwłoczny B6 pełniący jednocześnie funkcję wyłącznika zasilania. W układzie jest też przycisk nożny znakomicie ułatwiający pracę. Wykorzystanie sterownika do innych aplikacji jest możliwe, ale wymaga zastanowienia się i uważnego doboru tyrystorów oraz obwodu tłumiącego R2/C2. To samo dotyczy zgrzewarek większej mocy, bo niektórzy zwielokrotniają moc zgrzewarki, łącząc dwa, a nawet cztery transformatory razem. Takie kombinacje nie były tutaj testowane.

Oprogramowanie

Oprogramowanie firmware sterownika nie jest skomplikowane. Pozwala na ustalenie czasów opóźnienia i zadziałania za pomocą przycisków góra/dół, a następnie dokonuje wyznaczenia momentu zera, na tej podstawie w dalszej kolejności maksimum napięcia i na koniec załącza zasilanie transformatora. Nastawy czasu są przechowywane w pamięci EEPROM, dzięki czemu nie trzeba za każdym razem ustawiać ich na nowo. Precyzję regulacji zapewnia użycie do taktowania mikrokontrolera kwarcu.

Bezpieczeństwo

Na koniec opisu warto wspomnieć o tym, że osoby wykonujące zgrzewarkę powinny dużą uwagę poświęcić bezpieczeństwu jej użytkowania, bo jest to urządzenie zasilane z sieci i w dodatku płynące przez transformator i płytkę wykonawczą prądy nie są małe. Z tego powodu sterownik zasilany jest napięciem odseparowanym galwanicznie od sieci z osobnego transformatora, a konstrukcja została podzielona na dwa oddzielne obwody drukowane. Tyrystory i znaczna część podzespołów na płytce wykonawczej są połączone bezpośrednio z siecią, o czym należy pamiętać podczas eksperymentów i montażu płytki wykonawczej.

Robert Magdziak

- R1, R4, R9, R13: 4,7 kΩ

- R2: 100 kΩ

- R6: 220 Ω

- R7, R10: 2,2 kΩ

- R3, R5, R8, R11, R14: 10 kΩ

- R12: PR 10 kΩ (leżący)

- C1: 1000 μF/10 V

- C2, C3: 27 pF

- C4, C5, C7…C9: 100 nF

- C6: 10 μF

- IC1: 7805

- IC2: ATmega 8P (zaprogramowany)

- Q1, Q4: BC337

- Q3: BC327

- D1: 1N4001

- D2: 1N4148

- LED1: dioda LED czerwona, 3 mm

- LED2: dioda LED zielona, 3 mm

- Q2: 8 MHz rezonator kwarcowy

- SG1: buzzer z generatorem 5 V

- JP2: jumper

- S1…S5: przycisk TACT 17 mm

- DIS1: wyświetlacz alfanumeryczny LCD 16×2

- X1: złącze terminal block 3,81 mm × 8

- R1, R2: 330 Ω/1 W

- R2: 2,2 kΩ/2 W

- R4: 390 Ω/0,5 W

- C1: 100 nF/ 250 V AC (X1)

- D1, D2: 1N4004

- OK2: MOC3021

- B2: mostek 0,5 A/50 V

- T1, T2: TYN616

- TR1: transformator zalewany do PCB 2…2,5 VA /6 V AC

- X1, X2: złącze terminal block, 5 mm/2 piny

- X3: złącze terminal block, 3,81 mm/2 piny

- Radiatory dla T1 i T2

Zaloguj

Zaloguj