- Praca z silnikami napięcia stałego zasilanymi napięciem 3…48 V DC, maksymalnie 15 A.

- Regulacja kierunku i prędkości obrotowej silnika.

- Funkcja łagodnego startu.

- Automatyczne zatrzymanie wyzwalane sygnałem z czujników krańcowych.

- Opcjonalna funkcja wyłączenia czasowego z regulacją czasu od 2 s do 2 min.

- Opcjonalna funkcja wyłączenia przeciążeniowego.

- Zasilanie sterownika 12…30 V DC/0,2 A.

- Wymiary 84 mm×50 mm×30 mm (bez radiatora).

Sterowanie urządzeniem odbywa się za pomocą jednego wejścia – w stanie neutralnym (bez wysterowania) występuje na nim napięcie ok. 2,5 V. Zwarcie tego wejścia z masą powoduje pracę silnika z obrotami w jednym kierunku, połączenie wejścia do +5 V powoduje pracę z obrotami w kierunku przeciwnym. Zatem do sterowania można zastosować przełącznik kołyskowy.

Prędkość obrotowa silnika jest proporcjonalna do tego, jak bardzo napięcie na wejściu sterującym odbiegnie od wartości neutralnej. Zatem, zamiast przełącznika można zastosować potencjometr i płynnie sterować prędkością obrotową w obu kierunkach. Może to być również potencjometr suwakowy – w położeniu środkowym silnik będzie zatrzymany, a przesunięcie suwaka w jedną lub w druga stronę spowoduje pracę silnika w jednym lub drugim kierunku. Jeszcze ciekawszym rozwiązaniem może być zastosowanie joysticka potencjometrycznego.

Wtedy prędkość będzie proporcjonalna do odchylenia gałki, która po zwolnieniu powróci do stanu spoczynkowego, a silnik zostanie zatrzymany.

Jest jeszcze jeden sposób sterowania urządzeniem. Na wejście sterujące można podać sygnał napięciowy, na przykład ze sterownika PLC. Popularny w automatyce standard sygnału 0…10 V wystarczy zmniejszyć dzielnikiem rezystancyjnym do napięcia 0…5 V.

Sterownik nie pozwala na gwałtowne zmiany kierunku obrotów silnika. Jeśli sygnał na wejściu sterującym zostanie gwałtownie zmieniony i wymusza pracę silnika w przeciwnym kierunku, to układ najpierw odłączy zasilanie silnika na około 2 sekundy, aby silnik (i mechanizm napędu) mógł wyhamować i ewentualnie zatrzymać się. Po tej krótkiej przerwie silnik rozpoczyna pracę z funkcją łagodnego startu w przeciwnym kierunku.

Jeśli w czasie pracy silnika zostanie załączona krańcówka, przypisana dla tego kierunku obrotów, to silnik natychmiast zostanie zatrzymany. Załączenie krańcówki nie musi trwać, wystarczy krótki impuls. W tym stanie sterownik uniemożliwia pracę silnika w tym kierunku, za to pozwala na pracę w kierunku przeciwnym i dopiero po takim zabiegu sterownik pozwoli na ponowną pracę w kierunku początkowym.

Sterownik ma również tryb pracy czasowej, w którym po każdym uruchomieniu silnika mierzy czas jego pracy i jeśli przekroczy ustawioną wartość, to silnik zostanie zatrzymany. Ponowne załączenie w dowolnym kierunku będzie możliwe dopiero po ustawieniu na wejściu sterującym stanu spoczynkowego. Czas pracy jest ustawiany potencjometrem oznaczonym „TIME”.

Funkcję czasową można wyłączyć, ustawiając potencjometr w pozycji maksymalnej rezystancji.

Urządzenie ma też funkcjonalność wyłączania przeciążeniowego. Jeśli prąd pobierany przez silnik znacznie przekroczy ustawioną wartość, to zostanie on zatrzymany. Jest to szczególnie przydatne w stanach awaryjnych, takich jak uszkodzenie lub zablokowanie mechanizmu napędu. Zablokowany silnik zostanie wyłączony, co umożliwia ograniczenie ewentualnych uszkodzeń. Podobnie jak w wypadku pracy czasowej, ponowne załączenie (w dowolnym kierunku) będzie możliwe dopiero po ustawieniu na wejściu sterującym stanu spoczynkowego.

Funkcja jest aktywna tylko przy maksymalnym wysterowaniu wyjścia (silnika), a jeśli potencjometr do regulacji progu przeciążenia RANGE jest ustawiony w pozycji maksymalnej rezystancji, to funkcja pozostaje wyłączona.

Budowa

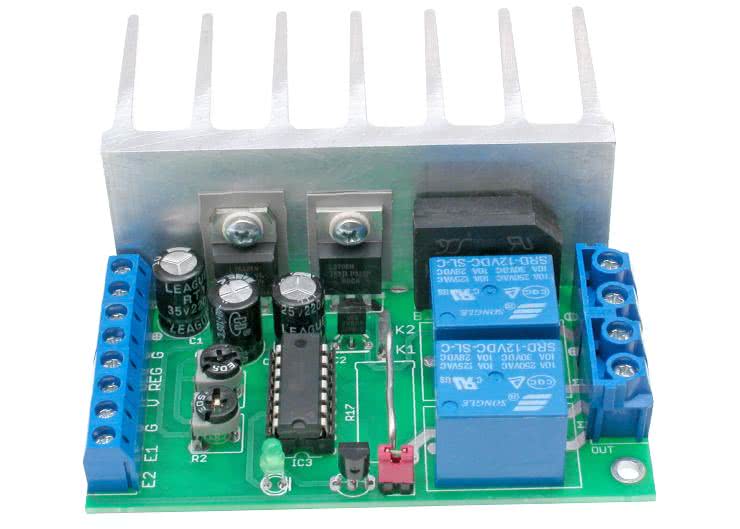

Schemat ideowy sterownika silnika pokazano na rysunku 1. Stopień wykonawczy zrealizowano za pomocą dwóch przekaźników, które odpowiadają za zamianę polaryzacji napięcia na wyjściu i tranzystora mocy, który załącza to napięcie. Tranzystor sterowany jest przebiegiem PWM. W ten sposób, poprzez regulację prądu średniego płynącego przez uzwojenie silnika, jest regulowana prędkość obrotowa zasilanego silnika oraz realizowana funkcja łagodnego startu. Ważne jest, aby tranzystor wykonawczy był typu „Logic Level Compatible”, ponieważ jest sterowany bezpośrednio z wyprowadzenia mikrokontrolera.

W obwodzie źródła tranzystora włączono rezystor R17 – bocznik do pomiaru prądu. Powinien mieć rezystancję rzędu ułamka oma. W prototypie zastosowano po prostu kawałek drutu o średnicy 1 mm. Od wartości tego opornika zależy zakres regulacji ograniczenia nadprądowego – w prototypie zakres zaczynał się od ok. 8 A.

Pozostałe elementy to: blok zasilania z układami IC1 i IC2, elementy formujące sygnały wejściowe oraz blok sterujący z mikrokontrolerem i zawartym w jego pamięci programem.

Wszystkie wejścia zabezpieczone są prostymi filtrami RC, które usuwają zakłócenia oraz zabezpieczają przed uszkodzeniami. Złącze REG to wejście sterujące urządzenia, które ma dodatkowo dołączony dzielnik napięcia ustalający napięcie neutralne na poziomie 2,5 V. Na sąsiednich zaciskach wyprowadzona jest masa (G) i +5 V (V), dzięki czemu bezpośrednio można dołączyć potencjometr i inne elementy sterujące. Złącze opisane EXT służy dołączeniu dwóch czujników krańcowych. Zadziałanie powinno zwierać zacisk masy G do zacisku E1 lub E2.

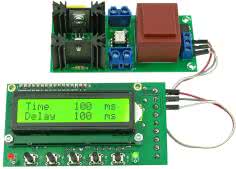

Montaż i uruchomienie

Schemat montażowy sterownika pokazano na rysunku 2. Urządzenie jest zbudowane z komponentów do montażu mieszanego (SMD i THT), jednak pomiędzy nimi są duże odstępy i dlatego montaż nie powinien sprawić większych problemów. Elementy IC1 i IC2 należy przykręcić do radiatora poprzez podkładki izolujące, mostek B1 nie wymaga radiatora i nie musi być przykręcony. Ścieżki, które będą przewodziły znaczne prądy, warto pocynować.

Urządzenie ma dwa złącza zasilające. Do POW2 należy doprowadzić zasilanie dla samego sterownika o parametrach 12…30 V/0,2 A DC, natomiast złącze POW służy do dołączenia zasilania dla silnika. Może on być zasilany napięciem innym niż sam sterownik. Ważne, aby było dopasowane do napięcia i prądu znamionowego silnika oraz mieściło się w zakresie 3…48 V (maksymalny prąd obciążenia wynosi 15 A). Jeśli napięcie zasilania silnika jest odpowiednie do zasilania sterownika, to zakładając zworkę na szpilki CFG1, można zasilić sterownik napięciem zasilającym silnik. Do złącza REG (zaciski V, REG, G) należy dołączyć element sterujący, a do złącza EXT (zaciski G, E1, E2) dwa przełączniki krańcowe (G – masa wspólna dla obu).

Po dołączeniu zasilania krótkie mignięcia diody LED sygnalizują aktywność urządzenia. Wraz z wysterowaniem silnika dioda zacznie świecić światłem ciągłym, natomiast po zadziałaniu krańcówek wyłączenia czasowego lub przeciążeniowego dioda LED zamiga szybko kilka razy. Na początku potencjometry ustawiania czasu TIME i poziomu przeciążenia RANGE warto ustawić w pozycji maksymalnej (w stronę znaku „+”), aby te funkcje nie blokowały pracy silnika w czasie testów. Potem, metodą prób można ustawić wymagane wartości.

KS

- R1, R2: 50 kΩ (pot. miniaturowy)

- R3, R13, R14: 3,9 kΩ

- R4…R7, R10: 47 kΩ

- R8: 1 Ω

- R9: nie montować

- R11, R12, R16: 560 kΩ

- R15: 100 Ω

- R17: np. drut srebrzanka o d=1 mm

- C1, C3, C6: 220 μF/35 V

- C2, C4, C5, C7…C13: 100 nF (SMD 1206)

- D1, D2: 1N4007 (SMD)

- D3: dioda LED 3 mm

- B1: mostek prostowniczy min. 100 V/4 A

- T1: BC547

- T2: IRL3705

- IC1: 7812

- IC2: 78L05

- IC3: ATtiny24 (zaprogramowany)

- K1, K2: przekaźnik JQC3FF-12V

- POW, OUT: złącze DG360-7.5/2

- POW2: złącze DG301-5/2

- REG, EXT: złącze DG301-5/3

- CFG1: goldpin 1×2 + zworka

Zaloguj

Zaloguj