Marketingowcy reklamują drukarki 3D jako narzędzia do łatwej, domowej produkcji przedmiotów użytkowych – w roztaczanych przez nich wizjach drukarka 3D działa niczym replikator z filmów i seriali z uniwersum Star Treka. W praktyce aż tak różowo nie jest, i choć faktycznie da się wytwarzać przedmioty użytkowe oraz różne narzędzia, to sama technologia druku 3D wymaga pewnej wiedzy i nieco innego sposobu myślenia niż przy bardziej tradycyjnych metodach produkcyjnych. Jednocześnie możliwości (relatywnie) szybkiego prototypowania, wykonywania unikalnych, jednorazowych elementów i modeli czy nawet dorabiania uszkodzonych części mogą się przydać w niemal każdej branży. Dobrym przykładem z obszaru bliskiego Czytelnikowi będzie np. opcja wykonania prototypu obudowy urządzenia celem sprawdzenia jej walorów ergonomicznych i estetycznych. Przy okazji można sprawdzić w praktyce, czy przykładowe rozmieszczenie otworów wentylacyjnych lub/i użyte chłodzenie aktywne spełniają swoje zadanie. Co więcej, koszt przygotowania nowego prototypu jest minimalny, więc projekt da się wykonywać iteracyjnie, aż do uzyskania pożądanego kształtu. Druk 3D pozwala też wyprodukować przetestowane obudowy (szczególnie gdy mamy do czynienia z produkcją małoseryjną, w której przypadku zamówienie formy na wtryskarki okazałoby się zbyt drogie). Istnieją wyspecjalizowane „farmy drukarek”, realizujące takie zlecenia i oferujące przy tym szeroką gamę materiałów oraz kolorów, a nawet druk używający kilku różnych materiałów naraz.

Inne, przetestowane w praktyce zastosowania druku 3D to:

- produkcja form do odlewania wkładek i zatyczek do uszu z silikonu medycznego;

- wytwarzanie narzędzi oraz przystawek (NASA testowała druk klucza nastawnego na Międzynarodowej Stacji Kosmicznej);

- dorabianie niedostępnych lub kosztownych zaślepek, gałek, a także innych elementów tworzywowych;

- wykonywanie adapterów i elementów montażowych;

- produkcja systemów do przechowywania elementów oraz narzędzi (np. GridFinity);

- wytwarzanie pojedynczych zabawek, układanek, figurek lub innych drobnych gadżetów;

- produkcja niewymienionych powyżej, a przydatnych przedmiotów użytkowych.

W tej serii artykułów skupimy się głównie na zastosowaniach technologii druku 3D w praktyce projektantów i serwisantów elektroniki, ale pojawią się też – w celach ilustracyjnych – inne przykłady potencjału tej technologii.

Technologie druku 3D

Istnieje wiele różnych technologii druku 3D. W przemyśle lotniczym stosowano metodę, w której na podłożu układa się warstwę metalowego proszku, po czym wiązka lasera zgrzewa wybrane punkty na podstawie projektu. Następnie nakłada się kolejną warstwę proszku i powtarza proces – aż do uzyskania kompletnej części. Niewątpliwą zaletą tej metody jest produkowanie detali z metalu, lecz koszty i czas potrzebne na wykonanie jednego modelu czynią ją mało użyteczną – rzecz jasna poza produkcją pojedynczych prototypów lub komponentów. Dlatego – zamiast omawiać tak specjalistyczne rozwiązania – skupimy się na dwóch technologiach druku dostępnych dla każdego: z użyciem filamentu oraz żywicy światłoczułej.

W metodzie stereolitograficznej stosuje się światłoutwardzalną żywicę epoksydową. W podstawie zbiornika znajduje się wysokiej rozdzielczości ekran LCD podświetlony silnym źródłem światła ultrafioletowego, zaś nad ekranem – metalowa płytka, która w trakcie pracy ulega stopniowemu podnoszeniu. Zbiornik wypełnia się żywicą, po czym płytę nośną opuszcza się nad ekran, tak by zachować minimalny odstęp. Na ekranie wyświetlany jest obraz pożądanych kształtów, a światło UV utwardza żywicę tam, gdzie przenika przez ekran. Po naświetleniu płyta zostaje podniesiona, po czym naświetlaniu ulega następna warstwa materiału. Proces powtarza się aż do zakończenia druku. Gotowe wydruki są myte w alkoholu izopropylowym, a potem dodatkowo naświetlane aż do uzyskania pełnej twardości, gdyż sam proces druku tylko częściowo utwardza żywicę.

Metoda ta pozwala tworzyć bardzo precyzyjne modele z licznymi, drobnymi detalami, a czas trwania całego procesu drukowania nie zależy od złożoności kształtów. Z drugiej strony – druki zazwyczaj są kruche, żywica generuje nieprzyjemne zapachy, a ryzyko jej przypadkowego rozlania jest spore. Dlatego też ta metoda zdobyła nieco mniejszą popularność w gronie hobbystów i ma ograniczone zastosowania wśród profesjonalistów.

Drugą – najpopularniejszą – metodę druku 3D stanowi druk z użyciem filamentu. W tej technologii ekstruder przemieszcza się nad blatem, a filament, czyli drut z tworzywa termoplastycznego, jest wprowadzany do ekstrudera mechanicznie. Blok grzewczy stapia koniec tego filamentu, a nacisk świeżego materiału wypycha stopiony materiał przez dyszę na blat. Dysza rozprowadza go, a jeśli w którymś miejscu okazuje się on niepotrzebny – napęd ekstrudera cofa filament, natomiast podciśnienie zasysa część stopionego materiału do wnętrza głowicy. Wentylator(-y) przy głowicy chłodzi nałożony już materiał.

Po wydrukowaniu warstwy głowica oddala się od blatu na zdefiniowaną w ustawieniach modelu odległość, po czym rozpoczyna druk kolejnej warstwy (przy czym świeżo nałożony filament częściowo wtapia się w warstwę poprzednią).

Metoda filamentowa pozwala na zastosowanie bardzo wielu różnorodnych materiałów w szerokiej palecie kolorów, dzięki czemu wydruki mogą mieć najróżniejsze właściwości. Fotografia 1 prezentuje przykładowe wydruki (od lewej: podstawka pod płytkę rozwojową wykonana z niebieskiego PLA, duża i mała gałka wykonane z półprzezroczystego PLA w kolorze żółtym oraz duża gałka wykonana z czarnego PLA typu Silk). Czas trwania druku zależy od rozmiarów detalu, użytego filamentu, złożoności modelu i grubości warstw. Na prędkość pracy drukarki wpływ mają też jej parametry mechaniczne, zdolność systemu kontrolnego do ich kompensacji, średnica dyszy, moc grzałki głowicy drukującej i oczekiwana jakość wydruku. Mechaniczne właściwości gotowych wydruków zależą natomiast od użytego filamentu i grubości warstwy, ale w większości przypadków można założyć, iż wydruk będzie o 20...60% słabszy, jeśli działające na niego siły dążą do przemieszczenia względem siebie lub rozerwania warstw – pod tym względem wydruki przypominają drewno. Oczywiście na tę zależność wpływa rodzaj użytego filamentu i dodatkowe procesy obróbki gotowego wydruku. I to właśnie mnogość dostępnych materiałów stanowi największą siłę druku 3D metodą filamentową (określaną skrótem FDM).

Druk 3D a tradycyjne metody wytwarzania prototypów

Tradycyjnie obudowy prototypowe i inne elementy wykonuje się metodami subtraktywnymi, tj. poprzez usuwanie materiału. Frezarki i tokarki, w tym CNC, pozwalają obrabiać najróżniejsze budulce, od drewna, przez tworzywa sztuczne, do metali. Detale można też obrabiać, używając narzędzi ręcznych lub elektronarzędzi, takich jak wielofunkcyjne minifrezarki. Elementy blaszane da się wycinać za pomocą przecinarek plazmowych, laserowych albo typu Waterjet, a następnie zaginać na giętarkach ręcznych lub hydraulicznych. Sklejkę, a także akryl, poliwęglan i inne tworzywa można obrabiać w podobny sposób.

A to tylko część z istniejących metod, które ponadto często trzeba ze sobą łączyć. Natomiast obróbka bardziej złożonych kształtów, nawet na frezarce czy tokarce CNC, nierzadko wymaga zarówno zmian narzędzi obrabiających element, jak i orientacji czy mocowania tego elementu, a każda taka zmiana wiąże się z koniecznością uważnego pilnowania kolejności operacji i tego, by maszyna nie zgubiła orientacji względem elementu.

W porównaniu z opisanymi powyżej technologiami druk 3D wydaje się niezwykle wręcz prosty. Nie oznacza to jednak, iż metoda ta ma ograniczoną użyteczność. Jako proces addytywny pozwala bowiem uzyskać bardzo skomplikowane kształty bez ciągłej zmiany orientacji elementu czy zmiany używanego narzędzia i bez przekładania detalu między różnymi maszynami. Unikalną zaletę druku 3D stanowi też możliwość wykonywania części, które tkwią wewnątrz innych elementów – na portalach udostępniających modele do druku 3D nie brakuje takich właśnie projektów. Przykładem mogą być różne zabawki typu fidget – choćby przekładnie planetarne, których nie da się rozebrać. Fotografia 2 ukazuje dwa modele: brelok złożony z koncentrycznych pierścieni, zdolnych do obracania się względem siebie – oraz przekładnię planetarną, która też zyskuje ruchomość (ale nie rozpada się mimo braku wspólnej bazy utrzymującej poszczególne elementy) dzięki specjalnemu profilowi zębów.

Fotografia 3 pokazuje zaś najpopularniejszy model do testowania jakości druku i filamentu: łódkę 3DBenchy oraz trzy egzemplarze zabawki „Trilobug” w różnych skalach. Te modele też są drukowane w jednym „kawałku”, a zawiasy między segmentami pozostają ukryte. Jeden z „robaków” wykonany został z filamentu PLA udającego kolor i fakturę drewna, choć niezawierającego go wcale (istnieją oczywiście filamenty zawierające kompozytowe drewno w formie drobnych trocin).

Druk 3D, jak każda inna metoda wytwórcza, ma też swoje wady i ograniczenia. Jeśli pierwsza warstwa nie przylgnie dobrze do blatu w drukarce filamentowej albo odklei się w trakcie drukowania, to cały wydruk jest do wyrzucenia. Dysze czasem się zapychają, a wtedy masa stopionego tworzywa może oblepić cały blok grzewczy i obudowę głowicy, co wymaga jej częściowego lub całkowitego demontażu celem wyczyszczenia. Źle dobrane parametry bądź zbyt wilgotny filament mogą prowadzić do (szpecących wygląd i osłabiających wytrzymałość) niedoborów lub nadmiarów materiału, powstawania nici i bąbli oraz bardzo rzucających się w oczy szwów (w miejscu, gdzie rozpoczyna się druk nowej warstwy). Zastosowanie niektórych materiałów termoplastycznych wiąże się z wydzielaniem nieprzyjemnego zapachu, a w razie przegrzania prowadzi do emisji toksycznych i niebezpiecznych oparów oraz gazów.

Druk 3D, wbrew reklamom producentów, nie jest wcale procesem w pełni automatycznym (bezobsługowym) i wymaga sporej wiedzy z różnych dziedzin. Podobnie reklamy kłamią, mówiąc o tym, że wystarczy załadować plik i można od razu rozpocząć drukowanie. W rzeczywistości większość drukarek wymaga pewnej dozy regulacji, konserwacji, dbałości o czystość i pilnowania pracy urządzenia – przynajmniej na początku procesu drukowania. Niejeden wydruk zmienił się w bezkształtną masę tworzywa albo w plątaninę cienkich nitek, bo pierwsza warstwa odkleiła się od blatu. Droższe drukarki 3D używają kamer i systemów AI, by rozpoznać problemy z drukiem i zatrzymać go, zanim dojdzie do zmarnowania materiału.

Podczas używania frezarek i tokarek CNC proces obróbki może się nie udać, jeśli obrabiany element wyrwie się z uchwytu albo frez zderzy się z nim lub z uchwytem montażowym. Takie zdarzenia są niemal zawsze wynikiem błędu operatora. W przypadku druku 3D natomiast przyczyna niepowodzenia nierzadko leży w utracie wypoziomowania blatu z powodu wibracji, zbyt dużej wilgotności filamentu, różnicach produkcyjnych między dwoma filamentami tego samego typu (na przykład filament PLA od jednego producenta może mieć nieco inną temperaturę topnienia i lepkość niż niemal identyczny filament PLA innego producenta), niewidocznym gołym okiem zużyciu dyszy (zwłaszcza przy druku filamentem w kolorze białym) czy choćby przesunięciu się rurki Bowdena w mocowaniu. Warto też pamiętać o tym, że niektóre materiały mają tendencję do odkształcania się z powodu spadku temperatury – duże modele mogą skurczyć się tak mocno, że ich skrajne fragmenty odklejają się od podłoża. W esktremalnych wypadkach istnieje ryzyko uderzenia głowicy o odstającą krawędź i całkowitego oderwania modelu.

Anatomia filamentowej drukarki 3D

Wszystkie drukarki 3D używające filamentu zawierają te same, podstawowe elementy. Najważniejszy z nich to głowica, do której doprowadzony zostaje filament i to w niej jest on stapiany, a następnie wyciskany przez dyszę oraz nakładany warstwa po warstwie. Głowica ma też wbudowany, który chłodzi stopione tworzywo po nałożeniu. Filament podaje się za pomocą ekstrudera, w którym jest on trzymany przez dwa (lub więcej) koła zębate – co najmniej jedno z nich napędzane przez silnik krokowy, a drugie – dociskane regulowaną sprężyną. Ekstruder może znajdować się bezpośrednio nad głowicą (Direct Drive), co ułatwia druk filamentami elastycznymi – lub na ramie drukarki, co redukuje masę głowicy (między ekstruderem a głowicą znajduje się wówczas rurka Bowdena wykonana z PTFE). Trzy silniki krokowe (lub więcej) poruszają głowicą i/lub stołem. Blat ma wbudowaną grzałkę, a z wierzchu pokrywa go zwykle zdejmowalna tafla materiału, do którego przywiera filament. Popularnymi materiałami są szkło lub blacha stalowa pokryta PEI, ale z powodzeniem można użyć też jednostronnego laminatu FR4 (ułożonego miedzią do dołu – filament przywiera do żywicy). Ostatnimi elementami (poza konstrukcją mechaniczną) są sterownik i zasilacz.

Początkowo wszystkie drukarki 3D bazowały na sterownikach zbudowanych w oparciu o ośmiobitowe mikrokontrolery Atmel AVR ze względu na to, iż pierwsze otwarte oprogramowanie do tych maszyn napisane zostało w środowisku Arduino. Obecnie nowe drukarki 3D zawierają układy ARM ze względu na ich większą moc obliczeniową potrzebną do konwersji komend G-Code na ruch maszyny. W tym tkwi różnica między drukarkami 3D a frezarkami CNC i podobnymi narzędziami – drukarki same interpretują komendy i nie potrzebują stałego podłączenia do komputera, na którym pracuje program sterujący, jak Mach3 czy bCNC. Obecnie na rynku pojawiają się drukarki z układami SoC, które używają uczenia maszynowego i prostej kamery, by wykrywać problem z wydrukiem i wstrzymać pracę drukarki bez konieczności łączenia się z zewnętrznym serwerem producenta urządzenia. Funkcjonalność taką można dodać samodzielnie, używając na przykład oprogramowania Octoprint.

Fotografia 4 ukazuje typową drukarkę 3D o konstrukcji ramowej z ruchomym blatem (tzw. „bed slinger”), w tym przypadku jest to model Ender 3 V2 firmy Creality. Określenie „bed slinger” odnosi się do faktu, iż jedna z osi (w tym wypadku oś Y) przesuwa cały blat wraz z drukowanym przedmiotem. Oś X to pozioma belka, na której znajduje się głowica drukująca. Po lewej stronie belki umocowany jest silnik krokowy napędzający oś X za pomocą paska klinowego, zaś z drugiej strony ramy zamocowany jest ekstruder, obok niego natomiast znajduje się śruba trapezowa osi Z, która podnosi całą oś X. Ekstruder łączy się z głowicą za pomocą dość sztywnej rurki wykonanej z PTFE, nazywanej rurką Bowdena. W tej rurce przemieszcza się filament do głowicy. Ponieważ filament ma średnicę 1,75 mm, a rurka – średnicę wewnętrzną 2 mm, tworzy się pewien „luz”, który ogranicza możliwości druku filamentami elastycznymi, a retrakcja, czyli odległość cofania filamentu, musi być dość duża. Zaletą rozwiązania z rurką Bowdena jest niższa masa głowicy, co pozwala na szybszą jej akcelerację, a tym samym na większą maksymalną prędkość druku. Innym rozwiązaniem byłoby zamontowanie ekstrudera bezpośrednio nad głowicą drukującą, czyli tzw. Direct Drive. Odległość między ekstruderem a blokiem grzewczym, w którym filament jest stapiany, wynosi w takim przypadku 2...4 cm, dzięki czemu retrakcja może być mniejsza, a filamenty elastyczne mają mniejszą „szansę” na nadmierną kompresję w rurce.

W ostatnich latach coraz częściej spotyka się drukarki „Core XY”: osie X i Y tworzą w nich jeden, wspólny zespół poruszający głowicą. Cała maszyna wyposażona jest w sztywną ramę skrzyniową, do której można przymocować panele obudowy. Istnieją dwa warianty tej konstrukcji: w pierwszym wariancie (fotografia 5) osie X i Y nie przemieszczają się względem reszty maszyny, ale w zamian blat jest ruchomy i w pozycji początkowej znajduje się u góry, by powoli opadać w miarę drukowania kolejnych warstw. W drugim wariancie (fotografia 6) blat pozostaje nieruchomy, a osie X i Y stanowią część ruchomej ramy, która w trakcie drukowania kolejnych warstw jest unoszona w górę. Drukarki Core XY często mają wbudowane dodatkowe funkcjonalności, takie jak autopoziomowanie blatu, ogrzewanie wnętrza obudowy, zintegrowaną kamerę do monitorowania wydruku, oświetlenie czy wreszcie – system zmiany filamentu w trakcie druku.

Warto też wspomnieć o drukarkach typu Delta (fotografia 7). W ich przypadku głowica umocowana jest na trzech ramionach, których drugie końce połączone są z trzema wózkami przemieszczającymi się wzdłuż pionowych prowadnic. Kontrolując odpowiednio wysokość każdego wózka, można umieścić głowicę w dowolnym punkcie nad (zwykle okrągłym) blatem. Konstrukcje tego typu kiedyś oferowały najwyższą prędkość druku i większą maksymalną wysokość obszaru roboczego, obecnie jednak zostały niemal całkowicie wyparte przez inne modele.

Proces drukowania krok po kroku

Pierwszy krok w procesie wytwarzania przedmiotu metodą druku 3D to przygotowanie modelu. Narzędzi do modelowania i projektowania znajdziemy bardzo wiele, a większość tych programów nie należy do tanich. Zagadnienie modelowania jest bardzo szerokie i wykracza poza zakres tej publikacji. Wspomnę jednak o dwóch programach wartych uwagi. Pierwszy – Blender – to program przeznaczony do bardziej tradycyjnego modelowania, renderowania i animacji. Dostępny wprawdzie na licencji Open Source, ma jednak ogromne wsparcie ze strony branży filmowej, gamingowej oraz ze strony producentów sprzętu. Ze względu na przeznaczenie Blender nie nadaje się zbytnio do projektowania modeli o ściśle określonych wymiarach, za to oferuje potężne narzędzia do wirtualnego rzeźbienia i modyfikacji istniejących modeli. Drugim programem, przeznaczonym do parametrycznego projektowania, symulacji i przygotowania do produkcji, jest Autodesk Fusion 360. Środowisko to jest generalnie płatne, ale producent oferuje darmową licencję dla hobbystów i małych firm – w zamian za pewne ograniczenia co do liczby projektów otwartych do edycji i mocno limitowany dostęp do symulacji użytkownicy otrzymują potężne narzędzia CAD/CAM/CAE. We Fusion 360 można narysować schemat, zaprojektować płytkę drukowaną, a potem wymodelować dopasowaną kształtem obudowę. Program oferuje też wszystkie niezbędne narzędzia, by przygotować pliki G-Code na frezarki i tokarki CNC, wycinarki plazmowe i laserowe czy nawet drukarki 3D, choć lepiej używać do tego specjalnych slicerów.

Slicing to właśnie drugi etap w procesie drukowania. Model jest w nim „plasterkowany”, a program generuje (zależnie od typu drukarki) albo mapę poszczególnych warstw do naświetlania, albo zbiór poleceń G-Code opisujących ruchy głowicy i ekstrudera oraz parametry druku. W slicerze ustala się temperatury wydruku, prędkość posuwu, metodę poprawy przylegania modelu do płyty, opcje dodawania podpór, stopień wypełnienia modelu i wiele innych. Istnieje sporo slicerów, ale z całej tej grupy wyróżnić można dwa najpopularniejsze: Ultimaker Cura oraz Prusa Slicer. Oba programy mają gotowe konfiguracje do szerokiej gamy dostępnych na rynku drukarek, gotowe konfiguracje do różnych materiałów (choć te mogą wymagać dostosowania) i ogrom różnych, mniej lub bardziej zaawansowanych opcji konfiguracyjnych, wtyczek czy też specjalnych trybów pracy. W jednym z następnych artykułów omówię dokładnie proces generowania pliku G-Code w slicerze Ultimaker Cura.

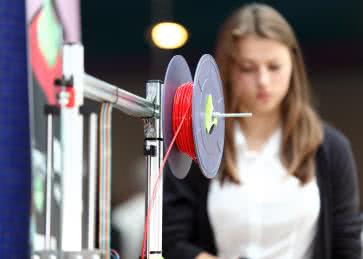

Gotowy plik przesyłany jest do drukarki 3D. Można to zrobić (zależnie od dostępnych opcji) za pomocą sieci Wi-Fi, łącząc drukarkę z komputerem kablem USB lub kopiując plik na kartę pamięci, którą wkłada się następnie do gniazda w sterowniku drukarki. Przed rozpoczęciem drukowania trzeba założyć szpulę z filamentem i wprowadzić go do ekstrudera. Drukarki z rurką Bowdena mają ekstruder umieszczony z dala od właściwej głowicy, więc trzeba go przepchnąć przez całą długość rurki ręcznie. W głowicach Direct Drive odległość między ekstruderem a gorącym końcem głowicy wynosi kilkanaście milimetrów, zatem dystans jest wielokrotnie mniejszy. Jeśli zmieniamy kolor lub rodzaj filamentu, głowicę trzeba wstępnie ogrzać, a następnie wypchnąć z niej stary filament. Czasami używa się do tego specjalnych filamentów „czyszczących”. W przypadku zmiany materiału na filament kompozytowy może też być konieczna wymiana samej dyszy – ten proces również przeprowadza się „na gorąco”, bo zastygły filament sięga wnętrza gardzieli, co może utrudniać odkręcanie dyszy w temperaturze pokojowej. Warto też przygotować sam blat. Zazwyczaj oznacza to przetarcie go wilgotną szmatką lub użycie alkoholu izopropylowego oraz ściereczki z mikrofibry. Niektóre materiały wymagają naklejenia taśmy samoprzylepnej albo pokrycia blatu klejem lub tworzywem rozpuszczonym w acetonie. Po wykonaniu tych czynności wybiera się plik z listy i rozpoczyna proces drukowania – ten nie wymaga zwykle dalszej interakcji, należy jednak mieć baczenie, czy pierwsza warstwa dobrze przylgnie do podłoża, a potem obserwować, czy model nie oderwie się od niego lub nie nastąpi inna awaria.

Po zakończeniu procesu wydruku model trzeba odczepić od podłoża. Konieczna może też okazać się obróbka mechaniczna, jak choćby oderwanie wsporników, odcięcie nitek, wygładzenie papierem ściernym lub pilnikiem „szwów”, etc. Niektóre tworzywa warto umieścić w pojemniku z oparami rozpuszczalnika, na przykład acetonu, co pozwoli wygładzić powierzchnię i usunąć linie warstw. W przypadku druku stereolitograficznego półtwardy model trzeba ostrożnie oderwać od płytki nośnej, a następnie wypłukać 2...3 razy w alkoholu izopropylowym. Oczyszczony model albo umieszcza się w naświetlarce UV, albo wystawia na działanie słońca – dzięki temu ulega on całkowitemu utwardzeniu.

Warto też dodać, iż gotowe modele można poddać dalszej obróbce, zależnie od potrzeb. Należy jednak wziąć pod uwagę fakt, że niektóre materiały nie dają się łatwo szlifować ze względu na niską temperaturę mięknięcia. Wybrane elementy poddaje się też procesowi wyżarzania, co zmienia strukturę polimeru i usuwa naprężenia wewnątrz materiału. Proces ten może jednak zmienić wymiary elementu lub doprowadzić do deformacji, dlatego często przeprowadza się go w foremce wypełnionej drobnym proszkiem i sprasowanej (by ustabilizować kształt) lub po zatopieniu elementu w gipsie (by móc go kompletnie stopić). Wyżarzanie wymaga, by element był drukowany ze stuprocentowym wypełnieniem, w przeciwnym razie bowiem może zmienić kształt pod wpływem grawitacji.

Zakończenie

Druk 3D, wbrew reklamom, nie jest prostym procesem produkcji absolutnie wszystkiego. Drukarka 3D też nie będzie nowym sprzętem domowym dla każdego. Wytwarzanie addytywne może być równie skomplikowanym i wymagającym procesem, co każdy inny proces produkcyjny, a używanie drukarki wymaga nie tylko sporej wiedzy, ale też czasu i chęci do eksperymentowania, trudno bowiem znaleźć drukarkę, która nie wymagałaby regulacji, kalibracji, a czasami nawet modyfikacji. Ponadto trzeba wiedzieć, jaki filament będzie optymalny do danego zastosowania. I właśnie filamentami zajmiemy się w następnej części naszego cyklu.

Paweł Kowalczyk

Zaloguj

Zaloguj