Obudowa, którą będziemy projektować, przeznaczona jest do zasilacza precyzyjnego. Ze względu na jej wielkość i konieczność solidnego trzymania kilku cięższych elementów, jak zasilacz impulsowy czy radiator, obudowa będzie wykonana z indywidualnie drukowanych paneli, które później zostaną złożone razem. Część z nich będzie związana ze sobą na stałe, ale tam, gdzie może być konieczny demontaż (zasilacz jest na etapie prototypowania), zastosowane zostaną wkładki gwintowane i śruby M2,5. Dzięki temu obudowa może być wielokrotnie otwierana i zamykana bez ryzyka uszkodzenia otworów montażowych. Na początek jednak zapoznajmy się z innymi metodami.

Nakrętki wciskane, wsuwane i ukryte oraz inne opcje

Ważną zaletą masowej produkcji jest standaryzacja wymiarów bardzo wielu komponentów. Elektronik zdaje sobie z tego sprawę na przykładzie standardowych obudów komponentów, ale standaryzacja obejmuje też wiele innych części, od wkrętów, podkładek i nakrętek, przez łożyska, silniki elektryczne, koła zębate i przekładnie, aż po wtyki, gniazda, a nawet magnesy. Dzięki temu projektant nie musi się zastanawiać, skąd weźmie pasujący komponent, a producent może mieć listę kilku czy kilkunastu dostawców potrzebnych części. W naszym konkretnym przypadku skupimy się na typowych gwintach metrycznych, czyli standardzie ISO obowiązującym od 1947 roku. Elementy te oznaczane są literą M, po której podana jest średnica gwintu i są to najbardziej powszechne na świecie elementy łączące ogólnego przeznaczenia. Tabela 1 zestawia istotne dla nas wymiary śrub i nakrętek w rozmiarach najczęściej spotykanych w druku 3D.

W przypadku nakrętek i łbów sześciokątnych podano średnicę, na której sześciokąt jest opisany, maksymalną szerokość łba lub nakrętki oraz grubość nakrętki. Ten ostatni wymiar przyda się, gdy będziemy chcieli wsunąć nakrętkę w otwór, z którego sama nie wypadnie.

Najprostsze rozwiązanie to zaprojektowanie wgłębienia na nakrętkę. Na rysunku 1a pokazano prosty szkic. Kwadratowy element o wymiarach 15×15 mm zawiera otwór 3 mm pod wkręt M3. Za pomocą narzędzia „Wielokąt opisany” dodano również wyśrodkowany sześciokąt, którego promień został wpisany jako 5,5/2 mm. By jego orientacja była poprawna, jeden z boków został ograniczony wiązaniem „Równoległy” względem jednego z boków kwadratu. W kolejnych krokach wyciągnięto zewnętrzną część kształtu na 4 mm, a potem wewnętrzną na 4–2,4 mm=1,6 mm, czyli na tyle, by nakrętka licowała z górną z powierzchnią.

Rysunek 1b pokazuje wynikową bryłę, a fotografia 1 – gotowy element z nakrętką. Rozwiązanie to jest łatwe w implementacji, a wytrzymałość na wyrwanie nakrętki zależy od liczby warstw górnych i dolnych, gdyż to one przenoszą naprężenia. Grubość ścianek też ma znaczenie dla wytrzymałości całego elementu, a typ i gęstość wypełnienia określają sztywność i zdolność przenoszenia naprężeń między warstwami. Wadą tego rozwiązania jest fakt, iż nic (poza tarciem o ścianki boczne wgłębienia) nie trzyma nakrętki na miejscu, przez co nakrętka będzie wypadać, jeśli element zostanie wydrukowany ze zbyt dużą tolerancją. Z kolei zbyt mały luz montażowy może utrudnić wciśnięcie nakrętki na miejsce.

Następne rozwiązanie sprawdza się najlepiej w bardziej litych elementach, gdyż wymaga większej grubości elementu. Rysunek 2a prezentuje zmodyfikowany szkic z rysunku 1a. Dodano linię konstrukcyjną od środka otworu na wkręt do bocznej krawędzi elementu. Za pomocą narzędzia „Odsunięcie” dodano do tej linii dwie równoległe linie w odstępie 0,5 mm. Stworzą one kanał, który przyda się w razie konieczności wymiany nakrętki. Za pomocą narzędzia „Rozwijaj” wydłużono dwie linie boków nakrętki do krawędzi po przeciwnej stronie od kanału. Zbędne linie kanału przycięto. Wyciąganie kształtu można przeprowadzić na dwa sposoby: symetryczny i asymetryczny. Metoda symetryczna jest dość prosta: wybieramy wszystkie elementy szkicu z wyjątkiem otworu, włączamy wyciąganie, jako kierunek wybieramy „Symetrycznie”. Jako wysokość wyciągnięcia podaje się połowę pożądanej grubości elementu, w naszym przypadku element ma mieć 6 mm, więc wymiar powinien wynosić 3 mm. Następnie wykonuje się drugie wyciągnięcie wybierając kanał, sam kształt nakrętki i szerszy kanał po drugiej stronie. Tym razem wysokość symetrycznego wyciągnięcia to połowa grubości nakrętki, czyli 1,2 mm. Metoda asymetryczna jest nieco bardziej skomplikowana. Najpierw wyciągamy cały element na pożądaną grubość, czyli 6 mm. Następnie wybiera się oba kanały i kształt nakrętki, i wyciąga się je na wysokość 6…1,8 mm, tj. od grubości całkowitej odejmujemy grubość elementu minus grubość nakrętki, podzielone przez dwa. Trzecim krokiem jest kolejne wyciągnięcie tych samych fragmentów szkicu na wysokość 1,8 mm – należy się przy tym upewnić, iż wybrana jest operacja „Połączenie”.

Rysunek 2b pokazuje gotowy element, a rysunek 2c jego przekrój uzyskany za pomocą narzędzia „Analiza przekroju” z sekcji „Sprawdź”. Jak wspomniano, to rozwiązanie ukrywa nakrętkę wewnątrz elementu, ale dzięki dodaniu kanałów nakrętka ta może zostać wyjęta lub wymieniona. Większa liczba połączeń poziomych warstw z zewnętrznymi krawędziami elementu ułatwia przenoszenie naprężeń. Jedyną wadą tego rozwiązania jest pogorszona estetyka. Fotografia 2 prezentuje gotowy element z nakrętką.

Trzecie rozwiązanie, tym razem z ukrytą nakrętką, wykonuje się analogicznie do rozwiązania drugiego, ale bez kanałów. Rysunek 3a pokazuje taki element, a rysunek 3b jego przekrój.

Nakrętka umieszczana jest w elemencie w trakcie drukowania. Wymaga to jednak modyfikacji programu G-Code i wprowadzenia pauzy w procesie drukowania, w czasie której nakrętka (jedna lub kilka na tej samej głębokości) jest umieszczana na miejscu. W ten sposób można efektywnie zastąpić wtapiane wkładki gwintowane, a także tworzyć pokrętła do ścisków i imadeł.

W razie uszkodzenia nakrętki jedyną opcją pozostaje wydrukowanie nowego elementu. Metodę tę można też stosować do ukrywania magnesów neodymowych i innych obiektów. Autor wykonał w ten sposób m.in. pusty w środku brelok, w którego wnętrzu kryją się stalowe kulki. Proces modyfikacji generowanego programu przebiega następująco:

- W slicerze generuje się normalną sekwencję wydruku.

- Następnie wybiera się podgląd wydruku.

- Używając stosownego suwaka, należy znaleźć ostatnią warstwę, w której widać otwór na nakrętkę (rysunek 4a). W tym przypadku jest to warstwa 21.

- Kolejnym krokiem jest dodanie skryptu pauzy. W Cura należy wybrać Extensions > Post-processing > Modify G-Code.

- W nowym oknie wybiera się Add Script, a następnie Pause at height.

- Jako warstwę podaje się wastwę wyżej, należy też zaznaczyć opcję blokady silników oraz podać przesunięcie głowicy (rysunek 4b). Warto dodać też opcję Beep, dzięki której drukarka powiadomi nas o osiągnięciu żądanej wysokości.

- Ostatnim krokiem jest wygenerowanie sekwencji od nowa i zapisanie pliku G-Code.

Po zakończeniu drukowania warstwy 21 drukarka zatrzyma się i wyda sygnał dźwiękowy. Należy wtedy w odpowiednie miejsce wcisnąć nakrętkę, upewnić się, że jest równo z warstwą, a następnie kontynuować drukowanie.

Kolejna metoda łączy elementy metody pierwszej i drugiej oraz wymaga dwóch elementów. Pierwszym z nich jest prosty kształt: kwadrat lub prostokąt z otworem na nakrętkę. Może mieć on grubość nakrętki lub być nieco grubszy, jak w metodzie pierwszej. Właściwa część obudowy ma otwór dopasowany wielkością do „wkładki” z nakrętką. Przykładowy model i jego przekrój pokazują rysunki 5a i 5b, zaś fotografia 4 prezentuje gotowy komplet elementów.

Ponieważ między warstwami wydrukowanej części mamy mniejszą wytrzymałość, taka wkładka – wydrukowana płasko na blacie – może zwiększyć wytrzymałość obudowy, zwłaszcza jeśli będzie przebiegać przez niemal całą jej wysokość. Nie ma też potrzeby, by wkładka była wciskana w otwór – zamiast tego można zaprojektować płytkie zagłębienie na nią, w które zostanie ona wklejona. Technikę tę można też uzupełnić o metodę opisaną wyżej i ukryć wkładki w ściankach obudowy, pauzując drukarkę przed nałożeniem górnych, litych warstw. Nic też nie stoi na przeszkodzie, by wkładki były metalowe, w formie płytek, prętów czy choćby mosiężnych, gwintowanych kołków dystansowych, stosowanych do montażu płytek drukowanych w pewnej odległości od obudowy lub do montażu jednej płytki nad drugą.

Łącząc wymienione dotychczas techniki, możemy pójść o krok dalej, do rozwiązania, w którym wkręt metryczny i nakrętka nie przenoszą obciążeń, a jedynie trzymają właściwy element blokujący na miejscu. Rozwiązanie to pokazują rysunki 6a i 6b oraz fotografia 5.

Elementy są trzymane razem za pomocą wkładki z nakrętką. W tym przykładzie zastosowałem wkładkę z nakrętką wsuwaną, pokazaną już wcześniej. Element ten jest umieszczany w specjalnie przygotowanym otworze w obu elementach tak, by te nie mogły się przemieścić względem siebie. Wkręt blokuje położenie wkładki. Wytrzymałość połączenia zależy od wytrzymałości mechanicznej wydrukowanych elementów. Warto też pamiętać, że pokazane rozwiązania mogą wymagać dodatkowej obróbki mechanicznej lub/i uwzględnienia tolerancji w projekcie – inaczej elementy mogą do siebie zwyczajnie nie pasować. Ostatnie dwa przykłady pokazane na fotografiach wymagały dodatkowego szlifowania pilnikiem.

Wtapiane wkładki gwintowane oraz gwintowanie plastiku

W projekcie obudowy opisanej w poprzednim artykule całkowicie zrezygnowano z nakrętek, opierając się tylko i wyłącznie na tworzeniu „naturalnego” gwintu podczas pierwszego skręcania całości. Rozwiązanie to ma zaletę w postaci niezwykłej wręcz prostoty – wystarczy zaprojektować otwór o średnicy rdzenia wkrętu. Pod względem wytrzymałości rozwiązanie to jest niemal tak samo dobre, jak użycie nakrętki, szczególnie gdy długość gwintu jest kilka razy większa od grubości nakrętki. Do wad należy fakt, iż po kilku lub kilkunastu użyciach gwint zwyczajnie się wyrobi i wkręt nie będzie się dobrze trzymał. Jest to zatem rozwiązanie generalnie jednorazowe. Zamiast standardowych wkrętów metrycznych można zastosować blachowkręty lub wkręty do plastiku. Te mają większą średnicę i mniejszą gęstość gwintu, dzięki czemu lepiej (głębiej) wcinają się w tworzywo. Połączenia takie mogą być pewniejsze, ale też nie będą wieczne.

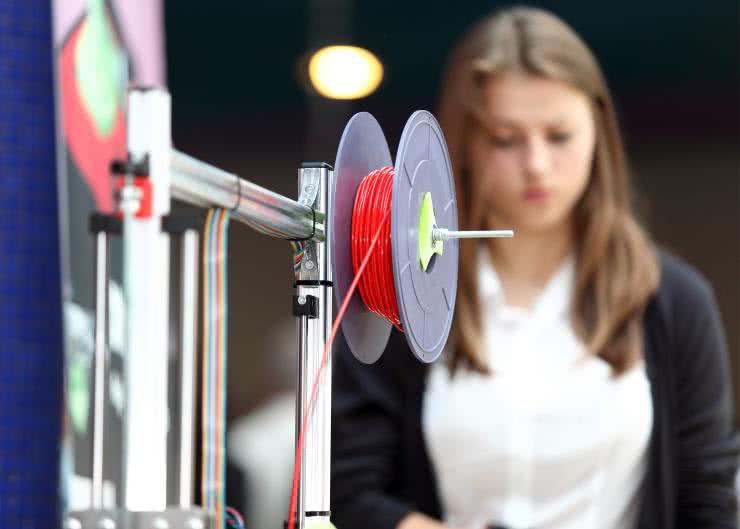

Najlepsze rozwiązanie stanowi zastosowanie wtapianych wkładek gwintowanych. Te drobne elementy wykonane z mosiądzu mają wewnątrz gwint metryczny, a na zewnątrz są uformowane tak, by tworzyć dużą powierzchnię styku z tworzywem, a przy tym nie dać się łatwo wyrwać lub wykręcić. Instalacja insertów podnosi koszty produkcji, dlatego stosuje się ją głównie w produktach komercyjnych wyższej jakości (lepszych obudowach uniwersalnych, laptopach itp.). W przypadku małych serii i pojedynczych sztuk wykonywanych metodą druku 3D wkładki takie mają znacznie większy sens ekonomiczny – szczególnie hobbyści umiłowali sobie to rozwiązanie w ostatnich latach, a na rynku dostępne są prasy z elementem grzejnym do ich instalowania. Jednakże takie wkładki można z powodzeniem zamontować także za pomocą zwykłej kolby lutowniczej. Należy zaprojektować otwór pod wkładkę wedle specyfikacji producenta. Tabela 2 pokazuje przykładowe zalecenia.

W następnym kroku należy umieścić nad otworem wkładkę i docisnąć grotem lutownicy (są do tego celu dostępne specjalne, walcowe groty, ale zwykły grot stożkowy lub płaski też się sprawdzi przy odrobinie doświadczenia) o temperaturze 200...300°C, zależnie od rodzaju tworzywa. Rozwiązanie to ma też taką zaletę, że wokół wkładki kolejne warstwy tworzywa są ze sobą lepiej stapiane, co dodatkowo zwiększa wytrzymałość połączenia.

W niektórych przypadkach, szczególnie gdy planujemy użyć filamentu mniej kruchego niż PLA, można rozważyć zrezygnowanie ze śrub i zastąpienie ich zintegrowanymi klipsami lub dodatkowymi spinkami. Takie rozwiązanie zostanie pokazane w przyszłości.

Zagadnienia mechaniczne i termiczne projektowania obudowy do druku 3D

Projektując obudowę, która będzie wykonywana na filamentowej drukarce 3D, należy zawsze uwzględniać aspekty mechaniczne i termiczne takiego projektu. Mechaniczne – ze względu na to, że większość dostępnych filamentów ma znacząco mniejszą wytrzymałość między warstwami. Obudowy wykonane z tworzyw termoplastycznych są też podatne na deformację pod wpływem temperatury, dlatego aspekt termiczny należy uwzględnić w projekcie. W większości przypadków wyklucza to więc użycie PLA jako materiału do wykonywania obudowy. Materiał ten bowiem może zacząć się deformować pod obciążeniem już w temperaturze 50°C. W temperaturze 80°C staje się zbyt plastyczny i deformuje się nawet pod własnym ciężarem. Użycie bardziej wytrzymałego materiału, jakim jest PETG, nie zwalnia jednak konstruktora z wymogu zwrócenia uwagi na własności termiczne tworzywa.

Obudowa, która będzie tu prezentowana, przeznaczona jest do zasilacza regulowanego. W związku z tym wewnątrz znajdą się dwa znaczące źródła ciepła: radiator regulatora oraz zasilacz sieciowy. By uniknąć sytuacji, w której po dłuższym czasie pracy obudowa zaczyna wyglądać jak z obrazu Salvadora Dali, a przy tym by ograniczyć wpływ temperatury na stabilność zasilacza, projekt z góry zakładał wymuszone chłodzenie za pomocą wentylatora. Zaawansowane programy CAD, jak na przykład SolidWorks czy CATIA, pozwalają na przeprowadzenie symulacji przepływu powietrza wewnątrz obudowy. My jednak nie będziemy korzystać z takich narzędzi, gdyż w tym wypadku zwyczajnie nie jest to konieczne. Kształt wnętrza będzie nieco bardziej skomplikowany, by wymusić obieg powietrza w pożądanym kierunku, ale te dodatkowe elementy posłużą też do mechanicznego wzmocnienia całej konstrukcji. Zwiększy to też koszt materiałowy i wydłuży czas wydruku, ale na to niewiele można poradzić.

Tworząc projekt obudowy, trzeba wstępnie przyjąć, jaką będzie ona miała formę i jakie są minimalne wymagania względem jej wielkości. Parametry te zależą od wielkości radiatora, zasilacza sieciowego i wentylatora. Należy też przyjąć z góry, w jakiej pozycji i jaką metodą będzie montowany radiator oraz czy zamierzamy użyć dodatkowych elementów, by powietrze przepływało przez wszystkie jego żeberka, czy raczej skupimy nawiew na środkowej części radiatora, dodając otwory wentylacyjne nad i pod radiatorem, by naturalna konwekcja chłodziła jego skraje. Można też dodać więcej wentylatorów, by mieć lepsze pokrycie całego radiatora.

Kolejną kwestią jest instalacja różnych złączy w obudowie: gniazda IEC do kabla zasilającego i złączy bananowych do przewodów wyjściowych zasilacza. Elementy te będą poddane częstym obciążeniom w trakcie użytkowania, więc obudowa w tych miejscach powinna być wzmocniona. Podobnie jest w przypadku panelu kontrolnego, który powinien być wykonany nieco solidniej, by się nie uginał w trakcie użytkowania. Do płyty czołowej przykręcona będzie płytka z wyświetlaczem, przyciskami i enkoderem. Od wewnętrznej strony można zatem dodać zgrubienia, które usztywnią całość. Warto przy okazji zastanowić się nad metodą montażu panelu do reszty obudowy.

Najprościej by było go zwyczajnie przykręcić. Panel stanie się wtedy kolejnym łącznikiem między bokami obudowy, zwiększając jej sztywność. Same wkręty można ukryć wewnątrz obudowy, by poprawić estetykę, ale kosztem łatwości demontażu w razie konieczności naprawy. Za to umieszczenie wkrętów na zewnętrznej powierzchni panelu lub na ściankach bocznych znacząco ułatwia montaż i demontaż, ale pogarsza estetykę całości. Przejdźmy zatem do tego aspektu projektowania.

Zagadnienia projektowania estetycznych i ergonomicznych obudów

Autor pragnie zaznaczyć, że nie jest specjalistą od wzornictwa przemysłowego. Jest to pewne utrudnienie, ale podstawowe zasady estetyki i ergonomii są dość uniwersalne, a przy tym łatwe do zastosowania. O ile o gustach z zasady się nie dyskutuje, o tyle każdy się zgodzi, że, na przykład, kolor czarny pasuje w elektronice niemal do wszystkiego.

Obudowa powinna być proporcjonalna i mieć raczej prostą bryłę. Druk 3D pozwala na tworzenie dość fantazyjnych, złożonych kształtów, ale my projektujemy obudowę urządzenia do warsztatu, a nie małe dzieło sztuki – stąd prosta, niemal brutalistyczna, utylitarna forma. Obowiązują nas też trzy ograniczenia:

- minimalne wymiary komponentów i płytek drukowanych,

- maksymalne wymiary pola roboczego,

- właściwości filamentu.

Nie bierzemy pod uwagę czasu drukowania ani liczby elementów, z których będzie wykonana obudowa – to nie produkcja wielkoseryjna, gdzie liczy się każdy gram i każda sekunda. Zresztą w przypadku produkcji wielkoseryjnej zakłada się, że obudowa tworzywowa będzie wykonywana na wtryskarce, nie na drukarce 3D. W tym przypadku wytrzymałość materiału jest taka sama w każdej płaszczyźnie, ale zbyt skomplikowane kształty trzeba wykonać z większej liczby elementów lub z nich całkowicie zrezygnować. Najprościej zrozumieć tę różnicę, patrząc na modele przeznaczone do druku 3D z takich stron, jak na przykład Printables (https://www.printables.com) czy Thingiverse (https://www.thingiverse.com) i porównując je z zabawkami, obudowami fabrycznych urządzeń czy z przedmiotami codziennego użytku. Standardem w przypadku urządzeń jest obudowa składająca z dwóch części skręconych lub spiętych razem, przy czym projektant bardzo się postarał, by nie było żadnych wypukłości czy wgłębień, które wymagałyby formy składającej się z więcej niż dwóch elementów. Jeśli kształt jest bardziej złożony, to najczęściej wykonany jest z większej liczby elementów, gdyż dwie lub trzy proste formy wtryskowe są dużo tańsze od jednej, wieloczęściowej formy z dodatkowymi suwakami.

Wracając jednak do naszego projektu obudowy, głównym limitem wymiarów jest pole robocze drukarki 3D. Drukarka Ender 3 V2 ma pole 220×200×250 mm. W praktyce jednak nie powinno przekraczać się 200×200 mm w poziomie i 240 mm w pionie, by mieć jakieś marginesy. W drugą stronę ograniczają nas przede wszystkim rozmiar zasilacza sieciowego, radiatora i wentylatora. Minimalny wymiar panelu przedniego to długość płytki drukowanej – jej szerokość jest mniejsza od szerokości radiatora. Jeśli ustawimy radiator bokiem, wtedy możemy zmniejszyć szerokość obudowy do szerokości płytki. Na rysunku 7 pokazano zgrubne bryły zasilacza.

W obu doliczono marginesy na grubość ścianek, ale w jednej szerokość zależy od szerokości radiatora, a w drugiej – od szerokości płytki panelu kontrolnego. Płytka panelu ma szerokość 89 mm i długość 53 mm. Radiator ma wymiary 125×72×35 mm. Standardowy wentylator 80×80 mm ma grubość 25,5 mm, ale zostawimy dla niego dodatkowe 4,5 mm przestrzeni. Modułowy zasilacz impulsowy ma wymiary 85×50×33 mm. W obu przypadkach założono nachylony pod kątem 30 stopni panel kontrolny oraz identyczną wysokość. By nieco poprawić estetykę brył, zastosowano też zasadę złotego podziału. Najprościej jest przyjąć, iż stosunek dwóch wymiarów (np. długości) powinien mieć wartość 1:1,618. Jeśli zatem obudowa ma wysokość 120 mm, to dolna część frontu powinna mieć wysokość 45,8 mm.

Obie bryły wyglądają dobrze i mają zbliżone wymiary: obudowa po lewej ma wymiary 112×112×180 mm, po prawej zaś: 93×114,5×150 mm. O wyborze jednej z nich będą decydować raczej aspekty konstrukcyjne, tj. to, jak łatwo da się w niej upakować wszystkie elementy. Węższa bryła będzie lepiej pasować do innych, typowych elementów warsztatu elektronika: komercyjnych zasilaczy, stacji lutowniczych czy multimetrów. Z kolei szersza obudowa lepiej nadaje się do generatorów funkcyjnych, multimetrów stołowych czy oscyloskopów. Oczywiście nic nie stoi na przeszkodzie, by zaprojektować oba warianty i dać wybór docelowemu użytkownikowi. Autor skłania się jednak w stronę węższej obudowy, gdyż jej konstrukcja ułatwi realizację dobrego chłodzenia z wymuszonym obiegiem powietrza.

Panel przedni zawiera wyświetlacz, enkoder, cztery przyciski i dwie diody sygnalizacyjne. Na płytce znajdują się przyciski typu tact – w amatorskich konstrukcjach zazwyczaj pozwala się im wystawać z obudowy przez okrągłe otwory. Jest to jednak rozwiązanie nieestetyczne i niegodne profesjonalisty. Zamiast tego każdy przycisk otrzyma nakładkę ze stosownym oznaczeniem funkcji na zewnętrznej powierzchni. Przy produkcji wielkoseryjnej takie oznaczenia nanoszone są ze wzornika za pomocą specjalnego gumowego tamponu. Nam jednak będzie dużo łatwiej zaprojektować wgłębienia w kształcie pożądanych symboli, a potem wypełnić je farbą akrylową lub inną, w pożądanych kolorach. Podobnie z oznaczeniami na samym panelu przednim. W przypadku enkodera można zaprojektować własny kształt gałki, dopasowany do formy obudowy.

Jeśli chodzi o wyświetlacz, to powszechnie występującym, karygodnym błędem hobbystów jest wykonywanie otworu wielkości metalowej ramki ekranu LCD, przez co ten w całości wręcz wystaje, a blask podświetlenia jest widoczny dookoła niego. Nie dość, że takie rozwiązanie wygląda zwyczajnie źle, to jeszcze w żaden sposób nie chroni wyświetlacza przed uszkodzeniami mechanicznymi. Poprawną metodą jest uczynienie otworu niewiele większym od samego pola znakowego, dzięki czemu nie widzimy nawet krawędzi okienka wyświetlacza, nie wspominając o metalowej ramce. Od wewnętrznej strony obudowy metalową ramkę można otoczyć rantem z tworzywa, który dodatkowo wzmocni tę część panelu. Tak też postąpimy, posługując się notą katalogową wyświetlacza. Dokumentacje techniczne pozwolą nam również dopasować otwory pod gniazdo IEC i włącznik zasilania.

Zakończenie

Omówiliśmy pobieżnie kilka metod składania obudów i innych elementów wykonanych metodą filamentowego druku 3D (FDM). Przyjrzeliśmy się też zagadnieniom konstrukcyjnym i estetycznym naszej przykładowej obudowy. W następnej części przejdziemy do faktycznego projektu oraz omówimy zastosowane rozwiązania. Na koniec zaś zobaczymy, jak się prezentuje gotowe urządzenie.

Paweł Kowalczyk, EP

Zaloguj

Zaloguj