- dużą czułością,

- minimalną nieliniowością,

- znikomą histerezą mechaniczną.

- dużą stabilnością parametrów w czasie.

- odpornością na przeciążenia ciśnieniowe.

- dużą szybkością działania.

Przy wytwarzaniu piezorezystancyjnych czujników ciśnienia mają zastosowanie dwie grupy procesów:

- procesy mikroelektroniki cienkowarstwowej,

- procesy obróbki mikromechanicznej.

Oba zapewniają możliwość produkcji czujników w masowej skali, przy niedużych kosztach.

Procesy technologii cienkowarstwowej pozwalają na wytworzenie w powtarzalny sposób struktur krzemowych zawierających piezorezystory połączone w mostek Wheastone’a. Rezystywność półprzewodnika odpowiednio domieszkowanego jest uformowana przez dobór koncentracji i rozkładu domieszek. Wartość rezystancji rezystora cienkowarstwowego w praktyce zależy od rezystywności oraz długości i szerokości ścieżek. Rezystory są odpowiednio umieszczone w strukturze półprzewodnikowej (w osi krystalograficznej 100). Pod wpływem naprężenia mechanicznego struktury krzemowej zawierającej na powierzchni rezystory uzyskuje się dodatnie i ujemne zmiany rezystancji wywołane efektem piezorezystancyjnym.

Mając do dyspozycji gotowe płytki krzemowe z piezorezystorami w dalszym procesie wytwarzania czujnika ciśnienia, można wyróżnić typowe operacje technologiczne:

- drążenie mechaniczne otworów w krzemie,

- trawienie anizotropowe krzemu,

- łączenie struktury krzemowej z elementami wytworzonymi z odpowiedniego szkła,

- łączenia struktury krzemowej z innymi elementami wytworzonymi z krzemu,

- cięcie elementów wytworzonych z krzemu,

- klejenie.

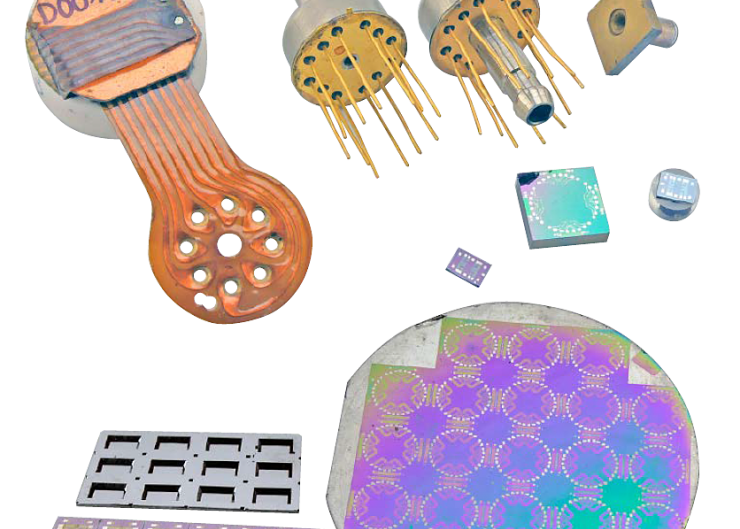

Wygląd struktury czujnika po niektórych etapach wymienionych procesów pokazano na fotografii 2 i fotografii 3.

Sposób montażu i dalszego postępowania w dużej mierze jest uzależniony od przeznaczenia czujnika. Zastosowanie czujnika w przemysłowych przetwornikach ciśnienia i innych układach o dużej dokładności, wymaga przeprowadzenia precyzyjnych pomiarów w celu wyznaczenia szeregu parametrów.

Jak wspomniano, jedyną wadą czujników piezorezystancyjnych jest zależność niektórych parametrów od zmian temperatury. Temperatura ma wpływ na następujące parametry:

- przesunięcie zera,

- przesunięcie zakresu,

- histerezę temperatury,

Wpływ temperatury jest szczególnie niekorzystny, gdy czujniki muszą pracować w szerokim zakresie temperatury. Najczęściej ma to miejsce w systemach automatyki i w przemyśle motoryzacyjnym.

Prawidłowa budowa i właściwy montaż czujnika, pozwalają na uzyskanie dużej powtarzalności charakterystyk temperaturowych i minimalizację histerezy termicznej. Dzięki temu można redukować błędy temperaturowe stosując ich kompensację metodą analogową lub cyfrową. Technologia piezorezystancyjnego czujnika ciśnienia w połączeniu z użyciem układów mikroprocesorowych zapewnia dokładność porównywalną z dokładnością przyrządów referencyjnych.

Obecnie, stosowanie półprzewodnikowych czujników ciśnienia jest powszechne w takich dziedzinach jak: przemysł motoryzacyjny, medycyna, lotnictwo, automatyka przemysłowa. Operacje technologiczne stosowane w produkcji czujników ciśnienia są wykorzystywane również w produkcji innego rodzaju czujników: przyśpieszenia, siły itd.

Czujnik E 55 (fotografia 4) przeznaczony do przemysłowych przetworników ciśnienia produkowanych w Polsce na licencji firmy Honeywell.

Czujnik E 55 był montowany w nietypowej obudowie ceramicznej z wyprowadzonym obwodem elastycznym i był dokładnym odpowiednikiem czujnika amerykańskiego. Czujniki były wykonywane na różne zakresy ciśnienia, w tym do wartości aż 700 Atm.

Struktury czujników E 55 były wykonywane na nietypowych, grubych płytkach krzemowych. Każda struktura zawierała 4 niezależne mostki Wheastone’a wraz z rezystorami do pomiaru temperatury. Po pomiarach ostrzowych zautomatyzowany system pomiarowy eliminował mostki niespełniające parametrów i wybierał 2 najlepsze. W pierwszej fazie płytki ze strukturami poddawano mechanicznej operacji drążenia okrągłych otworów. Drążenie było wykonywane przy użyciu specjalnie opracowanej drążarki ultradźwiękowej. Następnie płytki poddawano operacji trawienia anizotropowego w celu uzyskania właściwej grubości membrany. W ten sposób usuwano mikropęknięcia i dobierano odpowiedni zakres ciśnienia czujnika.

Po operacji cięcia płytek na pojedyncze struktury przystępowano do wykonania szeregu operacji technologicznych w celu uzyskania klasycznego mieszka pomiarowego. Jedną z ciekawszych operacji było połączenie dwóch elementów krzemowych za pomocą złącza eutektycznego (bez użycia kleju). Tak wykonane połączenie musiało wytrzymać podwojoną wartość maksymalnego mierzonego ciśnienia (1400 Atm). Na uwagę zasługuje również operacja łączenia rurki szklanej z elementem krzemu – również bez użycia kleju.

- sprawdzenie czy parametry mostków czujnika odpowiadają wymaganiom stawianym przez układ elektroniczny przetwornika.

- wyznaczenie elementów kompensujących błędy temperaturowe i przesunięcia zera mostka.

- wyznaczanie wartości elementu poprawiającego nieliniowość.

- wybór jednego( lepszego) z dwóch mostków Wheastone’a.

Czujniki z serii PS były wykonywane w wersji czujników różnicy ciśnień, nadciśnienia, ciśnienia absolutnego. Miniaturowy czujnik ciśnienia serii PS (fotografia 5). Konstrukcja czujnika ciśnienia serii PS jest znacznie prostsza. Materiałem wyjściowym jest płytka krzemowa o standardowej grubości. Membrana krzemowa ma kształt prostokąta. Odpowiedni kształt i grubość uzyskuje się stosując operację trawienia anizotropowego. Ciekawą operacją technologiczną jest łączenie wytrawionej struktury ze słupkiem szklanym metodą bondingu anodowego. W tym celu opracowano specjalne urządzenie. Po końcowym montażu czujniki były poddawane podobnej procedurze pomiarowej, jak czujniki z serii E 55. Gotowy czujnik był sprzedawany z dołączoną metryczką (fotografia 6) zawierającą podstawowe parametry i wyznaczone elementy kompensacyjne.

Gwałtowny rozwój modułów komunikacyjnych umożliwiających korzystanie z systemów Wi-Fi, Bluetooth, ZigBee, stosowanie układów o obniżonym poborze energii i transmisja danych w paśmie 2,4 GHz lub 5 GHz przyczyniają się do rozszerzenia zastosowań rozmaitych sensorów w systemach ostrzegania i kontroli. Takie systemy mogą być stosowane w diagnostyce medycznej, maszyn lub pojazdów. Coraz powszechniej stosuje się zintegrowane czujniki ciśnienia w tzw. Internecie Rzeczy i instalacjach inteligentnego domu. Pojawiające się nowatorskie ogniwa umożliwiające pozyskiwanie energii elektrycznej ze swojego otoczenia, mogą zapewnić ,,wieczne działanie” urządzeń diagnostycznych. Szczególnie interesujące wydaje się pozyskiwanie energii elektrycznej z drgań mechanicznych.

Oczywiście, korzystanie z sieci internetowej niesie klasyczne zagrożenia również dla pracy tych urządzeń, jednak gwałtowny postęp w budowie urządzeń diagnostycznych wydaje się nieunikniony. Wykorzystanie i realizacja przedstawionych technologii i omówionych rozwiązań technicznych jest dalszym ciągu przedsięwzięciem całkowicie możliwym do realizacji w naszych, polskich warunkach.

Paweł Polak

pawel.polak@unitor.com.pl

Zaloguj

Zaloguj