Nowoczesny przemysł wytwórczy bazuje na maszynach CNC, które pozwalają na szybkie, precyzyjne i powtarzalne wykonywanie różnych procesów produkcyjnych. Najczęściej stosowanymi maszynami są drukarki 3D i frezarki, ale dostępne są też tokarki oraz specjalistyczne maszyny przeznaczone do wycinania lub zaginania. Obróbka z użyciem techniki numerycznej jest bardzo wygodna i precyzyjna niezależnie od materiału podlegającego obróbce. Jeszcze niedawno technologia ta była zarezerwowana niemal wyłącznie dla dużych zakładów produkcyjnych, ale w ostatnim czasie coraz bogatsza oferta urządzeń kierowana jest do biur konstrukcyjnych, małych linii produkcyjnych, działów R&D oraz hobbystów.

Język G-code

Skrót CNC pochodzi od słów Computerized Numerical Control, co w tłumaczeniu na język polski oznacza komputerowe sterowanie urządzeń numerycznych. Sterowanie to odbywa się za pośrednictwem specjalnego języka G-code, który służy do zapisu poleceń dla urządzeń CNC. Składa się on z prostych poleceń, wskazujących, jakie zadania po kolei ma realizować maszyna. Jest generowany programem typu Slicer na podstawie modelu, najczęściej pliku STL. Polecenia często zapisane są w formie tekstowej i można je łatwo otworzyć i edytować. W niektórych sytuacjach znajomość poleceń tego języka może się przydać przy rozwiązywaniu problemów.

Układ sterujący urządzenia CNC jest wyposażony w mikrokontroler, który odpowiada za interpretowanie komend G-code i kontrolowanie podzespołów wykonawczych, takich jak silniki krokowe, silniki wysokoobrotowe, dysze czy lasery.

Maszyny CNC

Jednym z mniej popularnych typów urządzeń CNC są plotery tnące, które służą do wycinania kształtów w arkuszach miękkich materiałów. Można wyróżnić plotery płaskie (fotografia 1), w których głowica przesuwa się nad powierzchnią wzdłuż dwu osi X i Y, oraz plotery bębnowe (rolkowe) (fotografia 2), w których rolka przesuwa materiał (oś Y), a głowica przesuwa się wzdłuż osi bębna (oś X). Większą dokładność cięcia uzyskuje się w ploterach płaskich, jednak obecnie plotery rolkowe dorównują im w większości zastosowań. Urządzenia tego tupu, w zależności od konstrukcji, umożliwiają wycinanie różnych kształtów w papierze lub innym materiale, takim jak folia, karton czy filc. Niektóre umożliwiają także nanoszenie rysunków lub grawerowanie. Przeważnie wyposażone są w nóż oscylacyjny, czyli ostrze poruszające się w gorę i w dół, i w ten sposób krojące materiał. Dostępne są też plotery z głowicą laserową, która wyróżnia się lepszą jakością krawędzi cięcia. Jednak laser może być nieskuteczny w przypadku przezroczystych tworzyw, takich jak plexi, a w przypadku innym może powodować wydzielanie szkodliwych oparów. Jeśli odpowiednio zmniejszymy moc lasera, to uzyskamy efekt grawerowania, a nie wycinania. Należy pamiętać, że światło lasera jest szkodliwe dla wzroku i przy pracy z takimi urządzeniami należy używać specjalnych okularów ochronnych (fotografia 3).

Specyficzną i równie mało znaną maszyną CNC jest giętarka do drutu. I należałoby dodać – giętarka 3D, ponieważ elementy wykonane taką maszyną nie ograniczają się do jednej płaszczyzny (fotografia 4). Maszyny tego typu są bardzo skomplikowane, zwłaszcza mechanicznie i przeznaczone głównie dla zakładów produkcyjnych (fotografia 5). Eksperymentalną, miniaturową giętarkę do drutu można wykonać samemu. Na portalu howtomechatronics.com zaprezentowano taką konstrukcję (fotografia 6) [1]. Urządzeniem steruje mikrokontroler ATmega 328P, a część mechaniczna jest stosunkowo prosta. Na samym początku są wałki, które prostują drut, następnie jest zestaw rolek odpowiedzialny za podawanie drutu, napędzany silnikiem krokowym. Potem jest para zębatek z silnikiem krokowym, która zajmuje się obracaniem głowicy wykonującej gięcie. Sama głowica składa się z silnika krokowego, który jest odpowiedzialny za zaginanie, oraz serwomechanizmu, który chowa bolec zaginający. Film prezentujący pracę urządzenia dostępny jest na [2]. Autor urządzenia dokładnie opisał proces budowy oraz wskazał użyte elementy mechaniczne i elektroniczne.

Kolejną grupą maszyn, które na początku nie są kojarzone z techniką CNC, są tokarki. Służą one do obrabiania skrawaniem przedmiotów obrotowych zewnętrznych, czyli mających formę brył obrotowych: wałków, stożków, kul czy gwintów zewnętrznych i wewnętrznych. Przedmiot obrabiany wprowadzany jest w ruch obrotowy, a narzędzie obróbcze powoduje skrawanie obrabianej bryły. Narzędziem obróbczym w tokarce jest najczęściej: nóż tokarski, wiertło bądź narzędzie do gwintów (fotografia 7). Należy zwrócić uwagę na to, że narzędzia służące do obróbki metali muszą być wyposażone w system chłodzenia, aby nie uległy zniszczeniu, dlatego np. wiertło tokarskie ma dwie dziurki na przestrzał, przez które płynie chłodziwo. Obrabiany przedmiot jest mocowany do specjalnego uchwytu albo jest umieszczany między tak zwanymi kłami. Obrabianymi materiałami są zwykle metale (fotografia 8). Najprostsze maszyny tego typu obsługuje się ręcznie i znajdują zastosowanie jako wyposażenie pracowni konstrukcyjnej czy warsztatu (fotografia 9), natomiast rozbudowane modele to sterowane w pełni komputerowo tokarki CNC.

Frezarka

Frezarka służy do obróbki skrawaniem różnego rodzaju materiałów, w szczególności metali, tworzyw sztucznych oraz drewna. Elementem roboczym jest frez, który wykonuje ruch obrotowy i przesuwa się względem obrabianego materiału, usuwając jego nadmiar. Choć zasada działania wydaje się nieskomplikowana, to frezarki mają naprawdę duże możliwości i są najpopularniejszymi obrabiarkami CNC (fotografia 10). Ze względu na konstrukcję wyróżnia się różne rodzaje tych urządzeń, m.in.: frezarki stołowe (cechują się bardzo dużą dokładnością), frezarki karuzelowe (ze stołem obrotowym, często stosowane w przemyśle motoryzacyjnym) czy frezarki bezwspornikowe (wrzeciono przesuwa się tylko pionowo po prowadnicy, stosowane w przemyśle ciężkim). Niezwykle ważna jest kwestia umiejętności osoby, która będzie obsługiwała frezarkę. Profesjonalny sprzęt wymaga specjalistycznej wiedzy i doświadczenia, która pozwala na jego prawidłowe użytkowanie i zagwarantuje bezpieczeństwo.

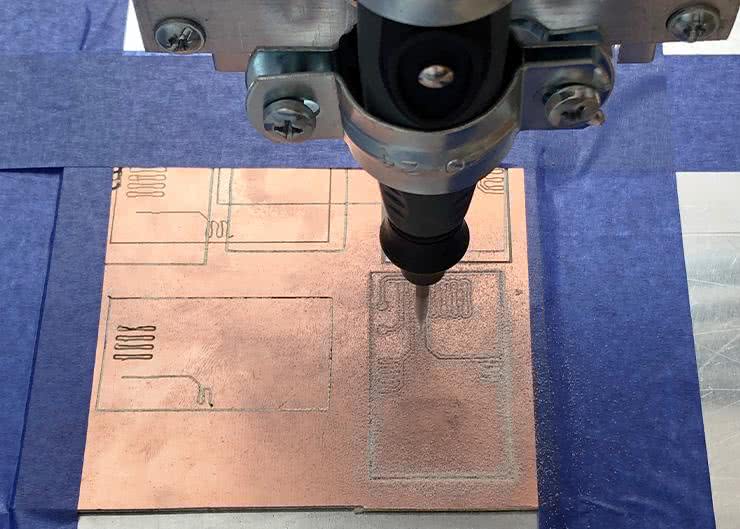

Frezarki do prac modelarskich czy do prototypowania prostych urządzeń chętnie są budowane przez konstruktorów. Ja również zbudowałem takie urządzenie. Była to pierwsza maszyna, jaką skonstruowałem i miała posłużyć m.in. do wytwarzania płytek PCB, ponieważ na realizację zamówionych płytek musiałem zawsze czekać kilka...kilkanaście dni. Oczywiście na rynku jest wiele gotowych rozwiązań w różnym zakresie cenowym (fotografia 11), jednak moim dodatkowym celem podczas budowy było zdobycie wiedzy z konstrukcji takich urządzeń. Nie chciałem budować urządzenia o niewielkim polu roboczym, a dodatkowo chciałem mieć możliwość wymiany frezu i wyrzeźbienia czegoś w drewnie.

Tak powstała maszyna o polu roboczym 400×400×150 mm. Do jej budowy zastosowałem profile aluminiowe 25×25 mm o grubości ścianki 1,5 mm. Jednak lepszym rozwiązaniem do budowy takiej maszyny byłyby profile 2020 i 2040 V-slot (fotografia 12), na których dużo łatwiej wypoziomować elementy. Stół zamontowany jest na czterech łożyskach liniowych SC12UU (fotografia 13), które poruszają się po wałkach ∅ 12. Stół napędzany jest silnikiem krokowymi NEMA 17 o kącie 1,8° na krok (fotografia 14). Silnik połączony jest ze stołem za pomocą śruby trapezowej. Do połączenia wału silnika ze śrubą użyłem sprzęgła elastycznego (fotografia 15), ponieważ nie chciałem dopuścić, aby jakiekolwiek niedopasowanie między wałem silnika a śrubą uszkodziło konstrukcję. Śruba ze stołem jest połączona za pomocą nakrętki trapezowej i bloku (fotografia 16). Po podłączeniu silnika do Arduino za pomocą drivera i przetestowaniu mogłem przejść do kolejnego etapu.

Projekt i wykonanie samej osi Z zajęły mi 2 dni, ale finalnie jestem z niego zadowolony. Oś Z porusza się za pomocą czterech łożysk SC08UU na wałkach liniowych ∅ 8. Tutaj również napędem jest silnik NEMA 17 oraz śruba trapezowa. Wszystko zostało zamontowane na blasze aluminiowej o grubości 3 mm. Gotowy moduł został pokazany na fotografii 17.

Gdy dwie osie były gotowe, przyszedł czas na bramę, czyli oś Y. Z racji tego, że cały blok osi Z waży ok. 1 kg, postawiłem użyć wałków ∅ 12, po których będzie się on poruszał. W tym wypadku napędem jest również silnik NEMA 17 oraz śruba trapezowa (fotografia 18). Brama jest przymocowana do stołu za pomocą kątowników i nitów. Bardzo ważną kwestią było przymocowanie bramy tak, aby była ustawiona idealnie prosto względem stołu we wszystkich płaszczyznach (fotografia 19).

Po złożeniu całej maszyny przyszedł czas na dokładną regulację. Ten proces może zająć sporo czasu, ja potrzebowałem ponad dwóch dni, ale finalnie wszystko pracowało idealnie. Moim wrzecionem dla tej konstrukcji był dremel oraz wałek giętki. Musiałem tylko dokupić do niego frezy V-kształtne.

Mikrokontroler ATmega 328P modułu Arduino Uno odpowiada za sterowanie wszystkimi podzespołami. Dodatkowo użyłem CNC Shield, który pozwolił dołączyć drivery oraz silniki w łatwy sposób. Schemat blokowy połączenia wszystkich elementów pokazuje rysunek 2.

Komunikacja z maszyną realizowana jest dzięki darmowemu oprogramowaniu na licencji open source – GRBL. Odpowiada ono za interpretowanie pliku poleceń języka G-code. Do generowania pliku używałem programu FlatCAM, do którego ładowałem schemat płytki pcb a następnie ustawiałem na polu roboczym. Po wygenerowaniu pliku *.gcode używałem programu SourceRabbit, za pomocą którego sterowałem frezarką.

Język G-CODE zawiera bardzo dużo komend. Począwszy od sterowania silnikiem po zmianę narzędzia, którym pracuje. Aby wykorzystać wszystkie komendy G-code, potrzebna jest znacznie bardziej rozbudowana frezarka. Najprostsza komenda, która spowoduje przemieszczenie osi X z dowolnej pozycji na pozycję

wynoszącą równo 10 mm, ma postać:

G1 X10 F3600

gdzie:

- G1 oznacza ruch liniowy,

- X10 oznacza odległość od punktu zadanego do początku układu współrzędnych, w tym przypadku jest to 10 mm,

- F3600 oznacza prędkość 3600 mm na minutę.

Aby wyfrezować okrąg o średnicy 50 mm, należy użyć poniższego zestawu komend:

G00 Z0.5 F70

G00 X-25 Y0 F70

G01 Z-1 F50

G02 I25

G00 Z0.5 F70

G00 X0 Y0 F70

M30

Oczywiście kod ten odpowiedzialny jest za samą ścieżkę, na samym początku należy pamiętać o instrukcjach, które ustawiają maszynę, między innymi takich jak coming home (G28). Komendy te mogą sterować różnymi maszynami z grupy CNC.

Drukarka 3D

Kolejną grupą maszyn CNC, bardzo popularnych w ostatnich latach i zaskakujących swymi możliwościami, są drukarki 3D. Najbardziej popularną technologią druku jest FDM, polega na nakładaniu warstw materiału (filamentu) wytłaczanego z dyszy o małej średnicy. Istnieje dużo różnych materiałów do druku 3D, najbardziej popularnymi są: PLA, PET-G oraz ABS. Każdy materiał ma nieco inne zastosowanie:

- PLA jest materiałem, bardzo prostym w druku, ale nie jest zbyt wytrzymały. Drukowane z niego figurki następnie się szlifuje i maluje, a czasami najpierw pokrywa się je szpachlą;

- PET-G jest to PET z dodatkiem glikolu, który nadaje mu elastyczności wytrzymuje większe temperatury niż PLA;

- ABS jest odporny na uderzenia, ścieranie oraz ma dobrą odporność na temperaturę.

Każdym materiałem inaczej się drukuje, np. temperatura dyszy, przez którą wytłaczany jest filament, w przypadku PLA wynosi 190...220°C, stół może być podgrzewany, lecz nie musi. Natomiast temperatura dyszy podczas druku, w przypadku tworzywa ABS, osiąga nawet 250°C, a stół musi być podgrzewany do temperatury ok. 95°C. Warto wspomnieć, że wydruk nie może być chłodzony, a drukarka powinna znajdować się w grzanej komorze o temperaturze około 60°C. Ponadto wydruk ulega skurczowi podczas wychładzania o około 1% (w przypadku PLA prawie wcale). Osobiście miałem okazję drukować z użyciem materiału ABS i muszę przyznać, że to jest bardzo trudne. Jeśli zostanie zbyt szybko schłodzony, to może popękać. Dlatego tak ważna jest grzana komora, która po skończonym druku sama się wyłączy i temperatura wewnątrz będzie powoli malała.

Druk 3D w znacznym stopniu obniża koszty prototypów oraz pozwala na wykonanie jakichś skomplikowanych części. Drukarki FDM mają różne pola robocze od 220×220×200 mm do tak dużych jak 600×600×500 mm. Na fotografii 20 został pokazany przykład wydruku w technologii FDM. W tej technologii można zainstalować dyszę różnej wielkości, standardowo jest to 0,4 mm, lecz dostępne są również dysze 0,8 czy 0,1 mm. Na fotografii 21 zostały pokazane efekty drukowania trzema różnymi dyszami. Należy pamiętać, że drukowanie z użyciem coraz większej dyszy jest coraz mniej dokładne.

W drukarkach 3D dwoma najważniejszymi elementami są: głowica i stół. Głowica odpowiada za roztopienie i dozowanie tworzywa. Stół może być podgrzewany, wtedy poprawia adhezję materiału. Drukarki 3D mają różne konstrukcje, moja jest zbudowana na profilach 2020 i 2040 V-slot (fotografia 22). Wcześniej byłem w posiadaniu drukarki na wałkach liniowych fi 8 i nie mogłem na niej osiągnąć takiej prędkości jak na drukarce bazującej na profilach V-slot, oczywiście z zachowaniem bardzo dobrej jakości. Osie X oraz Y napędzane są silnikami NEMA 17, a napęd przenoszony jest za pomocą paska GT2. Pasek musi być odpowiednio naciągnięty, łatwo to sprawdzić za pomocą kostki kalibracyjnej. Taka kostka ma wymiary 20×20×20 mm jeśli po wydrukowaniu zgadzają się wymiary X oraz Y, oznacza to, że paski są właściwie naciągnięte. Każda drukarka ma daną tolerancję; jeśli nie uda nam się osiągnąć idealnego wymiaru, jest to związane właśnie z tolerancją druku.

Napęd osi Z jest zrealizowany za pomocą dwóch silników krokowych NEMA 17 oraz śrub. Wymiar Z związany jest z poziomowaniem stołu. Jest to bardzo istotne, ponieważ odległość dyszy od stołu powinna wynosić dokładnie 0,1 mm. Poziomowanie najlepiej wykonać w czterech punktach – są to rogi stołu, a dokładnie śruby, za pomocą których regulujemy stół. Istnieje także czujnik autopoziomowania, który bardzo ułatwia tę czynność (fotografia 23). Należy pamiętać, że stół nie jest idealnie równy; aby osiągnąć idealnie gładką powierzchnię, na stół kładzie się szkło o grubości 4 mm.

Podczas drukowania materiałem ABS należy maksymalnie wzmocnić adhezję tworzywa do stołu. Ja w tym celu stosuję klej w sprayu dimafix. Stosuję go również do wydruków z PLA i PET-G – nie chcę, aby kilkugodzinny wydruk oderwał się od stołu z powodu słabej adhezji.

Gdy zaprojektujemy model w programie do grafiki 3D lub pobierzemy go z biblioteki plików dostępnych w Internecie, kolejnym etapem będzie ustawienie parametrów druku oraz pocięcie modelu. Programów do cięcia modeli jest kilka, jednymi z popularniejszych są Cura oraz Prusa Slicer (rysunek 3), oba darmowe. Taki program generuje plik *.gcode z instrukcjami, które następnie ładujemy do drukarki, zwykle umieszczając go na karcie Micro SD, którą potem podłączamy do drukarki. W takim programie możemy zdefiniować kilka różnych profili drukarek, materiałów i jakości. Dzięki temu, gdy zmienimy materiał na drukarce, to wystarczy tylko zmienić zapisany profil.

Jakość wydruku zależy od maszyny, na jakiej drukujemy, ale także, w znacznym stopniu, od operatora. Slicery mają mnóstwo funkcji, które warto przynajmniej kojarzyć. Każdy model możemy zobaczyć, gdy będzie pocięty warstwa po warstwie. Dzięki temu można skontrolować na przykład suporty. Sam dążyłem do perfekcji w wydrukach, zajęło mi to sporo czasu i dużo wydruków, które lądowały w koszu, ale dzięki temu mam wypracowane bezcenne profile. Warto jest poświęcić trochę czasu na zapoznanie się z programem oraz z samą maszyną. Bardzo ważna na samym początku jest kalibracja ekstrudera (liczba kroków na mm silnika podającego filament) oraz flow (ilości filamentu). Producenci drukarek 3D wpisują tylko przybliżone wartości, do operatora należy ustawienie prawidłowych. Dzięki cierpliwości można uzyskać wydruki takie, jak na fotografii 24.

Drukarki FDM są samoreplikujące się, co oznacza, że za pomocą drukarki można wydrukować inną drukarkę. Oczywiście nie da się wydrukować 100% urządzenia, nie wydrukujemy m.in. płyty głównej sterującej pracą całego urządzenia (fotografia 25).

Podsumowanie

Istnieje kilka technologii wydruków 3D, przeznaczonych do różnych zastosowań. Popularną wśród majsterkowiczów jest SLA (Stereo Lithography). W tej technologii materiałem jest ciekła żywica, która zostaje utwardzana światłem lasera. Wydruki z żywicy nie są aż tak wytrzymałe jak wydruki w technologii FDM, ale są dokładniejsze. Technologię SLA wykorzystuje się głównie do wydruku detali, na przykład figurek (fotografia 26). Na fotografii 27 została pokazana drukarka 3D przeznaczona do wydruków w technologii SLA. Drukarka żywiczna musi stać w bardzo dobrze wentylowanym pomieszczeniu. Dodatkowo wydruk ma na sobie trochę „luźnej” żywicy. Wydruki żywiczne poddaje się myciu i utwardzaniu w przeznaczonych do tego urządzeniach (fotografia 28). Pozostałe technologie wydruków 3D to m.in.:

- PolyJet – drukowanie elementów z ciekłych żywic fotopolimerowych utwardzanych światłem UV;

- SLS – selektywne spiekanie proszków na bazie poliamidu PA12;

- LCM – druk 3D z ceramiki;

- DMLS – selektywne przetapianie laserowe proszków metalowych.

inż. Michał Urban

dev.michael.urban@gmail.com

Źródła:

[1] https://bit.ly/2FAQIc8

[2] https://bit.ly/35Abnbd

Zaloguj

Zaloguj