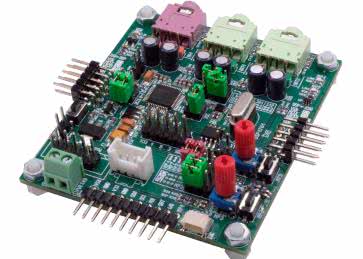

Odbiornikiem promieniowania podczerwonego z pilotów jest specjalizowany układ US3 typu TSOP4836, który zawiera wszystkie elementy niezbędne do odbioru sygnałów w podczerwieni. Aby zwiększyć czułość odbiornika, zasilany jest on przez filtr złożony z rezystora R11 i kondensatora C4.

Jako stopień wyjściowy dla poszczególnych kanałów przełącznika zastosowano układ (US2) typu ULN2003A, który zawiera 7 stopni wzmacniaczy tranzystorowych z diodami zabezpieczającymi umożliwiającymi bezpośrednie sterowanie przekaźnikami.

Zasadnicze zadanie, które wykonuje program mikrokontrolera, to odbieranie sygnału z odbiornika podczerwieni i rozróżnianie w tym sygnale ramek, czyli kodów wysyłanych z pilota IR. Taka ramka najczęściej zawiera od kilkunastu do kilkudziesięciu impulsów, których czasy trwania i czasy przerwy z reguły mieszczą się w przedziale od 0,2 ms do 3 ms. Program pozwala na pomiar impulsów o długości do 8 ms. W wypadku, gdy na wejściu sygnału utrzyma się niezmieniony poziom przez 8 ms, jest to znak, że nadawanie jednej ramki zostało zakończone i najbliższy impuls będzie początkiem nowej ramki. Gdy pojawi się sygnał, program odmierza czasy impulsów i czasy przerw pomiędzy nimi i zapisuje wyniki w tablicy aż do kolejnej 8-milisekundowej przerwy lub do uzyskania 64 pomiarów. Zatem jedynymi ograniczeniami odnośnie do pilota (dokładniej generowanego przez niego kodu), którego urządzenie potrafi się „nauczyć”, jest czas trwania każdego pojedynczego impulsu i przerwy, które muszą zawierać się we wspomnianych granicach oraz maksymalna długość kodu – 32 impulsy (oraz 32 przerwy).

Ważnym czynnikiem, dzięki któremu urządzenie jest w stanie zapamiętać kod, jest częstotliwość modulacji sygnału IR – każdy pilot wysyła kody na ustalonej częstotliwości nośnej. Najpopularniejsza, najczęściej spotykana to 36 kHz. W razie potrzeby odbiornik można wymienić na podobny o innej częstotliwości nośnej. Mogą to być np. TSOP4833 – 33 kHz, TSOP4838 – 38 kHz, TSOP4840 – 40 kHz.

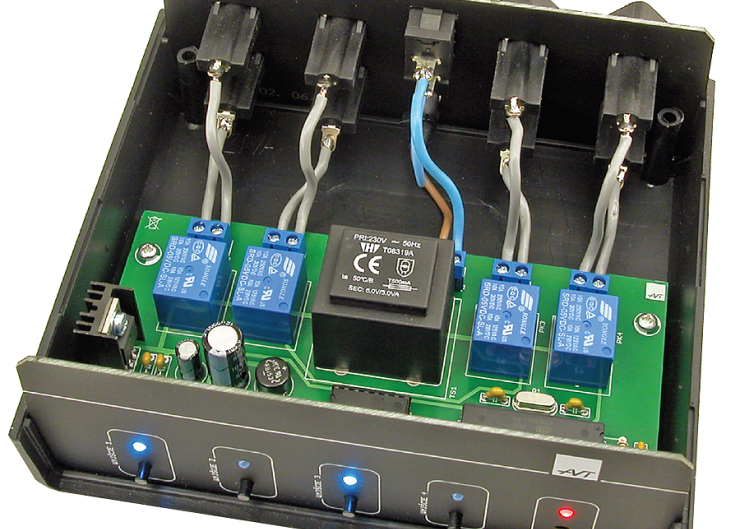

Schemat montażowy płytki drukowanej pokazano na rysunku 2. W materiałach dodatkowych można znaleźć wzory płytek drukowanych, które można wykorzystać jako panel czołowy i tylny. Szczegóły montażu przedstawiają załączone fotografie. Płytkę dopasowano do obudowy Z4 – jej wymiary to 74 mm×145 mm. Montaż głównego obwodu drukowanego jest typowy i nie wymaga dodatkowego szczegółowego opisu. Jedynie wyprowadzenia diod LED należy zagiąć tak, aby znajdowały się nad kątowymi mikroswitchami i dało się je przełożyć przez przedni panel. Dwa pola lutownicze na płytce głównej warto połączyć lutowiem z polami na płycie czołowej. Pozwoli to na pewne zainstalowanie płytek w obudowie. Dodatkowo płytka główna ma otwory montażowe dopasowane do słupków w obudowie służące do przykręcenia. Na panelu tylnym najlepiej zamontować 4 gniazda typu GS-035. Ich montaż odbywa się za pomocą jednego wkręta. Płytkę główną (X1, X2, X4, X5) ze wspomnianymi gniazdami należy połączyć przewodami o przekroju min. 1,5 mm2. Są to gniazda bez uziemienia i pozwalają na dołączenie urządzenia z przewodami zakończonymi płaską wtyczką. Na tylnym panelu znajduje się również miejsce na wyłącznik oraz otwór na przewód zasilający. Przełącznik należy włączyć w obwód przewodu zasilającego, a wolne końce do gniazda śrubowego X3. Bezpiecznik znajduje się wewnątrz urządzenia i przed ewentualną wymianą należy pamiętać o odłączeniu urządzenia od sieci. Obciążenie pojedynczego kanału/gniazda wynosi do 150 W.

Mavin

mavin@op.pl

Zaloguj

Zaloguj