Przekaźniki ze względu na nieskomplikowaną budowę często są lekceważone przez konstruktorów urządzeń elektronicznych. Zwykle skupiają się oni na różnych aspektach sterowania przekaźnikiem, natomiast sam dobór elementu wykonawczego jest dokonywany na zasadzie „aby się zmieścił”, „aby pasowało napięcie” i „jakiś się wybierze”. Takie podejście owocuje szeregiem kłopotów, ponieważ właściwy dobór parametrów przekaźnika do aplikacji jest równie istotny, jak prawidłowy dobór parametrów tranzystorów lub innych elementów półprzewodnikowych.

1. Odseparowuje galwanicznie obwód sterowania od obwodu zasilania obciążenia. Napięcie przebicia nawet najmniejszych przekaźników sięga kilowoltów, co umożliwia zapewnienie bezpieczeństwa użytkownika.

2. Dokonuje konwersji poziomów napięcia, na przykład, zwykle niewielkiego, panującego w obwodzie sterującym na znacznie wyższe, występujące w obwodzie obciążenia.

3. Pozwala przełączać spore obciążenie (tzn. zasilane wysokim napięciem lub pobierające prąd o dużym natężeniu) obciążenia za pomocą niewielkiej (0,3...0,5 W) mocy zasilającej cewkę przekaźnika.

Jeśli w tak będziemy rozumieli rolę przekaźnika, to jasne jest, że producenci przekaźników powinni je wytwarzać zgodnie z normami obowiązującymi dla tych produktów, a dodatkowo powinny być także znormalizowane parametry przekaźników, aby można było je dobierać do aplikacji w podobny sposób, jak dobiera się tranzystory. Dlatego, typowo, jeśli karta katalogowa danego wyrobu nie informuje inaczej, został on skonstruowany oraz wyprodukowany zgodnie z następującymi standardami europejskimi oraz międzynarodowymi:

EN 61810-1 ed.2, IED 61810-7, EN 60255-23 dla przekaźników NO, NC, CO.

EN 61812-1 dla przekaźników czasowych.

EN 60669-1 i EN 60669-2-2 dla elektromechanicznych przekaźników schodowych (do sterowania oświetleniem na klatkach schodowych).

EN 60669-1, EN 60669-2-1 i EN 60669-2-3 dla elektronicznych przekaźników schodowych, wyłączników schodowych i przekaźników sterowanych światłem.

VDE 0106 jako podstawowy,

EN 60335 (VDE 0700) dla aplikacji domowych, zalecający dystans 8 mm pomiędzy doprowadzeniami cewki i styków,

EN 50178 (VDE 0160) dla aplikacji przemysłowych, zalecający odstęp 5,5 mm oraz 6,4 do 8 mm pomiędzy doprowadzeniami cewki oraz styków.

Zgodnie z normą EN 61810-1 wszystkie parametry są podawane w standardowych warunkach otoczenia, to jest w temperaturze 23°C, przy ciśnieniu atmosferycznymi 96 kPa, wilgotności 50%, w warunkach czystego powietrza i dla częstotliwości prądu przemiennego 50 Hz. Typowo, tolerancja rezystancji cewki, mocy przez nią rozpraszanej oraz pobieranej wynosi ±10%. Łatwo przy tym zauważyć, że jeśli warunki panujące w otoczeniu będą inne, to parametry elektryczny przekaźnika również mogą ulec zmianie. Dotyczy to zwłaszcza mocy strat występującej na cewce elektromagnesu oraz napięcia termoelektrycznego na zaciskach styków przekaźnika.

Typowe warunki eksploatacji

Jeśli w karcie katalogowej nie podano inaczej, wszystkie przekaźniki są odpowiednie do pracy przy współczynniku wypełnienia napięcia zasilającego cewkę wynoszącym 100%. W warunkach europejskich, cewki przekaźników zasilane prądem przemiennym, są przystosowane są do zasilania napięciem o częstotliwości 50 lub 60 Hz. Dla zwykłego przekaźnika niedopuszczalna jest praca w warunkach, które powodują kondensację pary wodnej oraz tworzenie się lodu na przekaźniku.

Aby nie doprowadzić do uszkodzenia lub zakłócenia pracy układu załączającego (sterującego pracą) przekaźnik zaleca się stosowanie zabezpieczeń nadnapięciowych (np. warystorów dla prądu przemiennego, diod dla prądy stałego) włączonych równolegle z cewkami przekaźników. Jeśli napięcie zasilające cewkę przekaźnika jest załączane przez czujnik zbliżeniowy, a długość kabli połączeniowych jest większa od 10 metrów, zalec się dołączenie równolegle do doprowadzeń cewki dodatkowego obwody służącego do tłumienia prądów szczątkowych (residual current bypass).

Ogólnie proces automatycznego montażu składa się z następujących faz:

Montaż przekaźnika. Należy upewnić się, że doprowadzenia przekaźnika są proste i pionowo przechodzą przez otwory w płytce. Dla każdego przekaźnika w katalogu pokazane są właściwe rysunki podstawek montażowych (w widoku od strony miedzi) pomocne podczas projektowania płytki.

Pokrywanie topnikiem. Jest to proces wymagający dużej ostrożności. Jeśli przekaźnik nie jest umieszczony w szczelnej obudowie, topnik może migrować do jego wnętrza i penetrować je na skutek zjawiska włoskowatości. W takim wypadku, właściwości mechaniczne i elektryczne przekaźnika mogą ulec zmianie. Podczas używania piany lutowniczej lub metody opryskowej, należy upewnić się, że topnik aplikowany jest właściwie i nie zanieczyszcza strony komponentów. Przestrzegając podanych wyżej zasad oraz wykorzystując topniki na bazie wody lub alkoholu, możliwe jest użycie przekaźników o kategorii ochrony RT II lub wyższym.

Nagrzewanie wstępne. Należy ustawić czas rozgrzewania wstępnego oraz grzania płytki na czas niezbędny tylko do właściwego rozprowadzenie topnika. Temperatura od strony komponentów nie może przekraczać 100°C.

Lutowanie. Lutując z użyciem fali lutowniczej, należy tak ustawić jej wysokość, aby nie zatapiała ona płytki omywający jedynie powierzchnię lutowania. Temperatura lutowania nie powinna przekraczać 250°C a jego czas 3 sekund.

Terminologia i definicje

Zwykle terminy stosowane odnośnie do przekaźników w różnych materiałach są powszechnie używane w języku technicznym, jednak lokalnie narodowe europejskie czy międzynarodowe standardy mogą zalecać używanie innych określeń. W przypadku ich stosowanie, należy odnieść się do opisów podanych niżej, aby poprawnie zidentyfikować dany parametr.

Konfiguracja kontaktów

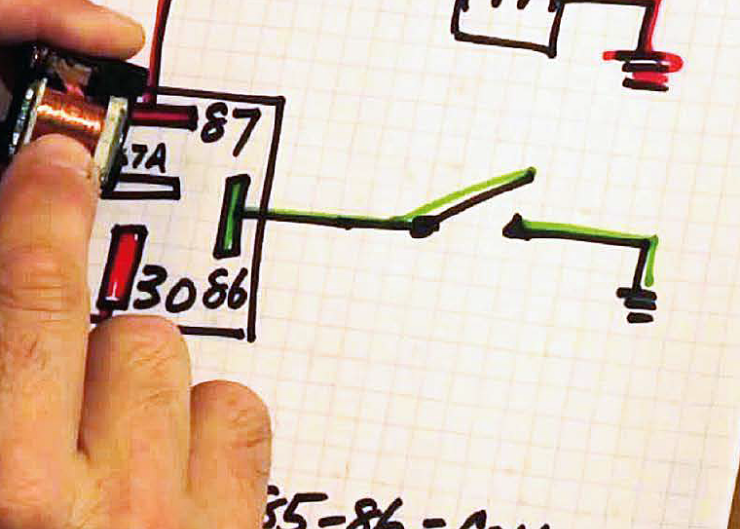

Oznaczenie doprowadzeń

Stosowany powszechnie w Europie standard EN50005 zaleca stosowanie następującej numeracji dla doprowadzeń przekaźników:

- .1 dla doprowadzeń wspólnych (np. 11, 21, 31, ...),

- .2 dla normalnie zwartych doprowadzeń (np. 12, 22, 32, ...),

- .4 dla normalnie otwartych doprowadzeń (np. 14, 24, 34, ...),

A1 i A2 dla doprowadzeń cewki.

W przekaźnikach czasowych dla kontaktów działających z opóźnieniem powinno się stosować następującą numerację:

- .5 dla doprowadzeń wspólnych (np. 15, 25, ...),

- .6 dla normalnie zwartych doprowadzeń (np. 16, 26, ...),

- .8 dla normalnie otwartych doprowadzeń (np. 18, 28, ...),

Norma IEC67 i standardy amerykańskie zalecają:

- postępującą numerację doprowadzeń kontaktów (1, 2, 3, ... 13, 14 itd.),

- niekiedy oznaczenie A i B dla doprowadzeń cewki.

Maksymalny prąd szczytowy. Największa wartość impulsu prądowego o czasie trwania ≤ 0,5 sekundy, który kontakty mogą przewodzić i załączać bez utraty wyspecyfikowanych właściwości przewodzących na skutek wydzielanego ciepła. Zbiega się on z limitem dla liczby załączeń.

Maksymalne napięcie blokowane. Parametr podawany dla przekaźników półprzewodnikowych. Jest to maksymalna wartość napięcia wyjściowego, dla którego układy wyjściowe przekaźnika nie zostaną uszkodzone.

Napięcie nominalne. Napięcie mierzone pomiędzy linią przewodzącą a neutralną (czerpane z doprowadzenia napięcia nominalnego kontaktów zasilających) używane do koordynacji izolacji.

Maksymalne napięcie przełączane. Najwyższe napięcie (z uwzględnieniem tolerancji), które styki mogą przełączać.

Nominalne obciążenie zgodnie z AC1. Maksymalna moc pozorna prądu przemiennego (w VA), którą kontakty mogą łączyć, przewodzić i rozłączać w sposób powtarzalny, odpowiednio dla kategorii AC1 (norma EN 60947-4-1, tabela 1). Parametr wynika z określonego ograniczonego napięcia przy określonym ograniczonym prądzie obciążenia. Używany jest jako odniesienie dla elektrycznych testów trwałości przekaźnika.

Nominalne obciążenie zgodnie z AC15. Maksymalna moc pozorna prądu przemiennego (w VA) zasilającego obciążenie indukcyjne, którą kontakty mogą załączać, przewodzić i rozłączać, zgodnie z kategorią AC15, norma EN 60947-5-1 (tabela 1).

Specyficznym rodzajem obciążenia, które może być załączane przez przekaźnik, jest silnik prądu przemiennego. Dlatego często w danych technicznych przekaźnika często odrębnie podaje się parametry silnika, który może być sterowany przez przekaźnik, a przede wszystkim nominalną wartość mocy silnika zasilanego prądem, którą styki przekaźnika mogą załączać odpowiednio do normy EN 60947-1, UL 508 i CSA 22.2 n.14. Typowo wartość mocy silnika podawana jest w kW. Jego moc w koniach mechanicznych (KM) może być wyliczona przez przemnożenie wartości mocy w kW przez współczynnik 1,34 (np. 0,37 kW × 1,34 = 0,5 KM). Jeśli jest zmieniany kierunek obrotów silnika, zawsze dozwolona jest pośrednicząca przerwa o czasie trwania powyżej 300 ms. Pomimo tego może pojawić się bardzo duży impuls prądowy, spowodowany zmianą polaryzacji pojemności silnika. Może on spowodować zgrzanie się kontaktów przekaźnika.

Zdolność rozłączania wg DC1. Maksymalna wartość prądu stałego zasilającego obciążenie rezystancyjne, który kontakty mogą załączać, zależnie od wartości napięcia na obciążeniu (tabela 1).

Minimalne przełączane obciążenie

Istotnym parametrem charakteryzującym przekaźnik jest obciążenie minimalne. Trzeba zdawać sobie sprawę, że nie każdy przekaźnik nadaje się na przełącznik źródeł sygnału audio, do załączania termopary, wejść pomiarowych i w innych, „wrażliwych” aplikacjach. Dlatego w danych katalogowych można znaleźć minimalną wartość mocy, napięcia i prądu, które kontakty mogą pewnie przełączać. Na przykład, jeśli podano minimalną wartość 300 mW, 5 V/5 mA, to:

- dla napięcia 5 V prąd musi mieć wartość co najmniej 60 mA,

- dla napięcia 24 V prąd musi mieć wartość co najmniej 12,5 mA.

- dla 5 mA napięcie musi wynosić co najmniej 60 V.

Dla wariantu wykonania kontaktów jako złocone, sugerowane jest obciążenie nie mniejsze niż 50 mW, 5 V/2 mA. Gdy konieczne jest uzyskanie mniejszych wartości przełączanej mocy prądu, możliwe jest połączenie równoległe większej liczby kontaktów. Na przykład dwa złocone kontakty połączone równolegle umożliwiają przełączanie prądu o parametrach 1 mW, 0,1 V/1 mA. Jedna ważna uwaga. Styki przekaźnika mogą być złocone w różnych celach. Na przykład, jeśli warstwa złota ma grubość 3…5 mm, to została ona nałożona dla ochrony styków podczas przechowywania przekaźnika i nie ma wpływu na jego parametry elektryczne.

Trwałość elektryczna przekaźnika

W celu określenia trwałości elektrycznej przekaźnika, zmiennoprądowe obciążenie testowe, rezystancyjne, kategorii AC1 jest dołączane do jego kontaktów. Kontakty załączane są przez cewkę przekaźnika zasilaną napięciem nominalnym. Obciążenie dołączane jest pomiędzy wszystkie ruchome i normalnie otwarte kontakty, ale bez dołączonego jakiegokolwiek obciążenia pomiędzy normalnie zamknięte kontakty i odwrotnie. Dla typowych przekaźników częstotliwość przełączania wynosi: cewka 900 cykli na godzinę, kontakty 900 cykli na godzinę (2 sekundy załączony, 2 sekundy wyłączony lub 1 sekunda załączony, 3 sekundy wyłączony dla ograniczonego prądu > 16 A). Dla przekaźników tzw. klatkowych (schodowych) – cewka 900 cykli na godzinę, kontakty 450 cykli na godzinę (4 sekundy załączony, 4 sekundy wyłączony)

Rezystancja zwartych kontaktów jest mierzona na zewnętrznych doprowadzeniach przekaźnika i jest ona związana z ich kategorią (tabela 2). Jest ona wartością statystyczną i niereprodukowalną. Dla większości aplikacji nie ma ona wpływu na odpowiedniość przekaźnika. Typowo wartość rezystancji styków, mierzona przy 24 V/100 mA to 50 mV.

Efektywność, z którą styki przekaźnika mogą załączać obwód elektryczny jest zależna od wielu czynników takich, jak: materiał używany na kontakty, jego narażenie na działanie czynników zewnętrznych, mechaniczna budowa styków itp. Dla poprawnej pracy kontaktów oraz ułatwienia ich doboru w zależności od rodzaju aplikacji, konieczna jest specyfikacja kategorii aplikacji kontaktów. Jest ona jednym z czynników definiujących zdolność do przełączania przez styki przekaźnika w warunkach minimalnych i maksymalnych wartości napięć i prądów kontaktów. Odpowiednia kategoria aplikacji definiuje również wartości napięcia i prądu używane przy pomiarze rezystancji kontaktów.

Parametry cewki przekaźnika

Wybierając przekaźnik do aplikacji typowo zwracamy uwagę na napięcie znamionowe cewki oraz ewentualnie prąd jej zasilania. Warto wiedzieć, że cewkę przekaźnika charakteryzuje też szereg innych parametrów, na które warto zwrócić uwagę.

Napięcie nominalne cewki. Nominalna wartość napięcia cewki (lub wejściowego lub zasilania), dla którego przekaźnik został opracowany i dla którego zamierzone jest użycie. Praca oraz charakterystyki użytkowe odniesione są dla napięcia nominalnego.

Moc nominalna cewki. Wartość mocy prądu stałego podana w [W] lub wartość mocy pozornej prądu przemiennego podana w [VA], która jest absorbowana przez cewkę w temperaturze otoczenia 23°C przy zasilaniu napięciem nominalnym. Jest to wartość chwilowa (nie ma stanu stabilnego).

Zakres pracy. Zakres nominalnego napięcia wejściowego, dla których przekaźnik działa w całym zakresie temperatury otoczenia, zgodnie z klasami pracy:

- klasa 1: (0,8...1,1) UN,

- klasa 2: (0,85...1,1) UN.

Rezystancja cewki, co oczywiste, zależy od liczby zwojów drutu oraz jego przekroju. Średnia wartość rezystancji cewki jest podawana w standardowych warunkach i temperaturze otoczenia 23°C.

Nominalny pobór prądu to średnia wartość prądu cewki przy zasilaniu napięciem nominalnym. Dla przekaźników półprzewodnikowych podaje się prąd kontrolny, to nominalne natężenie prądu płynącego przez układ wejściowy, gdy jest on zasilany napięciem nominalnym.

Koordynacja izolacji jest określana w odniesieniu do norm EN 61810-1 ed.2 oraz 60664-1. Zgodnie z normą EN 61810-1 ed.2, cechy charakterystyczne izolacji przekaźnika mogą być opisane przez dwa parametry – nominalne napięcie szczytowe (Rated Impulse Voltage) oraz stopień zanieczyszczenia (Degree of Pollution).

Aby upewnić się, co do właściwej koordynacji izolacji pomiędzy przekaźnikiem a aplikacją, projektant urządzenia (użytkownik przekaźnika) powinien określić nominalną impulsową wartość napięcia odpowiednio dla swojej aplikacji oraz stopień zanieczyszczenia dla otaczającego mikro-środowiska, w którym pracuje przekaźnik. Na tej podstawie musi on dobrać odpowiedni dla aplikacji przekaźnik, zgodnie z parametrami określonym w karcie katalogowej danego typu przekaźnika.

Aby ustalić odpowiedni stopień zanieczyszczenia oraz wytrzymałość na impuls napięciowy należy odnieść się do właściwego standardu lub rozważyć dane podane w tabelach 4 i 5. Wybierając odpowiednią wytrzymałość napięciową należy kierować się wiedzą o nominalnej wartości zasilania i na temat kategorii napięciowej (jak podano w normie IEC 60664-1).

W zależności od standardu produktu, stopnie zanieczyszczenia 2 i 3 są najczęściej używane dla urządzeń. Na przykład norma „EN 50178” (urządzenia elektroniczne do użytku w instalacjach mocy) zaleca, w normalnych warunkach, użycie komponentów adekwatnych dla stopnia zanieczyszczenia 2.

4 kV/3 (ten przekaźnik jest przeznaczony do przetrzymania impulsu napięciowego 4 kV i może pracować w środowisku zgodnym ze stopniem zanieczyszczenia 3),

4 – 2,5 kV/3 (ten przekaźnik jest przeznaczony do przetrzymania impulsu napięciowego 4 kV i 2,5 kV oraz może pracować w środowisku o 3 stopniu zanieczyszczenia).

Jeśli jest podany tylko impuls napięciowy, jego wartość odnosi się do wszystkich obwodów elektrycznych: każdy do każdego i każdy do dostępnych powierzchni. Jeśli podawane są dwie wartości impulsu napięciowego pierwsza z nich odnosi się do kontaktów: każdy do każdego i każdy do dostępnych powierzchni równie dobrze jak i do innych obwodów elektrycznych. Druga wartość podawana jest dla cewki w stosunku do dostępnych powierzchni oraz innych obwodów elektrycznych.

Wytrzymałość dielektryczna. Parametr może być opisany dla napięcia przemiennego lub dla przepięcia (impuls 1,2/50 ms). Zależność pomiędzy napięciem przemiennym oraz przepięciami jest opisana w normie IEC 60664-1, aneks A, tabela A.1.

Wytrzymałość dielektryczna pomiędzy otwartymi kontaktami. Parametr znacznie przekracza maksymalne napięcie przełączane. Typowo, jako rezultat przerwy o szerokości 0,3...0,5 mm pomiędzy stykami jest uzyskiwana wytrzymałość dielektryczna około 1300...1500 V (impuls 1,2/50 ms), ale dla konkretnej aplikacji zawsze należy odnieść się do danych katalogowych.

Grupa izolacji. Ostatni sposób specyfikacji właściwości izolacji nawiązujący do koordynacji izolacji, zastępuje klasyfikację grupy izolacji, tak jak C250, nawiązującą do starego standardu VDE 0110.

Dla aplikacji wysokiego ryzyka czy wysokiej integracji, wymagane są specjalne rodzaje izolacji o podwyższonym stopniu izolacji fizycznej i integralności pomiędzy obwodami. Zapewniana są one przez bezpieczną separację oraz podwójną izolację. Regulacje dla bezpiecznej separacji wprowadzają warunki, które muszą być spełnione dla obwodów PELV (protected extra low voltage) lub SELV (safety extra low voltage).

We wszystkich przypadkach, gdzie napięcie sieci 230V oraz niskie napięcie doprowadzane są razem do przekaźnika, wszystkie niżej wymienione wymagania dla przekaźnika, włączając w to połączenia i okablowanie, muszą być konsekwentnie spełnione:

Niskie napięcie musi być odseparowane od sieci zasilającej 230 V AC przez podwójną lub wzmocnioną izolację. Oznacza to, że pomiędzy dwoma obwodami elektrycznymi musi być zapewniona wytrzymałość dielektryczna 6 kV (1,2/50 ms). Można to osiągnąć na przykład przez izolację powietrzną w postaci szczeliny od szerokości 5,5 mm. Należy jednak pamiętać, że wytrzymałość takiego dielektryka zależy od stopnia zanieczyszczenia mikrośrodowiska pracy oraz materiału bazowego, jeśli przekaźnik umieszczony jest na płytce drukowanej.

Obwody elektryczne w przekaźniku muszą być chronione przed jakąkolwiek możliwością zwarcia do siebie napięcia niskiego i napięcia sieci 230 V AC, na przykład przez luźne części metalowe znajdujące się wewnątrz przekaźnika. Osiągane jest to przez fizyczną separację obwodów dzięki umieszczeniu styków w izolowanych od siebie komorach wewnątrz przekaźnika.

Przewody dołączone do przekaźnika muszą być fizycznie odseparowane każdy od każdego. Normalnie jest to osiągane przez używanie odseparowanych kanałów kablowych.

Dla przekaźników montowanych na płytkach drukowanych musi być zapewniona właściwa odległość pomiędzy ścieżkami dołączonymi do niskiego napięcia i ścieżkami dołączonymi do innych napięć.

Niektóre przekaźniki oferowane są z opcją izolacji SELV. Mimo, iż aplikacje tego typu wydają się być bardzo złożone, stosując je użytkownik musi odnieść się tylko do dwóch ostatnich punktów. Dzięki wyprowadzeniom cewki i kontaktów umieszczonymi po przeciwnych stronach przekaźnika czy gniazda, ułatwiona jest separacja połączeń w różnych kanałach kablowych. Podobnie z układem ścieżek na płytce drukowanej.

Parametry techniczne

Przekaźnik jest charakteryzowany przez szereg parametrów, których zrozumienie jest kluczem do poprawnej aplikacji.

Jak łatwo zauważyć, praca przekaźnika jest charakteryzowana przez cykl, w którego trakcie następuje zadziałanie i w dalszej kolejności wyłączenie przekaźnika. Podczas cyklu do cewki dołączone jest i odłączone napięcie nominalne a kontakty przesuwają się z punktu, w którym na przykład obwód jest załączony, przez przerwanie obwodu, do punktu, w którym obwód jest wyłączony. Cykl jest charakteryzowany przez czas trwania.

Trwałość mechaniczna przekaźnika określa jego odporność mechaniczną, która to – obok żywotności styków – jest głównym czynnikiem wyznaczającym niezawodność. Test trwałości mechanicznej zwykle jest przeprowadzany przez zasilanie cewki pewnej liczby przekaźników danego typu z częstotliwością 8 cykli na sekundę, bez obciążenia elektrycznego dołączonego do kontaktów. Parametr ten określa trwałość przekaźnika, gdy obciążenie przenoszone przez kontakty nie ma znaczenia. Maksymalna trwałość elektryczna może, więc osiągać trwałość mechaniczną, gdy obciążenie elektryczne kontaktów jest bardzo małe.

Czas zadziałania upływa pomiędzy przyłożeniem nominalnego zasilania do doprowadzeń cewki, a momentem, gdy kontakt typu NO (normalnie otwarty) zostanie zwarty. Uwaga! Czas zadziałania nie uwzględnia czasu drgań styków.

Czas zwolnienia (rozłączenia). Dla przekaźników NC jest to typowa wartość czasu pomiędzy odłączeniem zasilania od cewki przekaźnika, a zwarciem kontaktów typu NC (normalnie zamkniętych). Nie uwzględnia czasu drgań styków. Dla przekaźników NO (normalnie otwartych) jest to typowa wartość czasu pomiędzy odłączeniem napięcia zasilania od cewki przekaźnika a otwarciem kontaktów NO (normalnie otwartych). Oba czasy mogą różnić się od podanych w danych katalogowych, jeśli równolegle do styków przekaźnika dołączono obwody tłumiące przepięcia na cewce (obwód RC, dioda).

Podczas załączania przekaźnika na skutek sprężystości materiału i właściwości mechanicznych występuje drganie styków. Parametr o nazwie Czas drgania styków określa typową wartość czasu trwania drgań styków, dla kontaktów typu NO (normalnie otwarty) lub NC (normalnie zamknięty).

Podsumowując, w danych katalogowych przekaźnika można znaleźć następujące czasy:

- TA – czas załączenia,

- TB – czas trwania drgań styków dla kontaktów typu NO,

- TC – czas zwolnienia (przekaźniki NC),

- TD – czas zwolnienia (przekaźniki CO),

- TE – czas trwania drgań styków NC.

Odporność na warunki środowiskowe jest określana zgodnie z normą IEC 61810-7. Stopień uszczelnienia obudowy przekaźnika opisuje kategoria technologii – wymieniono je w tabeli 6.

Kategoria ochrony obudowy jest określana zgodnie z normą EN 60529. Pierwsza cyfra odnosi się do ochrony przed wchodzeniem stałych, obcych obiektów do wnętrza urządzenia jak również do dostępu do części stwarzających zagrożenie. Druga cyfra odnosi się do ochrony przed wtargnięciem wody. Dla przekaźników stopień IP jest określany dla normalnego użytkowania przekaźnika umieszczonego w gnieździe lub na płytce drukowanej. Dla złącz IP20 oznacza, że złącze jest zabezpieczone przed dotykiem (VDE0106).

Przykłady określenia stopnia ochrony:

- IP 00 – brak ochrony (obudowa otwarta),

- IP 20 – chronione przed obiektami stałymi o średnicy 12,5 mm i większej. Brak ochrony przed dostępem wody.

- IP 40 – chronione przed obiektami stałymi o średnicy 1 mm i większej. Brak ochrony przed dostępem wody.

- IP 50 – chronione przed pyłem (wchodzenie pyłu nie jest całkowicie chronione, ale pył nie będzie penetrował wnętrza w ilości umożliwiającej pogorszenie parametrów przekaźnika). Brak ochrony przed dostępem wody.

- IP 67 – całkowicie chronione przed pyłem i chronione przed czasowym działaniem wody.

Odporność na wibracje. Maksymalna wartość przyspieszenia (mierzona w g=9,81 m/s2) dla zakresu częstotliwości od 10 do 55 Hz, która może być zastosowana do przekaźnika w 3 współrzędnych, bez otwarcia kontaktów typu NO na czas dłuższy niż 10 ms (cewka przekaźnika jest zasilona) lub kontaktów typu NC (cewka nie jest zasilana). W stanie zasilenia, odporność na wibracje jest zazwyczaj większa, niż w stanie odłączenia napięcia zasilającego.

Na koniec

Przedstawiony wyżej skrót wiedzy pozwoli na poprawne interpretowanie chociaż części danych zawartych w kartach katalogowych przekaźników. Każdy konstruktor powinien pamiętać, że niezawodność urządzenia w dużej mierzy zależy od niezawodności wszystkich części składowych, bo jeśli chociaż jedna z nich zawiedzie, to awarii ulega cały sterownik, maszyna, sprzęt AGD itp. Z tego punktu widzenia na niezawodność całości ogromny wpływ ma właściwy, poprawny dobór komponentów, zgodnie z ich funkcjonalnością i późniejszym przeznaczeniem. Dlatego jeśli karta katalogowa przekaźnika jest niedostępna lub niewiarygodna, to może lepiej nie używać przekaźnika, nawet pomimo jego niskiej ceny? Pomimo pozornych oszczędności, późniejsze koszty mogą być ogromne: naprawy gwarancyjne, utrata wizerunku, konieczność ponownego zakupu komponentów jako części zamiennych.

Jacek Bogusz, EP

Zaloguj

Zaloguj