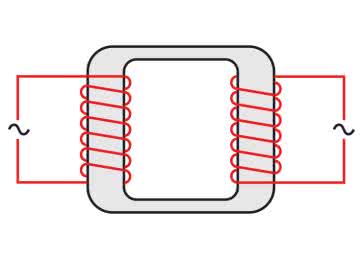

Budowa wszystkich płytek drukowanych (PCB – printed circuit board) jest podobna. W przekroju pionowym można wyszczególnić co najmniej dwie warstwy, z jakich są wykonane: dielektryczny substrat oraz przewodząca warstwa ścieżek (rysunek 1). Warstwy zostają ze sobą połączone w procesie laminowania (stąd nazwa – laminat), a następnie są wytrawiane ścieżki (lub w inny sposób usuwana jest nadmiarowa część warstwy przewodzącej). W kolejnych etapach wiercone są otwory, itd.

Płytki drukowane mogą różnić się niemalże wszystkimi pozostałymi parametrami. Mają jeszcze szereg dodatkowych warstw technologicznych. Warstwa lub warstwy, w przypadku PCB wielowarstwowych często pokrywane są maską przeciwlutową (soldermask), która ma chronić warstwę miedzi przed utlenianiem oraz niepotrzebnym pokryciem spoiwem lutowniczym w procesie lutowania. Ścieżki laminatu lub same pady mogą być dodatkowo pokrywane warstwą metalizacji (cyny, złota technicznego, itd.), a płytka dodatkowo zadrukowywana jest warstwą opisową.

Konstrukcja PCB i stosowane technologie są do siebie podobne i pasują do powyższego opisu. To, co je odróżnia, to użyte do produkcji płytki drukowanej materiały i ich właściwości.

Klasyczne laminaty

W elektronice najpopularniejsze są laminaty epoksydowe i fenolowe z materiałami takimi jak papier czy włókno szklane jako wypełnienie. Istnieje wiele rodzin tych materiałów – FR, CEM, itp. Spośród nich najczęściej stosowane w przemyśle są laminaty: CEM-1, CEM-3,

FR-2 oraz FR-4.

Wszystkie laminaty pokrywane są przewodzącą folią, w znakomitej większości miedzianą. Typowo folia taka ma grubość 35 µm. Nazywana jest folią 1 oz. (uncja) od faktu, że stopa kwadratowa takiej folii waży dokładnie jedną uncję. Jednak możliwe jest zastosowanie grubszych folii, na przykład 70 µm lub 105 µm, jeśli konieczne jest uzyskanie np. mniejszej rezystancji ścieżek przy zadanej ich szerokości w projekcie.

Laminaty kompozytowe (CEM)

Laminaty tej grupy produkowane są z kompozytów wielu materiałów. Najczęściej są to tkaniny z włókien szklanych oraz inne materiały, które są wspólnie laminowane za pomocą syntetycznej żywicy epoksydowej.

Laminat CEM-1 jest najtańszym z laminatów typu CEM. Wykonywany jest z jednej warstwy papieru celulozowego, która jest laminowana z pojedynczą warstwą tkaniny z włókien szklanych. Przykład płytki drukowanej zrobionej z laminatu CEM-1, pokazano na fotografii 1.

Laminat CEM-3 wykonywany jest z wielu warstw włókien szklanych (nietkanych), nasączonych żywicą epoksydową. Jest on tańszym zamiennikiem dla opisanych dalej laminatów FR-4. Charakteryzuje się właściwościami bardzo zbliżonymi do FR4, a ustępuje jedynie wytrzymałością mechaniczną. Szczególnie widoczne w przypadku laminatów wielowarstwowych jest to, że CEM-3 ma zmniejszoną odporność na delaminację warstw. Laminaty typu CEM mają najczęściej kolor biały.

Laminaty fenolowe (FR-2)

Laminat typu FR-2 powstaje (podobnie jak laminat FR1, który odróżnia niższa maksymalna temperatura pracy) poprzez laminowanie papieru nasączanego żywicą fenolową (najczęściej fenoplastem fenolowo-formaldehydowym) z folią miedzianą po jednej lub obu stronach laminatu. Fenoplasty są sztywne i odporne na związki chemiczne stosowane w obróbce PCB, niestety mimo dobrych parametrów mechanicznych materiały te są bardzo kruche. Częściowo jest to kompensowane poprzez zastosowanie papierowego wypełniacza, co jednak nie zapewnia idealnych własności mechanicznych, utrudnia wykonywanie metalizowanych otworów, itp. Laminaty FR-2 są jednymi z najpopularniejszych w przemyśle, zwłaszcza w formie niedrogich, jednowarstwowych płytek PCB w sprzęcie konsumenckim. Przykład PCB wykonanego z laminatu FR-2 zaprezentowano na fotografii 1.

Laminat FR-2 charakteryzuje się stałą dielektryczną równą 4,5 (przy 1 MHz) i współczynnikiem tłumienia w zakresie od 0,024 do 0,26 (przy 1 MHz). Napięcie przebicia dielektryka fenolowo-celulozowego wynosi około 29 kV/mm, co dla typowej płytki drukowanej o grubości dielektryka równej 1,6 mm daje napięcie przebicia pomiędzy warstwą górną a dolną laminatu równe 46,4 kV.

Laminat szklano-epoksydowy (FR-4)

Laminat typu FR4 jest drugim co do popularności laminatów w sprzęcie elektronicznym. Oferuje on lepsze własności mechaniczne i dielektryczne niż laminat typu FR-2 i inne. Powstaje z nałożonych na siebie kilku warstw tkaniny (dla standardowej PCB o grubości 1,6 mm jest to osiem warstw) wykonanej z włókien szklanych po nasączeniu jej żywicą epoksydową. Przykład płytki drukowanej, wykonanej z laminatu FR-4, pokazano na fotografii 2.

Laminat szklano-epoksydowy charakteryzuje się bardzo dobrymi parametrami mechanicznymi, dużo lepszymi niż laminaty CEM czy FR-2, dzięki czemu można go obrabiać ze znacznie większą dokładności i jakością wykończonej powierzchni. Dzięki temu dużo łatwiej jest wykonywać metalizację otworów w płytce drukowanej, a to pozwala na łatwiejszą produkcję płytek dwu- i wielowarstwowych.

Laminaty FR-4 oferują również lepsze parametry elektryczne niż inne materiały. Charakteryzują się stałą dielektryczną równą 4,4 i współczynnikiem tłumienia wynoszącym zaledwie, 0,017. Wytrzymałość dielektryczna tego materiału wynosi około 20 kV/mm, ale napięcie przebicia typowej płytki drukowanej szacowane jest na powyżej 50 kV.

Laminat typu FR-4 jest najbardziej rozpowszechnionym rodzajem materiału do produkcji płytek drukowanych, jeśli chodzi o popularność w zakładach produkcyjnych, szczególnie tych, które nastawiają się na produkcję krótszych serii.

Na rynku dostępnych jest wiele rodzajów laminatów FR-4, różniących się cechami, takimi jak na przykład palność. Generalnie laminaty z serii FR są trudno palne w zgodzie z normą UL94V-0, ale dostępne są laminaty o podwyższonym poziomie odporności na wysoką temperaturę (np. zwiększona temperatura zapłonu lub temperatura zeszklenia) czy też pozbawione halogenów w swoim składzie, które nie emitują niebezpiecznych gazów podczas spalania.

Płytki elastyczne – flex oraz flex-rigid

Płytki drukowane typu flex zawierają elastyczne laminaty, produkowane ze specjalnych materiałów, które mają zapewnić elastyczność gotowej płytki. Tego rodzaju laminaty najczęściej wytwarza się z użyciem, jako substratu, cienkiej folii z poliimidu (PI). Jest on duromerem o szczególnie dużej odporności na działanie wysokich temperatur. Zachowuje dużą trwałość kształtu nawet przy długotrwałych obciążeniach w wysokich temperaturach. Cechy te czynią go idealnym do zastosowania jako dielektryk w cienkich, elastycznych płytkach drukowanych.

Typowe laminaty poliimidowe mają grubość zaledwie kilkudziesięciu mikronów. Gotowe płytki drukowane, mają PI również jako dielektryczne pokrycie ścieżek – spełnia on wtedy również funkcję soldermaski. Przykład laminatu elastycznego pokazano na fotografii 2. Widać na nim urządzenie (aparat cyfrowy) niemalże zupełnie skonstruowane na bazie laminatu elastycznego, do którego przylutowano wszystkie wymagane w systemie elementy elektroniczne.

Elektrycznie laminaty elastyczne wykorzystujące poliimidowe substraty i maski przeciwlutowe mają podobne własności jak np. płytki FR-4. Tego rodzaju PCB ma współczynnik dielektryczny równy około 4,2 i współczynnik tłumienia równy ok. 4 (przy 1 GHz). Wytrzymałość dielektryczna jest znacznie wyższa – 57,1 kV/mm, dzięki czemu nawet bardzo cienki laminat z PI może pracować z relatywnie wysokim napięciem.

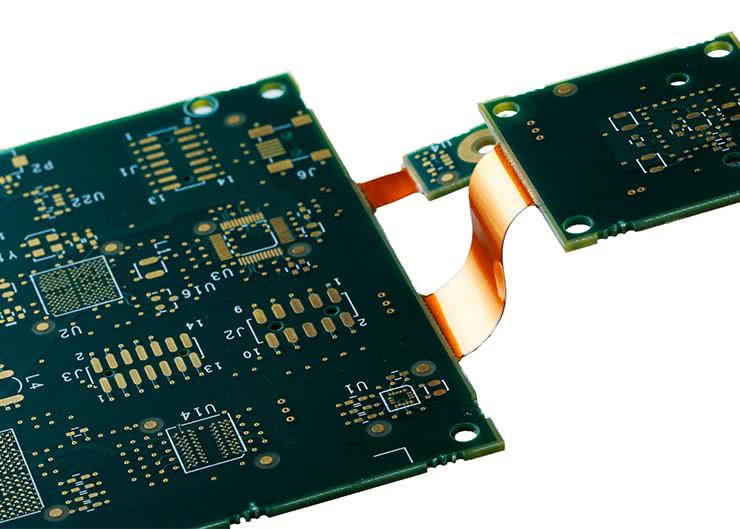

Laminat flex-rigid to odmiana zwykłych elastycznych laminatów. Technologia ta zakłada laminowanie warstwy poliimidowego substratu z dodatkową warstwą tzw. usztywniacza. Może być to pojedyncza warstwa substratu z np. laminatu FR-4 lub wręcz dodatkowa PCB z tego materiału. Usztywniacze na ogół mają inny kształt niż laminat elastyczny, tj. usztywniają tylko niektóre obszary – pozostałe są nadal elastyczne. Przykładowy laminat typu flex-rigid pokazano na fotografii 3.

Laminaty elastyczne stosuje się wszędzie tam, gdzie płytka drukowana musi zostać wygięta – jednorazowo, podczas montażu, lub zginać się wielokrotnie, podczas pracy urządzenia. Płytki drukowane wykonane w technologii flex-rigid charakteryzują się doskonałymi własnościami mechanicznymi i bardzo elastyczną aplikacją, co czyni je ciekawym rozwiązaniem do bardziej złożonych implementacji.

Płytki drukowane o wysokiej integracji (HDI)

Norma IPC-2226 definiuje płytki HDI jako PCB o większej gęstości połączeń (ścieżek) na jednostkę powierzchni niż w przypadku konwencjonalnych płytek drukowanych (PCB). Cechuje się ona cieńszymi ścieżkami i odstępami pomiędzy nimi – poniżej 100 µm, mniejszymi otworami przelotek (<150 µm) i polami ich miedzi (<400 µm), a także zwiększoną gęstością pól lutowniczych – w liczbie powyżej 20 pól/cm2. Przykładowa płytka drukowana o wysokim stopniu integracji pokazana jest na fotografii 4. Jest to ośmiowarstwowa płytka PCB o grubości zaledwie 1 mm. Wykonana jest z laminatu FR-4, ale wszystkie elementy na PCB mają dużo mniejsze wymiary niż typowo na tego rodzaju płytkach – ścieżki 4 mils (0,1 mm), otwory 0,1 mm etc. Obecne są także ślepe i zagrzebane przelotki.

Mikroprzelotki, przelotki ślepe i zagrzebane

Płytki drukowane o wysokim stopniu integracji, oprócz bardzo małych rozmiarów wszystkich detali, charakteryzują się występowaniem typowych elementów: mikroprzelotek, przelotek ślepych oraz zagrzebanych. Schematycznie elementy te zostały pokazane na rysunku 2. Przelotka w technologii druku PCB to otwór (zazwyczaj przelotowy), który ma metalizację na swojej wewnętrznej płaszczyźnie. Dzięki tej warstwie metalu przez przelotkę może płynąć prąd pomiędzy poszczególnymi warstwami. W płytkach wielowarstwowych typowa przelotka przebiega przez wszystkie warstwy elektryczne i łączy wszystkie pola w danym miejscu ze sobą. W PCB HDI stosuje się ponadto szereg innych przelotek, które łączą warstwy bardziej selektywnie. Najprostszym ich rodzajem są tzw. przelotki zagrzebane, które umieszczone są wewnątrz płytki drukowanej. Są one wykonywane i metalizowane podczas produkcji PCB przed laminowaniem wszystkich warstw ze sobą.

Mikroprzelotki to zazwyczaj przelotki dużo mniejsze od zwykłych, które wykonywane są w PCB najczęściej za pomocą lasera, a nie mechanicznego wiertła. Przeważnie są to ślepe przelotki (łączące tylko dwie sąsiadujące ze sobą warstwy w obrębie płytki drukowanej). Mikroprzelotki w płytce HDI mogą być ułożone na wiele sposobów. Najczęściej układane są one albo naprzemiennie, albo w stos, jak pokazano na rysunku 6.

Laminaty o zwiększonej przewodności cieplnej

Wiele aplikacji w systemach mocy wymaga wydajnego chłodzenia elementów elektronicznych, znajdujących się na płytce drukowanej. Nie zawsze istnieje możliwość zastosowania radiatora, zamontowanego na takim elemencie i wtedy trzeba stosować inne rozwiązania. Jednym z nich są płytki drukowane o zwiększonej przewodności cieplnej. Typowy laminat FR-4 nie ma zbyt dużej przewodności cieplnej – wynosi ona około 0,3 W/(m·K) w osi PCB i od 0,8 do ponad 1 W/(m·K) w płaszczyźnie płytki drukowanej. Rozwiązaniem tego problemu są laminaty z metalowym rdzeniem. Na rysunku 3 pokazano schemat budowy tego rodzaju laminatu na przykładzie jednowarstwowej płytki PCB (ścieżki elektryczne znajdują się tylko na jednej warstwie).

Dzięki zastosowaniu metalowego rdzenia, który ma znacznie wyższą przewodność cieplną niż szklano-epoksydowy laminat, cała płyta drukowana ma znacznie lepsze parametry termiczne. Typowa płytka tego rodzaju charakteryzuje się przewodnością cieplną równą 1 W/(m·K) w osi PCB oraz 2 W/(m·K) w płaszczyźnie płytki drukowanej. Elementy elektroniczne w takim systemie oddają ciepło do ścieżek i pól lutowniczych na warstwie miedzi. Cienka warstwa dielektryczna (zazwyczaj o grubości od 100 do 200 µm) nie stanowi dużej rezystancji termicznej, więc ciepło jest dalej przewodzone do grubszej warstwy metalu (najczęściej aluminium, ale produkowane są także tego typu laminaty z miedzianym rdzeniem). Ciepło może być następnie usuwane z metalowego rdzenia z wykorzystaniem radiatora lub też sam metalowy rdzeń może pełnić funkcję radiatora. Przykład takiego laminatu pokazano na fotografii 5.

Materiały dla systemów RF

Laminat FR-4 niezbyt dobrze nadaje się do wykonywania obwodów radiowych. Oczywiście można z powodzeniem stosować go do produkcji tego rodzaju urządzeń, ale jego ograniczenia wpływają niekorzystnie na parametry urządzenia lub ekonomię produkcji.

Ograniczenia laminatu szklano-epoksydowego wynikają głównie z niestabilności współczynnika dielektrycznego w funkcji częstotliwości, ale także jego wariancji od producenta do producenta i nawet pomiędzy poszczególnymi partiami tego samego producenta. Przykład zmienności tego parametru w funkcji częstotliwości pokazano na wykresie na rysunku 4a. Dodatkowo, nawet w obrębie jednej płytki drukowanej, współczynnik dielektryczny laminatu może się zmieniać, z uwagi na budowę laminatu z wykorzystaniem tkaniny o makroskopowym wzorze – włókno szklane ma inny współczynnik dielektryczny niż żywica, więc linie nad włóknami mają inną impedancję falową niż linie nad przerwami we włóknach. Przykład takiej sytuacji schematycznie zaprezentowano na rysunku 5.

Nie tylko zmienność współczynnika dielektrycznego może być problemem. Jak pokazano na rysunku 4b, zmianie ulega współczynnik tłumienia sygnału w funkcji częstotliwości, który dodatkowo jest istotnie wyższy niż dla laminatu do sygnałów radiowych.

Wymagania stawiane przez systemy wysokich częstotliwości

Z uwagi na konieczność utrzymania stałej dobrze zdefiniowanej impedancji wszystkich ścieżek na płytce drukowanej, a także możliwie małego tłumienia sygnałów, od laminatu przeznaczonego do systemów wysokiej częstotliwości wymaga się:

- Stabilności impedancji ścieżek, co wymaga stałego współczynnika dielektrycznego na całej płytce, a także małego rozrzutu produkcyjnego tego parametru. Zapewnia to relatywnie łatwe projektowanie systemu, gdyż zmniejsza wymogi co do tolerancji projektu.

- Niskiego tłumienia RF w szerokim zakresie częstotliwości pracy.

- Wysokiej przewodności cieplnej – elementy RF często emitują bardzo dużo ciepła podczas pracy. Wysoka przewodność cieplna PCB redukuję szansę na powstawanie szczególnie gorących obszarów w urządzeniu.

- Stabilności wymiarowej płytki drukowanej, także przy dużych zmianach temperatury. Jest to istotne, ponieważ zmiana wymiarów charakterystycznych elementów na PCB powoduje zmiany ich impedancji.

Na rynku dostępnych jest wiele laminatów, spełniających powyższe wymagania. Są one produkowane w oparciu na substratach wykonanych ze ściśle monitorowanych laminatów szklano-epoksydowych oraz ze specyficznych materiałów przeznaczonych do systemów radiowych. Na rynku dostępnych jest wiele substratów do laminacji PCB, które dedykowane są do systemów radiowych. Przykładem może być laminat 4350B firmy Rogers. Firma ta produkuje szerokie spektrum różnych laminatów do produkcji radiowych obwodów elektronicznych. Spełniają one wiele z powyższych wymagań. Rogers 4350B to laminat wykorzystujący tkane w opatentowany sposób gęste włókno szklane, które wzmacniane jest materiałem ceramicznym i organicznymi żywicami. Osiąga parametry podobne do droższych laminatów teflonowych i ceramicznych. Charakteryzuje się stratami mniejszymi o ponad połowę przy 6 GHz niż laminat FR-4, a różnica ta pogłębia się wraz ze wzrostem częstotliwości. Laminat ten ma stałą dielektryczną równą 3,48 ±0,05, która jest niemalże płaska w funkcji częstotliwości. Tłumienie tego laminatu, przy 10 GHz, jest o rząd wielkości mniejsze niż w przypadku typowych laminatów FR-4 i wynosi 0,0037. Podobne parametry osiąga laminat Rogers 4003, który dodatkowo przeznaczony jest do produkcji wielowarstwowych płytek drukowanych. Płytki drukowane bazujące na tych laminatach (fotografie 6a i 6b) działają poprawnie z sygnałami o częstotliwości do ok. 20 GHz. Wykazują się one stabilnym współczynnikiem dielektrycznym, który nie zmienia się wraz z częstotliwością ani parametrami środowiska pracy laminatu.

Jeśli zaawansowane laminaty ceramiczno-epoksydowe z włóknem szklanym nie spełniają wymagań konkretnej aplikacji, w ofercie firmy Rogers znaleźć można również m.in. laminaty ceramiczno-teflonowe z serii RO3000, które charakteryzują się współczynnikiem dielektrycznym od 3 do 10 i niskim tłumieniem (0,0017 i niżej). Dzięki ceramicznemu wypełnieniu płytki drukowane produkowane w oparciu na tych substratach charakteryzują się również wyższą przewodnością cieplną.

Niestety wysokie parametry tych laminatów przekładają się na ich cenę. Koszt tego rodzaju PCB może być nawet kilkakrotnie wyższy niż klasycznych płytek drukowanych FR-4. Jednakże dla niektórych systemów (np. układy radarowe) są one niezbędne. Jednym ze sposobów ograniczenia tych kosztów jest tworzenie wielowarstwowych płytek hybrydowych. W tego rodzaju strukturach tylko górna warstwa – gdzie znajdują się linie paskowe oraz układy RF – wykonywana jest z substratu przeznaczonego do systemów wysokiej częstotliwości. Do niej laminowany jest dalej już np. zwykły laminat szklano-epoksydowy (FR-4). W ramach tych warstw prowadzone są pozostałe sygnały – zasilania i sterujące, a także tutaj lutować można inne, niekrytyczne elementy układu (procesory sterujące, systemy zasilania etc). Na fotografii 7 zaprezentowano przekrój takiej hybrydowej płytki drukowanej.

Podsumowanie

Na rynku dostępna jest duża ilość laminatów, używanych w elektronice do produkcji płytek drukowanych. W zależności od wymagań konkretnej aplikacji można dobrać odpowiedni substrat zapewniający to, co jest w danym przypadku istotne – niską cenę, wysoką przewodność elektryczną lub cieplną, kompaktowe wymiary systemu lub wysoką częstotliwość pracy. W szczególnych przypadkach można sięgać nawet po rozwiązania hybrydowe – PCB łączące w sobie kilka rodzajów laminatów, by wykorzystać ich zalety.

Nikodem Czechowski, EP

Źródła:

Zaloguj

Zaloguj