Jeszcze 25 lat temu żeglarze odnajdywali swoją pozycję na morzu za pomocą dosyć ograniczonych, hiperbolicznych systemów nawigacyjnych, takich jak LORAN, które korzystały z pracujących na falach długich radiolatarni. Systemy te działały jedynie w zasięgu radionawigacji – głównie w pobliżu lądu. Na pełnym morzu stosowane były klasyczne techniki nawigacji – obserwacje pozycji słońca i gwiazd. Dopiero pojawienie się systemów nawigacji satelitarnej pod koniec lat ‘70 XX wieku, zmieniło ten stan rzeczy. Wdrożenie systemu GPS oznaczało, że nawet niewykwalifikowani nawigatorzy mogli odczytywać swoją pozycję z dużą dokładnością.

Redukcja kosztów systemów GPS oraz wielkości odbiorników sprawiła, że systemy nawigacji satelitarnej nie tylko wyparły systemy radionawigacji w zastosowaniach morskich (ostatnie radiolatarnie systemu LORAN-C w Europie wyłączono z końcem 2015 roku), ale także pojawiły się w innych sektorach. Obecnie systemy nawigacji GPS pozwalają mierzyć przemieszczenia samochodów, monitorować pozycję naszego telefonu komórkowego, czy nawet – dzięki zastosowaniu kompaktowych modułów – śledzić pozycję dzieci czy zwierząt.

Niestety w wielu zastosowaniach systemy GPS nie sprawdzają się w pomiarze przemieszczenia. Wynika to z ograniczonej precyzji tego rozwiązania lub braku odpowiednich warunków dla systemu satelitarnego - brak zasięgu satelitów GPS np. w pomieszczeniach. Dodatkowo, w wielu systemach nie jest istotne absolutne położenie (długość i szerokość geograficzna), w zupełności wystarczą względne informacje na temat przemieszczenia (liniowego i kątowego). Przykładem takiego systemu mogą być manipulatory konsol, czy systemów rzeczywistości wirtualnej. W tego rodzaju układach idealnie sprawdzają się systemy nawigacji inercyjnej.

Nawigacja inercyjna to rodzaj systemu określania pozycji, który używa komputera, czujników ruchu (akcelerometrów) i czujników obrotu (żyroskopów) do ciągłego obliczania zmian pozycji. Pozwala na ciągłe obliczanie pozycji, orientacji i prędkości przemieszczania się, bez potrzeby korzystania z zewnętrznych odniesień (jedynym odniesieniem jest punkt początkowej lokalizacji). Tego rodzaju systemy nawigacyjne stosuje się od dawna w samolotach, często uzupełnione przez wysokościomierz barometryczny, a czasami czujniki magnetyczne (magnetometry) lub dodatkowe urządzenia do pomiaru prędkości. Do niedawna systemy takie były wyjątkowo skomplikowane i drogie (fotografia 1), dopiero pojawienie się kompaktowych elektronicznych akcelerometrów i żyroskopów MEMS zmieniło sytuację.

Systemy mikroelektromechaniczne (MEMS - znane również jako mikrosystemy bądź mikromaszyny) to mikroskopijne systemy elektromechaniczne, zazwyczaj składające się z elementów o wielkości od 1 do 100 mm. Same urządzenia MEMS zwykle mają wielkość od 20 mm do 1 mm, chociaż zdarzają się takie, które mają nawet do 1000 mm2, na przykład macierze mikroskopijnych luster, używanych w wyświetlaczach, projektorach i innych systemach optycznych. Układy MEMS zazwyczaj składają się ze zintegrowanego procesora/mikrokontrolera i dołączonych do niego elementów, które oddziałują z otoczeniem (np. czujniki).

Elementy MEMS wprowadziły istotną rewolucję na rynek półprzewodnikowych sensorów inercyjnych. Układy te, dzięki swojej niskiej cenie i niewielkiemu rozmiarowi zmniejszyły rozmiar, wagę, wymagania dotyczące zasilania jak i koszty systemów takich jak nawigacja inercyjna czy czujniki przemieszczenia (rysunek 1), do trywialnych poziomów, co pozwoliło na stosowanie ich w wielu urządzeniach (takich jak na przykład smartfony, samochody, zabawki czy nawet buty sportowe).

Sensory MEMS nie wyparły jednak wszystkich rodzajów sensorów przemieszczenia i kąta. W poniższym artykule przyjrzymy się różnego rodzaju sensorom półprzewodnikowym i elektromechanicznym, które są stosowane nie tylko w systemach nawigacji inercyjnej, ale także innych aplikacjach, gdzie konieczne jest monitorowanie przemieszczenia, kąta oraz siły.

Sensory przemieszczenia

Przemieszczenie to zmiana pozycji danego obiektu w przestrzeni (zazwyczaj względem innego obiektu) w funkcji czasu. Przemieszczenie opisywane jest matematycznie z pomocą szeregu parametrów – pozycji, prędkości, przyśpieszenia, pędu etc.

Układy z tej kategorii, dedykowane są do monitorowania, wykrywania i pomiaru przemieszczania się elementów mechanicznych w układzie, jak i samego układu. W kategorii tej zebrano często stosowane sensory, które instalowane są w układach do wykrywania i pomiaru ich ruchu, a także typowe czujniki, jakie stosuje się do wykrywania przemieszczania się innych elementów.

Akcelerometry

Akcelerometr zachowuje się jak tłumiona masa na sprężynie. Kiedy akcelerometr poddawany jest przyspieszeniu, masa zostaje przesunięta do punktu, w którym skompresowana sprężyna jest w stanie przyspieszać tę masę z tą samą wartością, co przyłożone do akcelerometru przyspieszenie (rysunek 2).

Przemieszczenie to jest następnie mierzone w celu wyznaczenia wartości przyspieszenia.

W scalonych akcelerometrach do pomiaru przemieszczenia (konwersji ruchu na sygnał elektryczny wykorzystuje się typowo elementy piezoelektryczne, piezorezystancyjne i pojemnościowe. Akcelerometry piezoelektryczne wykorzystują materiały piezoceramiczne (np. tytanian cyrkonianu ołowiu) lub monokryształach (np. kwarc czy turmalin). Nie mają one sobie równych pod względem górnego zakresu częstotliwości, niskiej masy oraz zakresu temperatur pracy. Akcelerometry piezorezystancyjne są preferowane w zastosowaniach o wysokiej amplitudzie przyspieszeń. Natomiast czujniki pojemnościowe zwykle zawierają krzemowe elementy pomiarowe wykonane w technologi mikroobróbki. Ich wydajność jest lepsza w zakresie niskich częstotliwości i można je obsługiwać w trybie serwo, co pozwala osiągnąć wyższą stabilność i liniowość pomiaru.

Współczesne akcelerometry buduje się najczęściej w technologii MEMS. Są one jednymi z najprostszych układów tego rodzaju. Składają się się z pojedynczej belki z dokładnie znaną masą testową na końcu. Tłumienie drgań zapewnia gaz zamknięty w szczelnej obudowie elementu. Dopóki współczynnik dobroci układu mechanicznego (Q) nie jest zbyt niski, tłumienie to nie powoduje obniżenia czułości układu. Pod wpływem przyspieszeń zewnętrznych masa próbna odchyla się od neutralnego położenia. Powoduje to ugięcie belki, które jest następnie mierzone (analogowo lub cyfrowo). Najczęściej mierzy się pojemność między zestawem nieruchomych belek a zestawem belek przymocowanych do masy drgającej (rysunek 3).

Metoda ta jest prosta, niezawodna i niedroga w implementacji (fotografia 2). Integracja piezorezystorów w sprężynach w celu wykrycia deformacji sprężyny, a tym samym ugięcia, jest dobrą alternatywą, chociaż podczas sekwencji wytwarzania potrzeba w tym celu kilku dodatkowych etapów procesu. W przypadku konieczności bardzo wysokiej czułości stosuje się również sensory z tunelowaniem kwantowym. Wymaga to dedykowanego procesu, który czyni takie układy bardzo drogimi. W skali laboratoryjnej i do specjalnych zastosowań stosuje się również systemy optyczne, jednak tego rodzaju akcelerometry nie znalazły zastosowania w komercyjnych układach elektronicznych.

Innym, stosunkowo nowym typem akcelerometru MEMS jest tzw. akcelerometr termiczny (lub konwekcyjny), który zawiera grzałkę na spodzie bardzo małej kopułki, która ogrzewa powietrze lub płyn wewnątrz kopułki, tworząc bąbel podgrzanego materiału, działający jak masa próbna.

Towarzyszący czujnik temperatury (np. termistor; lub termostos) w kopułce służy do określania profilu temperatury w jej środku, a tym samym informuje o lokalizacji bąbla podgrzanego materiału w kopułce. Teraz, z powodu zastosowanego przyspieszenia, następuje fizyczne przemieszczenie pęcherza termicznego i zostaje on odchylony od swojego położenia środkowego w kopule. Mierząc to przemieszczenie, można zmierzyć przyspieszenie przyłożone do czujnika. Z powodu braku stałej masy próbnej akcelerometry termiczne zapewniają wysoką wytrzymałość na wstrząsy.

Akcelerometry MEMS dostępne są w szerokiej gamie zakresów pomiarowych, sięgających nawet tysięcy g. Podczas wyboru konkretnego elementu do danej aplikacji wybrać należy kompromisowy zakres pomiarowy, gdyż im większy jest zakres pomiaru przyspieszenia, tym mniejsza jest czułość układu i rozdzielczość pomiaru.

Ultradźwiękowe mierniki odległości

Inną metodą pomiaru przemieszczenia jest monitorowanie zmiany położenia poprzez pomiar odległości od ustalonego, zewnętrznego przedmiotu – punktu odniesienia. Jednym z popularniejszych sposobów pomiaru odległości od sztywnych przeszkód są ultradźwiękowe sensory odległości (fotografia 3), działające na zasadzie pomiaru czasu przelotu odbitego dźwięku – echa.

Czujniki ultradźwiękowe wykrywają ruch i mierzą odległość w wielu zautomatyzowanych fabrykach i innych instalacjach. Często stosowane są także w robotyce (fotografia 4) i jako sensory systemów pomagających przy parkowaniu. Są one również testowane obecnie pod kątem szeregu innych zastosowań motoryzacyjnych, w tym do ultradźwiękowego wykrywania osób na drodze i autonomicznej nawigacji pojazdów bezzałogowych.

Zasada działania ultradźwiękowego sensora odległości jest bardzo prosta. Moduł taki składa się z dwóch przetworników ultradźwiękowych – nadajnika i odbiornika (czasami oba te elementy mogą być fizycznie jednym przetwornikiem, używanym naprzemiennie), Nadajnik emituje paczkę fal ultradźwiękowych – krótki impuls dźwięku, który rozchodzi się przed sensorem w kierunku przeszkody, od której odległość jest mierzona. Impuls odbija się od przeszkody i powraca do sensora, gdzie odebrany jest przez przetwornik ultradźwiękowy. Czas pomiędzy emisją impulsu, a jego odebraniem jest wprost proporcjonalny do dwukrotności odległości pomiędzy sensorem a przeszkodą (impuls pokonał tą odległość dwukrotnie – od sensora do przeszkody i z powrotem do sensora). Współczynnikiem proporcjonalności jest tutaj oczywiście prędkość dźwięku.

Czujniki tego rodzaju mogą mieć wyłącznie wyjście binarne do wykrywania ruchu obiektów lub wyjście cyfrowe lub analogowe, prezentujące wartość proporcjonalną do odległości. Tego rodzaju układy idealnie nadają się do współpracy z systemami cyfrowymi, np. z mikrokontrolerami, na których bardzo łatwo jest zaimplementować algorytmy pomiaru czasu (pomiędzy nadanym impulsem, a powrotem echa) i konwersji tego czasu na fizyczną odległość.

Ponieważ czujniki ultradźwiękowe do wykrywania przeszkód wykorzystują dźwięk, działają w aplikacjach, w których np. czujniki fotoelektryczne są problematyczne. Ultradźwięki są doskonałym rozwiązaniem do wykrywania przeźroczystych obiektów czy pomiaru poziomu cieczy. Ponadto kolor lub współczynnik odbicia obiektu nie wpływają na czujniki ultradźwiękowe, dzięki czemu systemy takie mogą działać niezawodnie np. w środowiskach o dużym czy zmiennym natężeniu oświetlenia.

Sensory ruchu: PIR, radarowe i ultradźwiękowe

W wielu przypadkach nie jest konieczne precyzyjne mierzenie przemieszczenia – czasami wystarczy, żeby system był w stanie wykrywać przemieszczenie w ogóle, czyli na przykład wykrywać, że obserwowany przez system przedmiot poruszył się, lub ktoś przeszedł przez korytarz w zasięgu urządzenia. Tego rodzaju aplikacje są bardzo popularne – spotykamy je w systemach alarmowych, kontroli dostępu czy automatyki domowej lub budynkowej.

Na rynku dostępnych jest wiele sensorów ruchu. Większość z nich zwraca informację jedynie na temat stanu – wykryto ruch bądź nie, jednakże część jest w stanie zapewnić również szersze informacje na temat ruchu, jeśli jest to potrzebne. Najpopularniejsze wykrywacze ruchu, jakie używa się współcześnie to sensory PIR, radarowe i ultradźwiękowe.

PIR (Passive InfraRed – pasywny sensor podczerwieni) to najstarszy i najszerzej stosowany sensor ruchu, który spotkać można w elektronice (fotografia 5). Jest on czujnikiem elektronicznym, który mierzy natężenie promieniowania podczerwonego (IR) promieniujące z obiektów w jego polu widzenia. Wszystkie obiekty o temperaturze powyżej zera absolutnego emitują energię cieplną w postaci promieniowania. Zwykle promieniowanie to nie jest widoczne dla ludzkiego oka, ponieważ jest w zakresie fal podczerwonych. Można je wykryć za pomocą urządzeń elektronicznych zaprojektowanych do tego celu.

Czujnik PIR może wykryć zmiany w ilości trafiającego do niego promieniowania podczerwonego, które zmienia się w zależności od temperatury i charakterystyki powierzchni przedmiotów przed czujnikiem itp. Kiedy obiekt, taki jak osoba, przechodzi przed tłem, na przykład ścianą, temperatura w polu widzenia czujnika wzrośnie, a następnie z powrotem spadnie. Czujnik przekształca wynikową zmianę przychodzącego promieniowania podczerwonego na zmianę napięcia wyjściowego, co powoduje detekcję ruchu. Możliwe jest konfigurowanie sensorów PIR, by reagowały dopiero na odpowiednio dużą zmianę poziomu promieniowania IR. Dzięki temu uruchomienie nastąpi po przejściu człowieka, ale nie np. dużo mniejszego zwierzęcia (kota czy psa). Obiekty o podobnej temperaturze, ale o różnych charakterystykach powierzchniowych (o różnej emisyjności) mogą również mieć inny wzorzec emisji w podczerwieni, a zatem przesunięcie ich względem tła może również uruchomić detektor.

Sensory PIR dostępne są w wielu konfiguracjach. Najpopularniejsze modele mają soczewki Fresnela, efektywny zasięg około 10 metrów i pole widzenia mniejsze niż 180°. Dostępne są modele o szerszym polu widzenia, w tym 360°.

Ultradźwiękowe detektory ruchu działają podobnie jak ultradźwiękowe systemy do pomiaru odległości. Moduł taki emituje ultradźwięki do monitorowanego obszaru i reaguje na zmianę odbitego sygnału. System wykorzystuje technikę opartą na przesunięciu częstotliwości fali odbitej w celu wykrycia ruchu lub zmiany pozycji w monitorowanym obszarze. Przesyłany dźwięk odbija się od elementów otoczenia np. w pomieszczeniu, a urządzenie odbiera charakterystyczny wzór odbicia dla swojego środowiska. Wzór ten jest zakłócany i odbijany z powrotem w inny sposób w momencie, gdy otoczenie zmieni się, na przykład na skutek przejścia człowieka, zmienia się rozkład spektralny sygnału odbieranego przez detektor (na skutek efektu Dopplera).

Obecnie coraz częściej sensory PIR i ultradźwiękowe wypierane są przez proste moduły sensorów radarowych (fotografia 6). Działają na zasadzie aktywnych radarów pracujących, na ogół, w pasmie mikrofalowym (zazwyczaj w zakresie od kilkuset MHz do kilkudziesięciu GHz, typowo 24 GHz).

Tego rodzaju sensory działają podobnie do ultradźwiękowych detektorów ruchu, ale na częstotliwościach mikrofalowych.

Sensor radarowy również korzysta ze zjawiska Dopplera do detekcji ruchu obiektu, ale ma także możliwość pomiaru jego prędkości, a nawet, w bardziej złożonych implementacjach, umożliwia określenie kierunku przemieszczenia. W najprostszych urządzeniach, do wykrycia obiektu radar wysyła falę 24 GHz i odbija ją od obiektu znajdującego się w polu widzenia czujnika. Odbity sygnał jest odbierany przez odbiornik (często to ta sama antena, która wysyła fale). Odebrany sygnał będzie miał inną częstotliwość, przesuniętą na skutek efektu Dopplera. Przesunięcie Dopplera służy następnie do wykrywania ruchu i pomiaru prędkości. W zależności od tego, czy moduł wykorzystuje fale ciągłe czy z modulowaną częstotliwością, możliwy jest też pomiar innych parametrów obiektu – odległość od czujnika, dokładne położenie lub współrzędne w polu widzenia.

Sensory radarowe, jakkolwiek mające o wiele szersze możliwości niż PIR czy ultradźwiękowe, są obecnie zauważalnie droższe od tych dwóch typów detektorów. W wielu aplikacjach, zastosowanie sensorów radarowych ma spore uzasadnienie (np. w motoryzacji w samochodach autonomicznych), jednakże w typowych aplikacjach, takich jak domowe systemy alarmowe, królują sensory PIR i ultradźwiękowe.

Sensory kąta

Pomiar kąta, pomiędzy dwoma elementami, jest mniej popularną aplikacją, jednakże na rynku dostępnych jest wiele różnych czujników, umożliwiających mierzenie kąta, zwłaszcza, jeśli mówimy o obrocie jakiejś osi. Monitorowanie kąta obrotu elementów mechanicznych jest niezwykle ważne w precyzyjnych systemach mechanicznych czy sterownikach silników elektrycznych. Tego rodzaju sensory są często spotykane w systemach przemysłowych czy obrabiarkach numerycznych.

Żyroskopy

Żyroskop to urządzenie używane do pomiaru lub utrzymywania orientacji i prędkości kątowej układów mechanicznych. Najprostszy żyroskop to wirujące koło lub dysk, w którym oś obrotu sama może przyjąć dowolną orientację. Podczas poruszania żyroskopem orientacja tej osi nie zmienia się, niezależnie od zmian orientacji pozostałych elementów. Wynika to z zasady zachowania pędu. Tego rodzaju mechanicznych żyroskopów nie stosuje się jednak w elektronice – są one duże, skomplikowane mechanicznie i charakteryzują się wysokim poborem energii, z uwagi na konieczność rozpędzenia dużej masy dysku. Obecnie mechaniczne żyroskopy wyparte zostały głównie przez układy MEMS, ale także przez inne, takie jak żyroskopy optyczne czy kwantowe.

Żyroskopy MEMS są popularne w urządzeniach konsumenckich, głównie dzięki ich niskiej cenie i niewielkiemu rozmiarowi. Układy te wykorzystują zazwyczaj wibrujące w płaszczyźnie mikrostruktury, które na skutek efektu Coriolisa przesuwają się, gdy są obracane. Przesunięcie to jest ściśle związane z prędkością obrotową, co pozwala w prosty sposób ją wyznaczać (rysunek 4).

W przemyśle stosuje się kilka implementacji tego rodzaju urządzeń. Większość z nich znana jest już od lat ‘60 XX wieku, gdy budowane były w skali makro. Postępy w zakresie mikroelektroniki i technologii fotolitografii, pozwoliły na redukcję wymiarów tych urządzeń do kilku mikronów.

Żyroskopy MEMS

Jedną z częściej stosowanych architektur żyroskopów jest cylindryczny żyroskop rezonatorowy, w którym rezonator w kształcie cylindra wprowadzany jest w drgania (najczęściej magnetoelektrycznie, rzadziej piezoelektrycznie). Rezonator wykorzystuje rezonanse drugiego rzędu. Fale stojące w walcu mają kształt eliptyczny z czterema węzłami rozmieszczonymi na obwodzie wzdłuż krawędzi. Kiedy urządzenie to obraca się wokół osi walca, na skutek siły Coriolisa położenia węzłów i maksimów wibracji zmienia się, co może być mierzone z pomocą sensorów wibracji (zazwyczaj piezoceramicznych) na powierzchni walca. Tego rodzaju układy charakteryzują się długim czasem bezawaryjnej pracy i wytrzymałością na duże przeciążenia.

Alternatywnym systemem jest żyroskop kamertonowy. Ten typ żyroskopu wykorzystuje parę mas testowych doprowadzonych do rezonansu. Ich przemieszczenie względem płaszczyzny oscylacji jest mierzone w celu uzyskania sygnału związanego z prędkością obrotową układu. Tego rodzaju żyroskopy charakteryzują się wysoką rozdzielczością pomiaru i mają niewielki dryf pomiaru.

Rzadziej stosuje się natomiast żyroskopy z rezonatorem półkulistym, który wykorzystuje cienką półkulę półprzewodnikową zakotwiczoną na grubym trzonie. Półkula z trzonem jest doprowadzana do rezonansu skrętnego. W przypadku konstrukcji jednoczęściowej (tj. półsfera zintegrowana z trzonem) celem jest osiągnięcie bardzo wysokiej dobroci rezonatora, co przekłada się na ekstremalnie wysoką precyzję pomiaru.

Żyroskopy laserowe

Żyroskop optyczny (fotografia 7) wykorzystuje efekt Sagnaca w laserowym interferometrze pierścieniowym. Ten efekt fizyczny sprawia, że interferencja dwóch wiązek laserowych, biegnących w przeciwnych kierunkach przez pierścieniowy interferometr zmienia się, wraz z rotacją.

Wynika to z faktu, że jedna z wiązek biegnie zgodnie z kierunkiem obrotu, a druga przeciwnie. Efekty relatywistyczne wpływają na drogę do przebycia tych wiązek na tyle mocno, że zmienia się obraz interferencyjny na wyjściu interferometru.

Początkowo interferometry konstruowane były z użyciem kwarcowych czy ceramicznych interferometrów, jednakże obecnie częściej sięga się po interferometry laserowe. Dzięki temu, w niewielkiej objętości urządzenia zmieścić można pierścień o efektywnej długości rzędu kilku kilometrów, co przekłada się na ogromną precyzję i czułość pomiaru.

Żyroskopy kwantowe

Ten rodzaj sensorów stosowany jest obecnie jedynie w laboratoriach. Wykorzystują one tzw. Moment Londona – zjawisko w którym wirujący nadprzewodnik wytwarza pole magnetyczne, którego oś dokładnie pokrywa się z osią wirowania tego elementu. Magnetometr określa orientację generowanego pola, które jest następnie interpolowane w celu ustalenia osi obrotu. Żyroskopy tego typu mogą być wyjątkowo dokładne i stabilne.

Żyroskop taki składa się z niemal idealnej, kulistej wirującej masy wykonanej z kwarcu, na który naniesiono cienką warstwę niobowego nadprzewodnika. Aby wyeliminować tarcie występujące w konwencjonalnych łożyskach, zespół wirnika jest zawieszony w polu elektrycznym sześciu elektrod. Sfera zawieszona jest w próżni i rozpędzona z pomocą wstrzykniętego do komory strumienia helu do około 4000 obrotów na minutę.

Do pomiaru generowanego pola elektrycznego wykorzystuje się superczułe magnetometry typu SQUID, które potrafią zmierzyć strumień magnetyczny z dokładnością na poziomie 2×10–15 Wb. Z uwagi na ogromny poziom skomplikowania, tego rodzaju żyroskopy stosuje się w wyrafinowanych misjach kosmicznych itp.

Enkodery obrotowe

Enkoder obrotowy to urządzenie elektromechaniczne, które przekształca położenie kątowe lub ruch wału lub osi na analogowe lub cyfrowe sygnały wyjściowe. Enkodery obrotowe używane są w szerokim zakresie aplikacji, które wymagają monitorowania lub kontroli systemów mechanicznych. Istnieje szereg różnych technologii stosowanych w enkoderach obrotowych do działania, jednakże podstawowa zasada funkcjonowania tych urządzeń jest taka sama – z obracającym się wałem sprzężone są elementy, które przesuwają się przed detektorem.

Enkodery mechaniczne wykorzystują ścieżki elektryczne na obracającej się płytce drukowanej, które zwierają w odpowiedni sposób zespół szczotek w detektorze, co pozwala na monitorowanie obrotu. Tego typu rozwiązania charakteryzują się niską precyzją i niewielką wytrzymałością mechaniczną. Zazwyczaj stosuje się je w przełącznikach np. w multimetrach.

Enkodery optyczne wykorzystują światło padające na fotodiodę przez szczeliny w metalowym lub szklanym dysku (fotografia 7), aczkolwiek istnieją również wersje odbiciowe. Tego rodzaju sensory są jednymi z najczęściej stosowanych enkoderów obrotowych. Zapewniają dosyć dużą precyzję i ogromną wytrzymałość (brak elementów mechanicznych), jednak są dosyć czułe na zabrudzenia.

Enkodery magnetyczne do pomiaru obrotów wału wykorzystują magnesy zamontowane na wale. W zależności od tego gdzie zamontowany jest magnes, wyróżnia się dwa rodzaje enkoderów magnetycznych – z magnesem na osi i z magnesem poza osią, Enkodery magnetyczne doskonale sprawdzają się w trudnych warunkach – wszędzie tam, gdzie np. zanieczyszczenia uniemożliwiają zastosowanie enkoderów optycznych.

W zależności od sposobu zliczania i podawania pozycji, wyróżnia się dwa główne typy enkoderów obrotowych: absolutne i przyrostowe. Sygnał wyjściowy enkodera absolutnego wskazuje bieżącą pozycję wału, co czyni go absolutnym przetwornikiem kątowym. Dane wyjściowe enkodera inkrementalnego dostarczają informacji jedynie o ruchu wału, który zazwyczaj jest przetwarzany gdzie indziej, na informacje takie jak pozycja, prędkość i odległość. Enkoder absolutny przechowuje informacje o pozycji po odłączeniu zasilania od sensora. Pozycja enkodera jest dostępna natychmiast po podłączeniu zasilania. Zależność między wartością enkodera a fizyczną pozycją sterowanej maszyny ustala się podczas montażu.

System nie musi powracać do punktu kalibracji, aby zachować dokładność pozycji. Wieloobrotowe enkodery absolutne zawierają dodatkowe koła zębate i koło kodowe o wysokiej rozdzielczości, dzięki czemu uzyskuje się bardzo wysoką precyzję pomiaru pozycji. Enkodery przyrostowe z kolei podają jedynie informacje dotyczące zmiany pozycji. Ma to ogromne zastosowanie w niektórych aplikacjach, jednak jeśli konieczne jest uzyskanie pozycji absolutnej konieczna jest kalibracja sensora (bazowanie) w celu inicjowania pomiaru bezwzględnego.

Resolvery

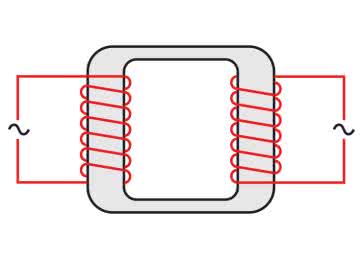

Resolver jest rodzajem obrotowego transformatora elektrycznego stosowanego do pomiaru kąta obrotu. Jest on uważany za urządzenie w pełni analogowe, ale posiada swoje cyfrowe odpowiedniki, aczkolwiek najczęściej używany jest wymiennie z enkoderami obrotowymi. Najpopularniejszym rodzajem resolvera jest bezszczotkowy nadajnik. Na zewnątrz ten sensor wygląda jak mały silnik elektryczny ze stojanem i wirnikiem. Wewnątrz znajdują się trzy uzwojenia stojana: uzwojenie wzbudnicy i dwa uzwojenia dwufazowe (zwykle oznaczone „x” i „y”). Uzwojenie wzbudnicy to cewka transformatora. Indukuje on prąd w wirniku bez bezpośredniego połączenia elektrycznego, dlatego nie ma konieczności podłączania żadnych przewodów do wirnika, co mogłoby ograniczać jego obrót. Dwa pozostałe uzwojenia ustawione są pod kątem 90°. Uzwojenie pierwotne transformatora jest wzbudzane sygnałem sinusoidalnym, co indukuje prąd w wirniku. Ponieważ uzwojenia te są rozmieszczone na osi resolvera, ten sam prąd jest indukowany bez względu na jego położenie. Prąd ten przepływa następnie przez drugie uzwojenie wirnika, indukując z kolei prąd w uzwojeniach wtórnych (dwufazowych) na stojanie. Dwa dwufazowe uzwojenia, ustawione pod kątem prostym względem siebie, wytwarzają prąd sinusoidalny i kosinusoidalny. Względna amplituda napięcia na uzwojeniach „x” i „y” resolvera jest mierzona i na tej podstawie obliczyć można kąt pod jakim znajduje się wirnik względem stojana.

Do obliczania pozycji resolvera powszechnie stosuje się konwertery sygnałów sinus i kosinus na sygnały cyfrowe. Konwertują sygnał sinusoidalny i kosinusoidalny na sygnał binarny można z łatwością podłączyć tego rodzaju sensor do mikrokontrolera lub modułu PLC.

Rozdzielczość typowych resolverów z dwoma biegunami („x” i „y”) wnosi nawet do około ± 5”, a resolver wielobiegunowy może zapewnić o wiele lepszą dokładność – do 10” dla resolverów 16-biegunowych, czy nawet 1” dla resolverów 128-biegunowych. Resolvery zazwyczaj zasilane są niskim napięciem przemiennym (24 VAC lub mniej) o częstotliwości 50...60 Hz (w przypadku systemów zasilanych z sieci) lub 400 Hz (w przypadku systemów do użytku morskiego). Aplikacje lotnicze z kolei wykorzystują częstotliwości od 2930 Hz do 10 kHz przy napięciach w zakresie od 4 do 10 VRMS.

Sensory siły

W fizyce siła to interakcja, która zmienia ruch obiektu. Siła może powodować, że obiekt zmienia swoją prędkość. Siła może być również intuicyjnie opisana jako pchnięcie lub pociągnięcie. Siła wywierana na ciało przekładać może się także na inne zjawiska, nie tylko przemieszczenie. Przyłożenie siły – nacisku/ciśnienia, czyli wielu sił działających na powierzchnię ciała – powodować może powstawanie naprężeń w ciele, które mogą powodować deformację ciał stałych lub przepływ albo kompresję płynów i gazów.

Na rynku jest obecnych wiele sensorów siły, wykorzystujących różne fizyczne metody pomiaru tej wielkości fizycznej. Sensory siły stosuje się w wielu układach aplikacjach np. do monitorowania naprężeń w konstrukcjach budowlanych, badania wytrzymałości elementów mechanicznych, a także w miernikach ciśnienia itp.

Tensometry

Do elektronicznego pomiaru siły niemalże wyłącznie stosuje się tensometry, sprzęgnięte z odpowiednim ustrojem mechanicznym. Tensometr jest elektronicznym sensorem naprężenia. W praktyce stosuje się specjalne oporniki foliowe, czułe na odkształcenie. Zmieniają one swoją rezystancję elektryczną wraz ze zmianą swoich wymiarów – gdy przewodnik zostanie rozciągnięty (w granicach jego elastyczności) stanie się węższy i dłuższy, co zwiększa jego rezystancję. Na podstawie zmierzonej rezystancji elektrycznej tensometru można wywnioskować jaka była zmiana jego wymiarów, a co za tym idzie jakie naprężenia są w materiale, do którego tensometr jest przymocowany.

Typowy tensometr posiada długą, cienką ścieżkę, ułożoną w zygzakowaty wzór równoległych linii. Nie zwiększa to czułości, ponieważ procentowa zmiana oporności dla danego odkształcenia dla całego zygzaka jest taka sama jak dla pojedynczej ścieżki, jednakże pojedyncza ścieżka musiałaby być wyjątkowo cienka, a zatem podatny na podgrzanie przez płynący prąd (co zmieniłoby jej rezystancję i spowodowałoby rozszerzenie termiczne elementu). Wymuszałoby to również pracę z niskim napięciem wzbudzenia, co jest problematyczne z punktu widzenia dokładności pomiaru rezystancji.

Tensometry często stosowane są w mostkach pomiarowych, gdzie w jednym dzielniku znajduje się aktywny tensometr, a w drugim często instaluje się taki sam tensometr jednak np. obrócony o 90°, co pozwala kompensować zmiany temperatury w układzie (fotografia 8). Czasami, aby zwiększyć czułość systemu pomiarowego stosuje się mostek złożony z samych tensometrów, ułożonych tak, by część z nich była rozciągana, a część ściskana.

Zwiększa to istotnie napięcie niezrównoważenia mostka, dla takiego samego odkształcenia badanego przedmiotu, a więc zwiększa czułość systemu pomiarowego.

Podsumowanie

Artykuł pokazuje z ilu różnych technologii i praw fizyki skorzystano do opracowania czujników przemieszczenia, kąta i siły. Gdy już znamy dostępne komponenty możemy wybrać optymalny czujnik do danej aplikacji. Jednak nie wolno spoczywać na laurach. Postęp technologiczny sprawia, że w dziedzinie czujników pojawia się wiele nowych rozwiązań.

Nikodem Czechowski, EP

Zaloguj

Zaloguj