Michaela Faradaya (1791-1867), fizyka i chemika, kojarzymy przede wszystkim jako konstruktora komory, której wnętrze jest izolowane od zewnętrznego pola elektrycznego, zwanej od nazwiska autora klatką Faradaya. Powstała w wyniku szeregu eksperymentów z elektrycznością, ale wypływające z nich wnioski przyczyniły się również do opracowania innego epokowego wynalazku, jakim był silnik elektryczny. Samego Faradaya nie można jednak bezpośrednio łączyć z tym urządzeniem. Konstruktorem pierwszego silnika był inny fizyk - Peter Barlow. Swój wynalazek przedstawił w roku 1822. Nie była to jednak konstrukcja nadająca się do poważniejszych zastosowań. Za taką należy uznać silnik opracowany przez Thomasa Davenporta. Urządzenie było na tyle rozwinięte, że w roku 1837 zostało opatentowane w USA. Wkrótce powstało wiele nowych wersji silników, z którymi związani są tacy wynalazcy jak: Moritz Jacobi czy niezawodny Thomas Alva Edison. Skonstruowany w roku 1880 silnik Edisona miał wymiary 2,5×4 cm i osiągał ok. 4000 obrotów na minutę. Nie można również nie wspomnieć o zaczynającym swoją karierę w laboratorium Edisona Nikoli Tesli. Jego pomysły szybko wzbudziły zazdrość pracodawcy, który w pewnym okresie traktował go jak swojego największego wroga.

Wszystko zaczęło się od silnika prądu stałego

Zasada działania silnika elektrycznego prądu stałego jest dla nas dzisiaj wręcz banalnie prosta. Ale to tak, jak z pytaniami, na które zna się odpowiedź - wydają się łatwe. Spójrzmy zatem, o co w ogóle w silnikach chodzi? Na rysunku 1 przedstawiono budowę typowego silnika prądu stałego. Mamy dwa magnesy stałe (czy też dwa bieguny jednego magnesu) wytwarzające jednorodne pole magnetyczne oraz ramkę przewodzącą prąd, która obraca się pod wpływem oddziaływania pola magnetycznego na przewodnik z prądem. Ramka jest zasilana ze źródła prądu stałego. Pojawia się jednak dość istotny problem - jak dołączyć źródło zasilające ramkę, aby nie poskręcały się przewody. Najprostszym nasuwającym się rozwiązaniem jest zastosowanie odpowiedniego złącza składającego się z dwóch blaszek wykonanych jako półpierścienie i dwóch stykających się z nimi tzw. szczotek.

Rysunek 1. Budowa typowego silnika prądu stałego

Rysunek 2. Reguła 3 palców prawej ręki pozwalająca określić zwrot siły elektrodynamicznej

Kierunek obrotu ramki wynika ze zwrotu siły elektrodynamicznej wytwarzanej na skutek oddziaływania pola magnetycznego na przewodnik z prądem (rysunek 2). No dobrze, ale przełączenie blaszek komutatora po wykonaniu półobrotu spowoduje zmianę kierunku przepływu prądu w ramce. I całe szczęście, że tak jest. Gdyby nie nastąpiło takie przełączenie, silnik zablokowałby się w pozycji, w której płaszczyzna ramki znalazłaby się w położeniu prostopadłym do linii sił pola magnetycznego i dalsze obroty nie byłyby możliwe. Zastosowanie komutatora pozwoliło więc połączyć dwa warunki niezbędne do pracy silnika.

Konstrukcja silnika prądu stałego była cały czas rozwijana. Komutator był niezbędny do jego pracy, ale jednocześnie stanowił najsłabszy element silnika. W uzwojeniach silników dużych mocy musiał płynąć prąd o dużym natężeniu, a to powodowało iskrzenie styków w chwili przełączania. Szczotki zużywały się więc systematycznie w trakcie eksploatacji i konieczna była ich okresowa wymiana. Naturalne było zatem dążenie do takiej zmiany konstrukcji silnika, aby wyeliminować z niego komutator.

Silniki bezszczotkowe (BLDC - BrushLess Direct-Current)

Podobno nie ma rzeczy niemożliwych. Niezbędny, wydawać by się mogło, element silnika elektrycznego został jednak wyeliminowany. Powstała nowa klasa silników - silniki bezszczotkowe. Ogólna zasada działania została jednak zachowana. I w tym przypadku należało w jakiś sposób wytworzyć moment napędowy wprowadzający wirnik w ruch obrotowy. W silniku BLDC magnesy stałe umieszczono w obracającym się wirniku, a uzwojenia cewek przełożono do stojana. Jeśli w silniku klasycznym możliwe było choćby teoretyczne stosowanie tylko jednej cewki, to w silniku bezszczotkowym tak już się nie da. Wynika to z konieczności przełączania pola magnetycznego statora, za którym podążają magnesy wirnika. No właśnie - przełączania. Kolejna różnica między silnikiem klasycznym a BLDC polega na konieczności odpowiedniego sterowania uzwojeniami silnika. W tym przypadku nie wystarczy dołączenie jakiegoś źródła napięcia do cewek, konieczne jest zastosowanie odpowiedniego sterownika, który będzie przełączał napięcie do kolejnych cewek według ustalonego porządku. Można wnioskować, że zmieniając częstotliwość przełączania napięcia, można regulować obroty wirnika. W klasycznym silniku regulacja obrotów mogła być prowadzona przez zmianę napięcia zasilającego cewki. Powodowało to zmianę natężenia płynącego prądu, a więc i siłę elektrodynamiczną. W efekcie skutkowało zmianą prędkości obrotowej, ale też niestety zmianą momentu obrotowego. W silniku BLDC moment obrotowy jest niemal stały, niezależnie od prędkości obrotowej.

Podstawowym problemem sterowania silnikami BLDC jest konieczność synchronizacji przełączania uzwojeń z położeniem wirnika. Sterownik musi więc w jakiś sposób tę informację pozyskiwać, co w praktyce jest realizowane kilkoma metodami. Jedna z nich polega na zastosowaniu halotronów umieszczonych w stojanie. Czujniki te wytwarzają impulsy napięciowe w chwili przechodzenia nad nimi magnesów wirnika. Impulsy są następnie używane do sterowania uzwojeniami. Nie wymaga to skomplikowanego układu, wystarczy względnie prosta logika. Oczywiście niezbędny jest też odpowiednio zaprojektowany stopień mocy.

Inna metoda detekcji położenia wirnika jest oparta na znanym zjawisku indukowania siły elektromotorycznej w przewodniku poruszającym się w polu magnetycznym. W tym przypadku mówimy o tzw. sile przeciwelektromotorycznej. Analizując ten parametr, można ustalić, w jakim położeniu w danej chwili znajduje się wirnik i na tej podstawie dokonywać przełączeń zasilania cewek. Wadą metody jest brak siły elektromotorycznej w chwili, gdy wirnik się nie obraca. Jednak nie będziemy się teraz zajmować tym problemem.

Silniki BLDC mają kilka istotnych zalet w stosunku do silników klasycznych. Przede wszystkim wyeliminowano z nich zużywające się elementy: szczotki i komutator, co przyczyniło się także do znacznej redukcji hałasu wytwarzanego podczas pracy. Uzyskano ponadto dużą sprawność silnika i możliwość regulacji prędkości w dużym zakresie. Niestety, silniki bezszczotkowe są znacznie droższe od klasycznych.

Niedaleka droga od silnika bezszczotkowego do krokowego

Silnik krokowy do złudzenia przypomina swoją budową silnik bezszczotkowy. O ile jednak silnik bezszczotkowy obraca się ruchem ciągłym, o tyle silnik krokowy może w sposób kontrolowany wykonywać obrót o określony kąt - tzw. krok lub jego wielokrotność. I w tym przypadku niezbędny jest specjalny sterownik podający impulsy zasilające do uzwojeń silnika. Położenie wirnika jest uzależnione bezpośrednio od liczby podanych impulsów, co teoretycznie eliminowałoby konieczność stosowania czujników Halla, które jak wiemy, były niezbędne w silnikach BLDC.

Silniki krokowe, podobnie jak inne silniki, ewoluowały przez lata, co zaowocowało powstaniem wielu ich odmian. Być może zaskakująca będzie informacja o tym, że pierwsze silniki krokowe były stosowane w systemach kontroli położenia i zdalnego sterowania już w roku 1920 przez brytyjską marynarkę wojenną. Konstrukcja była podobna do dzisiejszych rozwiązań, różniły się znacznie budową i wielkością. Należy pamiętać, że silników krokowych nie można rozpatrywać w oderwaniu od sterowników. Bez nich nie mogą działać. Można zatem powiedzieć, że rozwój silników krokowych wynika pośrednio z postępu w zakresie produkcji elementów półprzewodnikowych.

Podział silników krokowych ze względu na budowę

Obecnie stosowanych jest kilka odmian silników krokowych. Oprócz budowy wewnętrznej różnią się one także sposobem sterowania. Biorąc pod uwagę jeszcze inne względy techniczne, mamy sporą liczbę opcji.

Ze względu na budowę wyróżniamy trzy podstawowe typy silników:

- silnik o zmiennej reluktancji (VR - Variable Reluctance)

- silnik z magnesem stałym (PM - Permanent Magnet)

- silnik hybrydowy (HB - HyBrid)

Silnik VR (o zmiennej reluktancji)

Reluktancja to opór magnetyczny definiowany jako stosunek siły magnetomotorycznej do całkowitego strumienia magnetycznego w pasywnym obwodzie magnetycznym przy założeniu, że strumień magnetyczny nie jest rozpraszany poza rdzeń. Reluktancja jest więc odpowiednikiem oporności w obwodzie elektrycznym. Strumień magnetyczny kieruje się więc przede wszystkim drogami o najmniejszej reluktancji, podobnie jak prąd „wybiera” obwody o najmniejszej rezystancji.

Rysunek 3. Ilustracja zasady działania silnika VR (ze zmienną reluktancją)

Wirnik silnika VR nie zawiera magnesu stałego (trwałego). Jest zbudowany z tarczy przypominającej koło zębate, która jest wykonana z miękkiego materiału ferromagnetycznego (rysunek 3). Kształt wirnika jest tak dobrany, że reluktancja obwodu magnetycznego zależy od jego położenia. Stojan natomiast zawiera zespół uzwojeń pogrupowanych w przeciwległe pary. Nietrudno zauważyć, że liczba cewek nie jest równa liczbie zębów wirnika. Jest to konieczne do wytworzenia momentu obrotowego powstającego w wyniku dążenia układu do osiągnięcia minimalnej reluktancji. Gdyby nie było tej asymetrii, silnik zatrzymałby się w neutralnym położeniu i jego praca nie byłaby możliwa. Uzwojenia są kolejno przełączane za pośrednictwem odpowiednio skonstruowanego sterownika. Na przykład w silniku przedstawionym na rysunku 3 w pierwszej fazie są włączone cewki A i D. Powoduje to przyciągnięcie do nich zębów odpowiednio 1 i 3. W kolejnym kroku zostaną włączone uzwojenia B i E, a ponieważ najbliżej nich w poprzednim ustawieniu znajdowały się zęby odpowiednio 2 i 4, to one zostaną przyciągnięte do tych uzwojeń. Podobnie wyglądają kolejne fazy. Jak widać, rotor tego silnika będzie się obracał w prawo, w każdym kroku o 15°. Silniki ze zmienną reluktancją są obecnie wypierane przez silniki innych typów.

Silnik PM (z magnesem stałym)

Jest powszechnie stosowany od ok. 1960 roku i stał się podstawowym silnikiem krokowym używanym w aplikacjach automatyki przemysłowej. Silnik z magnesem stałym charakteryzuje się lepszymi parametrami w porównaniu z silnikami VR. Wirnik jest w nim wykonany w postaci magnesu o przekroju kołowym z promieniowo rozmieszczonymi wieloma parami biegunów. Na rysunku 4 pokazano przykład silnika z trzema parami biegunów N-S.

Rysunek 4. Ilustracja zasady działania silnika PM (z magnesem stałym)

Sterowanie odbywa się w tym przypadku za pośrednictwem dwóch par uzwojeń A1-A2 i B1-B2. Pełny cykl pracy składa się z kilku taktów. W pierwszym (rysunek 4a) prąd płynący przez uzwojenie A1 wytwarza biegun N przyciągający biegun S1 rotora. Jednocześnie cewka A2 wytwarza biegun S i przyciąga biegun N1, W drugim takcie następuje przełączenie sterowania uzwojeniami. Teraz biegun N od strony rotora wytwarza uzwojenie B1 (rysunek 4b). Z ustawienia rotora z poprzedniego cyklu wynika, że najbliższym uzwojeniu B1 biegunem S jest S2. Zostanie on przyciągnięty do uzwojenia B1 w drugim cyklu. Domyślamy się, że w trzeciej fazie znowu trzeba przełączyć sterowanie uzwojeniami. Gdybyśmy jednak zrobili tak samo, jak w pierwszej fazie, rotor obróciłby się w przeciwną stronę, gdyż najbliższym biegunem S dla uzwojenia A1 jest w drugiej fazie biegun S1. Aby zachować kierunek obrotu wirnika, konieczna jest zmiana polaryzacji uzwojenia A w trzeciej fazie. Teraz uzwojenie A1 wytwarza biegun S od strony rotora, co powoduje przyciągnięcie do niego bieguna N3 rotora (rysunek 4c). W podobny sposób odbywa się sterowanie silnikiem w kolejnych fazach. Zauważmy, że w każdym kroku naszego silnika rotor wykonuje obrót o 30°. Aby zmniejszyć ten kąt, w silnikach występuje zwykle więcej uzwojeń i par biegunów rotora. W praktyce uzyskuje się kąty obrotu wirnika równe 7,5°...15°. Odpowiada to 48...24 skokom wirnika na jeden obrót.

Silnik HB (hybrydowy)

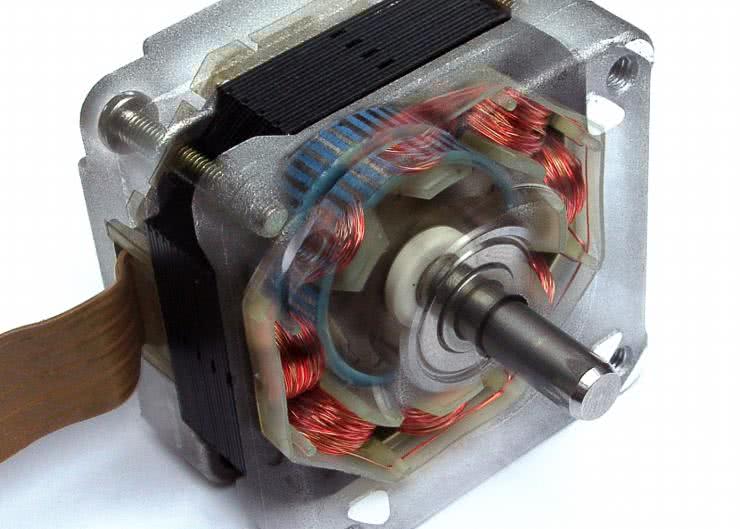

Jest połączeniem idei silników PM i VR. O ile zasada działania poprzednich silników była stosunkowo prosta, to znacznie się komplikuje dla silnika HB. Jego rotor jest zbudowany z dwóch namagnesowanych pierścieni o zębatej powierzchni, osadzonych na osi (rysunek 5). W rzeczywistości powinniśmy mówić raczej o wyżłobieniach czy szczelinach niż o zębach, ale będziemy je nazywać zębami. Bieguny uzwojeń stojana mają również wyżłobienia dopasowane do ząbków rotora (fotografia 6a). Ząbki te wraz z ząbkami rotora tworzą obwód magnetyczny. Należy zwrócić uwagę na to, że zęby w magnesach rotora są przesunięte względem siebie w ten sposób, że ząbek magnesu N trafia w szczelinę magnesu S (rysunek 5b).

Rysunek 5. Budowa rotora silnika HB (hybrydowego): a) rzut ukośny, b) rzut prostopadły

Fotografia 6. Silnik hybrydowy: a) stator, b) rotor

Przedstawiony układ jest więc niesymetryczny. Na pewnym odcinku ząbki rotora będą się pokrywały z ząbkami bieguna N magnesu rotora, ale dla bieguna S już tak nie będzie wskutek wspomnianego już przesunięcia ząbków w tych elementach rotora. W pracującym silniku, gdy uzwojenia statora są odpowiednio zasilane, rotor będzie przyjmował taką pozycję, aby dla danego wysterowania uzwojeń zapewnić minimalną reluktancję obwodu magnetycznego. Przy ustalonym wysterowaniu pozycja taka będzie stabilna. W silniku hybrydowym jedno uzwojenie ma kilka biegunów. Najczęściej są stosowane dwa odpowiednio połączone uzwojenia, każde mające po cztery bieguny (rysunek 7). Silniki hybrydowe charakteryzują się dużą rozdzielczością. Typowe kąty pojedynczych kroków wynoszą 0,9°...3,6° co odpowiada od 100 do 400 krokom na obrót.

Rysunek 7. Przekrój silnika hybrydowego

Ogólnie o sterowaniu silnikami krokowymi

Budowa wewnętrzna silników krokowych jest, jak mogliśmy się przekonać, dość zróżnicowana. Jest to jednak dopiero początek dylematów konstruktora, który musi dokonać wyboru odpowiedniego typu silnika do swojej aplikacji. Właściwie od strony praktycznej jest to zagadnienie drugoplanowe, o wyborze silnika będzie raczej decydował sposób sterowania niż jego budowa wewnętrzna. Rozpatrzmy więc kolejny podział silników uwzględniający typy uzwojeń i konfiguracje połączeń. Będzie od tego zależała m.in. liczba wyprowadzeń, a więc i stopień skomplikowania sterownika.

Rysunek 8. Ilustracja zasady działania mostka H:

a) włączona sekcja T1, T4, b) włączona sekcja T2, T3

Z wcześniejszego opisu wynika, że do sterowania silnikami krokowymi na pewno konieczne jest sekwencyjne przełączanie uzwojeń. Rozpatrywany był też przypadek wymagający zmiany kierunku przepływu prądu w uzwojeniach. Można wyobrazić sobie jeszcze jedną konfigurację, w której uzwojenia są przełączane nie tylko sekwencyjnie, ale też następuje zmiana polaryzacji napięcia zasilającego cewki. Do takich wymagań potrzebne są odpowiednio skonstruowane sterowniki. Najprostszym rozwiązaniem układowym jest dobrze wszystkim znany prosty klucz tranzystorowy. Umożliwia on tylko włączanie lub wyłączanie cewki. Zdecydowanie większe możliwości ma tzw. mostek H pozwalający zmieniać kierunek przepływu prądu przez cewkę. Zasadę działania takiego mostka przedstawiono na rysunku 8. Podanie napięcia sterującego (UH) na bazy tranzystorów T1 i T4 spowoduje ich włączenie, tranzystory T2 i T3 będą wyłączone. Prąd popłynie przez uzwojenie w kierunku od T1 do T4 (rysunek 8a). Przełączenie sterowania na tranzystory T2 i T3 spowoduje zmianę kierunku przepływu prądu (rysunek 8b). W spotykanych mostkach wykonywanych często jako układy scalone stosowane są nie tylko tranzystory NPN czy PNP, ale też MOSFET z kanałem typu N lub kanałem typu P.

W silnikach krokowych często występują dwa uzwojenia. Można tak powiedzieć, jeśli będą one rozpatrywane w znaczeniu elektrycznym. W rzeczywistości każde uzwojenie składa się najczęściej z kilku odpowiednio połączonych cewek przesuniętych względem siebie o pewien kąt, tak jak pokazano np. na rysunku 7 (jedno uzwojenie zaznaczono kolorem żółtym, drugie zielonym). Końcówki uzwojeń są oznaczane symbolami A, A\ i B, B\ informującymi o tym, która z nich jest początkiem, a która końcem uzwojenia. Kierunek połączenia uzwojeń ze sterownikiem jest istotny, zamiana wyprowadzeń może spowodować, że silnik nie będzie działał. Spotykane są silniki, w których uzwojenia mają odczep w środku pozwalający, wbrew pozorom, zmniejszyć liczbę połączeń ze sterownikiem, a zatem i jego konstrukcję, ponieważ dwie podzielone cewki są traktowane jak jedna. Możliwe konfiguracje pokazano na rysunkach 9...12.

|

Rysunek 9. Silnik z dwoma uzwojeniami 4-przewodowy |

Rysunek 10. Silnik z dwoma dzielonymi uzwojeniami 6-przewodowy |

Rysunek 11. Silnik z dwoma podwójnymi uzwojeniami 8-przewodowy |

Rysunek 12. Silnik a dwoma dzielonymi uzwojeniami ze wspólnym odczepem 5-przewodowy |

Dość liczne kombinacje uzwojeń mają ścisły związek z kolejną klasyfikacją silników krokowych. Klasyfikacji tej nie można jednak rozpatrywać w oderwaniu od innych metod sterowania. Dalszy opis będzie więc uwzględniał powiązane zagadnienia.

Sterowanie unipolarne

Charakteryzuje się tym, że w uzwojeniach silnika prąd płynie zawsze w tym samym kierunku. Rozpatrzmy silnik z często spotykanymi sześcioma wyprowadzeniami. Uzwojenia mają więc odczep w środku dzielący każde z nich na dwie połowy. Ważne jest, że prąd płynie zawsze w kierunku od odczepu (COM) do końcówek A lub A\ (w zależności od wysterowania). Dzięki temu uzyskuje się jednak zmianę kierunku strumienia magnetycznego w rdzeniu statora, a zatem i biegunowość cewek. Pełny cykl pracy składa się 4 taktów, przedstawionych na rysunku 13. Jak widać, w każdej chwili włączona jest tylko jedna cewka (połowa uzwojenia). Sekwencja sterowania np.: A, B, A\, B\, powoduje w tym przykładowym silniku obrót rotora o 90° w lewo w każdym kroku. Niestety, ponieważ zawsze aktywna jest tylko połowa każdego uzwojenia, w każdym takcie jest wykorzystywana tylko połowa możliwości silnika, co oczywiście jest jego wadą. Z uwagi na sekwencyjne przełączanie uzwojeń i aktywność tylko jednego uzwojenia w każdym takcie, sterowanie takie określane jest jako falowe, jednofazowe. Ponadto można zauważyć, że w każdym takcie rotor wykonuje maksymalny możliwy obrót. Mówimy więc o sterowaniu pełnokrokowym.

Rysunek 13. Sterowanie 1-fazowe (falowe) silnika unipolarnego

Rozważaną metodę sterowania tym samym silnikiem (rysunek 14). W tym przypadku zawsze aktywne będą jednak dwie cewki. Mówimy zatem o sterowaniu dwufazowym. Nietrudno dostrzec, że w każdym takcie rotor wykonuje również obrót o maksymalny możliwy kąt (90°). Mamy więc do czynienia ze sterowaniem pełnokrokowym.

Rysunek 14. 2-fazowe sterowanie pełnokrokowe silnika unipolarnego

W przedstawionych przykładach omówiono sterowanie silnikami zawierającymi dwa uzwojenia. Jeśli do jakiejś aplikacji zostanie zastosowany silnik o większej liczbie uzwojeń, ogólna zasada nie zmieni się. Bardziej złożony będzie oczywiście sam sterownik, gdyż musi on obsłużyć większą liczbę wyprowadzeń.

Sterowanie bipolarne

Wymaga takiej konstrukcji sterownika, która zapewni zmianę kierunku przepływu prądu w uzwojeniach silnika. Można ją zrealizować w oparciu o mostek H. Do przełączenia kierunku prądu nie jest wymagana zmiana polaryzacji napięcia zasilającego. Mostek spełnia swoje zadanie (przełączanie kierunku prądu w cewce) nawet wtedy, gdy jest zasilany jednym napięciem.

Sterowanie bipolarne silnikami krokowymi jest bardzo podobne do unipolarnego. Przykładowy pełnokrokowy cykl pracy przedstawiono na rysunku 15. W tym przypadku cewka nie jest dzielona, lepsze jest zatem wykorzystanie silnika. Pełny cykl składa się z 4 taktów: A, B\, A\, B. Sekwencja sygnałów sterujących mostkiem jest widoczna na wykresie. Wynika z niej, że w pierwszym takcie włączane są tranzystory 1 i 4, w drugim takcie 6 i 7, w trzecim takcie 2 i 3 i w czwartym takcie 5 i 8. Taką sekwencję musi zapewnić sterownik silnika.

Rysunek 15. Falowe sterowanie pełnokrokowe silnikiem bipolarnym

Dla formalności należy wspomnieć o pełnokrokowym bipolarnym sterowaniu dwufazowym (rysunek 16). W jednym takcie używane są dwa uzwojenia rotora, a w poszczególnych taktach następuje zmiana kierunku płynącego w nich prądu. Sterownik powinien zapewnić sekwencję pokazaną na wykresie czasowym z rysunku 16.

Rysunek 16. 2-fazowe sterowanie pełnokrokowe silnikiem bipolarnym

Sterowanie półkrokowe

W przedstawionych teoretycznych przykładach kąt obrotu rotora dla pełnego kroku był równy 90°. Wiemy, że można go zmniejszyć, zwiększając liczbę uzwojeń silnika, ale są oczywiście fizyczne ograniczenia, których nie da się pokonać. Z punktu widzenia użytkowników im mniejszy jest kąt pojedynczego kroku, tym większą można uzyskać precyzję sterowania. Nasuwający się pomysł na rozwiązanie problemu to zastosowanie odpowiednio do potrzeb zaprojektowanej przekładni mechanicznej (np. zębatej lub ślimakowej). Pomysł nie jest zły. Można go nawet spotykać w wielu aplikacjach, ale nie eliminuje występujących przy dużych krokach drgań i rezonansów mechanicznych. Szukano więc innych rozwiązań, a jednym z nich jest sterowanie półkrokowe.

Rysunek 17. Sterowanie półkrokowe silnikiem unipolarnym

Należy zadać sobie pytanie, czy dla silnika o danej budowie wewnętrznej możliwe jest takie sterowanie uzwojeniami, żeby rotor mógł obracać się o kąt mniejszy niż dla pełnego kroku. Przyjrzyjmy się więc sekwencji sterującej silnikiem z dwoma uzwojeniami z odczepem, pokazanej na rysunku 17. Jest to ten sam silnik, którego inny sposób sterowania był omawiany w oparciu o rysunek 13. Tym razem w jednym takcie może być aktywne jedno lub dwa uzwojenia, a pełny cykl zawiera 8 taktów. Nietrudno zauważyć, że dla sekwencji sterowania AB\, A, AB, B, A\B, A\, A\B\, B\ kąt obrotu rotora jest równy 45°, a więc stanowi połowę kąta obrotu dla pełnego kroku. Z tego względu przedstawioną metodę sterowania nazwano półkrokową.

Sterowanie mikrokrokowe

Sterowanie półkrokowe rozwiązało problem rozdzielczości i drgań silnika krokowego, ale nadal efekt nie był idealny. Sama nazwa - silnik krokowy, może sugerować, że kąty obrotu rotora są zawarte tylko w pewnym ograniczonym zbiorze wartości wynikających z budowy wewnętrznej silnika i metodzie cyfrowego poniekąd sterowania. Mówiąc o cyfrowym sterowaniu, mamy na myśli fakt, że dane uzwojenie przyjmuje w trakcie pracy tylko dwa stany: może być włączone albo wyłączone. W tej sytuacji jedyną metodą poprawiania rozdzielczości jest zwiększanie liczby uzwojeń, co z czysto mechanicznych względów jest mocno ograniczone. No dobrze, ale strumień magnetyczny wytwarzany w rdzeniu cewki jest proporcjonalny do natężenia prądu płynącego w uzwojeniach. Odpowiednio sterując tym strumieniem, można więc uzyskać pośrednie położenia rotora. To jest właśnie idea sterowania mikrokrokowego. Nie zapomnijmy jednak o tym, że mamy do czynienia z silnikiem krokowym, a więc sterownik powinien mieć w każdej chwili pełną kontrolę nad nim. Musi mieć możliwość zatrzymania silnika w określonym położeniu. Jeśli rotor ma być ustawiany w pozycjach pośrednich między pełnymi krokami, konieczne będzie generowanie odpowiednio dobranych dla tego ustawienia napięć zasilających uzwojenia silnika. Nawet bez głębszej analizy można przypuszczać, że równomierny obrót rotora uzyska się dla przesuniętych o 90° przebiegów sinusoidalnych. Sterownik silnika krokowego generuje jednak z definicji napięcia o wartościach dyskretnych.

Zatem powinien jak najdokładniej odzwierciedlać przebiegi analogowe. Oprócz wspomnianych już przebiegów sinusoidalnych spotykane są np. przebiegi prostokątne.

Rysunek 18. Przebiegi prądowe w uzwojeniach silnika krokowego przy sterowaniu mikrokrokowym

Sterowniki zapewniające pracę mikrokrokową są dostępne w postaci układów scalonych oferowanych przez wielu producentów. Przykład sterowania mikrokrokowego pokazano na rysunku 18. Zaznaczono natężenia prądów w uzwojeniach A i B uzyskiwane za pośrednictwem odpowiednio zaimplementowanego algorytmu. Już przy powierzchownym spojrzeniu na wykres nasuwa się wniosek, że przy ustalonej częstotliwości taktowania silnik będzie poruszał się znaczenie wolniej niż przy sterowaniu pełno- czy nawet półkrokowym. Jest to cena za zwiększenie rozdzielczości i zmniejszenie drgań i rezonansów mechanicznych.

Niekorzystne zjawiska mechaniczne i elektryczne występujące w silniku krokowym

Silnik krokowy, nawet mimo małej wielkości, jest dość złożonym urządzeniem mechanicznym. Jego elementy mają swoje wymiary i masę, a co za tym idzie charakteryzują się również określoną bezwładnością. W chwili wykonywania kroku rotor musi obrócić się o charakterystyczny dla danego typu silnika kąt. Nawet przy impulsowym wymuszeniu przepływu prądu w uzwojeniach, rotor, jak każdy obiekt fizyczny, najpierw musi być rozpędzony, a następnie wyhamowany w pozycji końcowej wykonywanego kroku. Jest to ruch bardzo gwałtowny, szczególnie przy sterowaniu pełnokrokowym. Rotor nigdy nie zatrzymuje się nagle (w zerowym czasie) w pozycji końcowej. Zawsze podlega on pewnym drganiom o gasnącym charakterze. Dopiero gdy one wygasną, można mówić o wykonaniu kroku. Czas wygasania drgań własnych zależy od własności mechanicznych samego silnika, ale też np. od obciążenia wału. Zagadnienie to staje się więc szczególnie istotne, gdy obciążenie może ulegać zmianom. Czas wygaszania drgań własnych ogranicza częstotliwość sterowania silnikiem. Impulsy sterujące nie mogą pojawiać się przed wygaśnięciem drgań, gdyż spowoduje to zablokowanie silnika. Jest to główny czynnik ograniczający maksymalną prędkość obrotową silnika. Efekty te są minimalizowane przez stosowanie sterowania półkrokowego, a przede wszystkim mikrokrokowego.

Bezwładność może być nie tylko mechaniczna. Silnik zawiera uzwojenia, które są elementam.in.ukcyjnymi. Jeśli mówimy o zasilaniu impulsowym układów z indukcyjnościami, to wcześniej czy później musimy się liczyć z problemami. Pojawiają się one wraz ze wzrostem częstotliwości sterowania. Cewki o określonej indukcyjności i rezystancji tworzą układ RL o stałej czasowej L/R. Parametr ten, jak wiadomo, decyduje o szybkości narastania prądu w takim układzie pobudzanym sygnałem impulsowym. Przy zbyt dużej częstotliwości sterowania prąd nie zdąży narosnąć do swojej maksymalnej wartości, gdyż wcześniej nastąpi przełączenie. Nie wytworzy więc pełnego strumienia magnetycznego w rdzeniu, a to będzie przyczyną zmniejszenia momentu obrotowego silnika, a w przypadku krytycznym jego zatrzymania. Jest to ważny wniosek. Okazuje się, że moment obrotowy silnika krokowego zmniejsza się wraz ze wzrostem prędkości obrotowej (szybkości przełączania). W stałej czasowej rezystancja występuje w mianowniku, można więc sądzić, że jej zwiększenie skróci czas narastania prądu w uzwojeniu. Jednak dodatkowa rezystancja ograniczy maksymalną wartość prądu płynącego w uzwojeniu, a dodatkowo spowoduje wzrost strat.

Opisane zjawisko stanowi dość poważny problem dla konstruktorów i jest rozwiązywany innymi, dużo bardziej zaawansowanymi metodami. Dodatkowa rezystancja jest np. zastępowana źródłem prądowym, zwiększane jest napięcie zasilające, a nawet wprowadza się dodatkowe źródło zasilające, które jest na krótko uruchamiane w pierwszej fazie taktu. Spotykane są też sterowniki pracujące techniką choperową. Wytwarzają one serię impulsów o dużo większej częstotliwości od częstotliwości przełączania, ale zapewniają odpowiednio wysoki prąd średni. Wszystkie te metody są realizowane przez mocno specjalizowane sterowniki silników krokowych.

Warto jeszcze zwrócić uwagę na to, że praca silnika krokowego nie zawsze polega na ciągłym obracaniu wirnika, jak w zwykłym silniku. W ogólnym przypadku może być wymagane obrócenie rotora do określonej pozycji i zatrzymanie go. Aby jednak było to możliwe dla obciążonego silnika, w ustalonej pozycji przez uzwojenia musi przepływać prąd nawet rzędu kilku amperów. Silniki nagrzewają się więc często do wysokich temperatur. Czynnik ten powinien być brany pod uwagę przy projektowaniu aplikacji.

Gubienie kroków

Urządzenia z silnikami krokowymi w wielu przypadkach mogą pracować w otwartej pętli. Oznacza to, że mikrokontroler sterujący nie otrzymuje żadnej informacji zwrotnej o bieżącym położeniu wirnika. Nie stanowi to żadnego problemu w prawidłowo działającym urządzeniu, gdyż procesor wysyła takie sygnały sterujące, które powinny skutkować obrotem wirnika do założonej pozycji. Niejako więc procesor zna pozycję rotora. W praktyce mogą wystąpić jednak sytuacje, które zakłócą pracę takiego algorytmu. Wiemy już, że moment obrotowy silnika spada wraz z prędkością. Może się zdarzyć, że obciążenie silnika okaże się zbyt duże, aby rotor zajął założoną pozycję. Mówimy w takim przypadku o gubieniu kroków. Rozwiązaniem tego problemu jest dobranie silnika o odpowiedniej mocy (zapewniającej wystarczający moment obrotowy dla największego dopuszczalnego obciążenia) albo zastosowanie jakiegoś rozwiązania ze sprzężeniem zwrotnym, np. z użyciem enkodera.

Scalone sterowniki silników krokowych

Wiemy już, że do sterowania silnika krokowego potrzebny jest układ generujący wymaganą sekwencję sterującą oraz stopień końcowy o wymaganej wydajności prądowej. W prostych aplikacjach do generowania przebiegów w zupełności może wystarczyć mikrokontroler, jednak do realizacji bardziej wymagających algorytmów, np. do obsługi mikrokrokowej, pracy z dużymi prędkościami obrotowymi itp., zaangażowanie procesora może być zbyt duże. Zwykle wykonuje on jeszcze szereg innych zadań. Konieczne jest wówczas sięganie po specjalizowane sterowniki dostępne w postaci układów scalonych. Podobnie jest z końcówkami mocy. Można je realizować z dyskretnych tranzystorów bipolarnych lub MOSFET, lecz nie ma to większego uzasadnienia, gdyż bez problemu można je zastąpić scalonymi mostkami H. Znacznie ułatwiają projektowanie sterowników nawet dwufazowych silników bipolarnych a ich ceny nie są wysokie. Przykładowe układy tej grupy to: popularny driver ULN2803A, a także L293D, L297, L298, PBD3517/1, TLE5205.

Do bardziej wymagających aplikacji warto natomiast dobrze zapoznać się z ofertą scalonych kompletnych sterowników przystosowanych do obsługi różnych typów silników, umożliwiających pracę mikrokrokową z optymalizacją prądu uzwojeń (np. choperowych) itp. Przykładem niech będą sterowniki firmy Trinamic. Są to układy scalone, jak również gotowe moduły przeznaczone do aplikacji sterowania ruchem. Komunikują się z urządzeniem nadrzędnym (mikrokontrolerem) za pośrednictwem specjalnie opracowanego protokołu TMCL (Trinamic Motion Control Language), który może być bardzo łatwo implementowany we własnych systemach użytkownika. Termin „sterowanie ruchem” oznacza, że układy te mają zaszyte algorytmy optymalizujące przyspieszenia i opóźnienia przemieszczającego się za pośrednictwem silników krokowych obiektu. Są w nich wykorzystywane m.in. charakterystyki typu: 3-punktowa, 6-punktowa i s-shape. Obszerny opis zamieściliśmy w EP 10/2018.

Serwonapędy

Urządzenia wykonawcze służące do kontroli ruchu i precyzyjnego pozycjonowania nazywane są serwonapędami. To podstawowe elementy współczesnych systemów automatyki przemysłowej. Pracują w zamkniętej pętli sprzężenia, w której źródłem informacji zwrotnej jest enkoder, czujnik Halla lub rezolwer (czujnik kąta). Serwonapęd zapewnia precyzyjne sterowanie z zachowaniem dużej dynamiki ruchu. Podstawowym elementem serwonapędu jest serwosilnik. Najczęściej jest to bezszczotkowy silnik synchroniczny prądu przemiennego lub prądu stałego. W razie konieczności jest on uzupełniany przekładniami planetarnymi i specjalnymi hamulcami (np. elektromagnetycznymi). Spotykane są również rozwiązania z silnikami krokowymi. Asortyment serwosilników i serwosterowników jest bardzo bogaty. Dostępne są zestawy przystosowane do pracy z prądami dochodzącymi do kilkudziesięciu amperów. Ze względu na możliwość generowania silnych zakłóceń elektromagnetycznych często są wyposażane w filtry EMC. Z kolei praca w ciężkich warunkach przemysłowych narzuca wymóg zapewnienia wysokiego stopnia ochrony dla obudów (IP54, IP55).

Serwonapęd, a właściwie jego sterownik, reaguje w czasie rzeczywistym na ewentualne zmiany obciążenia wału serwosilnika, zmiany napięcia zasilającego lub inne zakłócenia, odpowiednio je kompensując i zawsze ustawiając położenie wału w zadanym położeniu. Moce serwonapędów używanych w automatyce przemysłowej osiągają wartości nawet kilku kilowatów, a typowe prędkości obrotowe są rzędu 3000 obr./min dla pracy ciągłej i 5000 obr./min dla pracy chwilowej. Rozróżniane są również wartości chwilowe i ciągłe uzyskiwanych momentów siły. Przykładowe nominalne wartości momentów siły dla serwomechanizmów o mocach rzędu kilkuset watów zawierają się w przedziale od ok. 0,5 Nm do ok. 3 Nm, ale np. serwomechanizm SMH180D-0440 produkowany przez firmę Kinco o mocy 4,4 kW charakteryzuje się nominalnym momentem siły wynoszącym 28 Nm.

Serwonapędy są instalowane w systemach automatyki zawierających wiele różnych urządzeń, nie tylko serwonapędów. Poszczególne elementy muszą się komunikować ze sobą, jeśli nie bezpośrednio, to przez jakiś element nadzorujący. Do komunikacji są stosowane interfejsy sieciowe, takie jak: Profibus, Profinet, CAN, Modbus, EtherCAT czy podobne. Niektórzy producenci opracowują też własne protokoły.

Świetlana przyszłość automatyki

Opisane w artykule silniki krokowe i serwonapędy to nierozłączne elementy automatyki nie tylko przemysłowej. Już dziś w każdym biurze, a nawet domu można znaleźć kilka urządzeń, w których istotną funkcję pełnią silniki krokowe (czytniki płytek CD, drukarki). Często użytkownicy nawet o tym nie wiedzą, choć mają do tego prawo, gdyż prawdopodobnie większość osób określanych jako nietechniczne nawet nie wie, co to są silniki krokowe.

O rozwój silników krokowych i serwonapędów w sprzęcie profesjonalnym raczej nie musimy się martwić - wymuszają go po prostu potrzeby rynku i stale rosnące wymagania użytkowników. Od pewnego czasu można obserwować rosnące zainteresowanie silnikami krokowymi wśród hobbystów. Powstają amatorskie konstrukcje obrabiarek CNC, ploterów czy nawet drukarek 3D. Większość obsługiwana przez tanie sterowniki dostępne w wielu sklepach internetowych i oczywiście Arduino lub Raspberry Pi. Taką działającą aplikację można wykonać w jeden wieczór, a eksperyment może być doskonałą zachętą do zainteresowania się automatyką. Ta profesjonalna jest jednak o wiele bardziej skomplikowana i wymagająca bardzo obszernej i niełatwej do opanowania wiedzy.

Jarosław Doliński, EP

Zaloguj

Zaloguj