Zrozumienie zasad działania innych elementów elektronicznych nie stanowiło większego problemu.

Natomiast wielu elektronikom trudno było przyswoić zagadnienia związane z indukcyjnością. I niewiele pomagało prawdziwe w sumie stwierdzenie, że „cewki działają tak samo jak kondensatory, tylko odwrotnie”. Niektórzy do dziś pamiętają jedynie łatwo trafiające do przekonania powiedzenie: prąd w cewce opóźnia się względem napięcia, bo... zaplątuje się w zwojach.

Działanie kondensatorów łatwo poczuć intuicyjnie, ponieważ ich zachowanie stanowi analogię zachowania obiektów z naszego życia codziennego, w najprostszym przypadku choćby wiadra z wodą. Natomiast początkującym trudno wyobrazić i przyswoić sobie „odwrotne” działanie cewek. Nawet gdy ktoś już zaakceptował fakt, że napięcie samoindukcji może stać się dowolnie duże i zrozumiał podstawową zależność u=-L(Δi/Δt), nie stawał się ekspertem. Kolejnym problemem było zrozumienie ograniczeń, związanych z wykorzystaniem rdzeni ferromagnetycznych, które z jednej strony są błogosławieństwem, z drugiej - podstawowym źródłem kłopotów.

Gdy elektronik przebrnął także i przez te zagadnienia, trafiał na kolejny orzech do zgryzienia: często z wykorzystaniem niedoskonałego rdzenia musiał zaprojektować cewkę lub transformator o dokładnie określonych właściwościach. Te parametry to nie tylko indukcyjność i prąd maksymalny, ale też dobroć, stabilność cieplna oraz skłonność do wytwarzania zakłóceń i wrażliwość na zewnętrzne zakłócenia.

Dawniej wielu elektroników, nie tylko hobbystów, zmuszonych było nie tylko zaprojektować, ale i samodzielnie wykonać cewkę czy transformator. A nie jest łatwe porządne nawinięcie uzwojenia z zastosowaniem sekcjonowania i przekładek, zawierającego kilkanaście tysięcy zwojów drucikiem przypominającym włos, o średnicy 0,07 czy nawet 0,06 mm. Do tego dochodzi jeszcze porządne złożenie rdzenia z blaszanych kształtek. A takie dławiki stosowano w urządzeniach lampowych

Szczęśliwie rozwój techniki zmniejszył zapotrzebowanie na rozmaite elementy indukcyjne, zwłaszcza te precyzyjne, stosowane w filtrach, rozdzielających sygnały o różnych częstotliwościach. Dziś takie filtry realizowane są zupełnie inaczej, najczęściej cyfrowo. Obecnie mówiąc o indukcyjnościach do filtrów, mamy na myśli filtry przeciwzakłóceniowe.

Elementy indukcyjne nadal stanowią bardzo ważny składnik urządzeń elektronicznych, ale dziś sytuacja jest łatwiejsza pod wieloma względami. Niezbyt często element indukcyjny trzeba projektować dokładnie pod specyficzne potrzeby. W ogromnej większości przypadków można wykorzystać gotowe elementy z szerokiej oferty producentów i dystrybutorów. Niemniej nadal trzeba, a przynajmniej wypadałoby rozumieć parametry, a w szczególności ograniczenia wystepujące w cewkach i transformatorach.

Zakup elementów indukcyjnych u ich producenta w naturalny sposób związany jest z konsultacjami. Bo przecież producent to nie tylko kierownictwo firmy, maszyny i robotnicy, ale też ekipa fachowców w biurze konstrukcyjnym.

Gorzej jest (może być) przy zakupie elementów u dystrybutora. Pamiętajmy, że elementy indukcyjne zawsze były i nadal są, zmorą większości elektroników z uwagi na specyficzne parametry i ograniczenia. Zapewne nie są jednak zmorą większości handlowców, którzy po prostu nie czują szczegółów technicznych. Dlatego przy zakupie elementów indukcyjnych u dystrybutora jakiegoś dużego zagranicznego koncernu trzeba zadać sobie pytanie: czy jesteśmy pewni, co dokładnie chcemy kupić?

Jeżeli jesteśmy pewni, to nie ma problemu. Ale jeśli w grę wchodzą konsultacje w sprawie doboru elementu o optymalnych właściwościach i optymalnej cenie, to otwarte pozostaje pytanie, czy pracownicy dystrybutora mają odpowiednia wiedzę? Czy może lepiej konsultować swoje potrzeby z pracującymi dla producenta fachowcami, którzy według potrzeb klientów projektują elementy indukcyjne z wykorzystaniem współcześnie dostępnych materiałów ferromagnetycznych?

Jak to w życiu bywa, jednoznacznej odpowiedzi nie ma. Aby wybrać optymalne rozwiązanie, zawsze trzeba rozważyć sytuację i wziąć pod uwagę szereg czynników, nie tylko ściśle technicznych.

Autor w czasie pisania tego materiału stoi przed dylematem wyboru źródła zasilania, a konkretnie zasilacza buforowego dla zastawu akumulatorów rezerwowych (SLA 360 Ah) do inteligentnego domu, raczej domku. W grę wchodzi albo zastosowanie transformatora toroidalnego, albo zasilacza impulsowego, prawdopodobnie z przetwornicą wstępną PFC. Każde z rozwiązań ma różne zalety i wady.

Jednym z aspektów jest to, co powiedział inżynier Mamoń w kultowym filmie Rejs. Zapewne inżynier Mamoń elektronikiem nie był, niemniej wyraził skłonność wielu elektroników konstruktorów i decydentów mówiąc:

Proszę pana, ja jestem umysł ścisły. Mnie się podobają melodie, które już raz słyszałem. Po prostu. No… To… Poprzez… No reminiscencję. No jakże może podobać mi się piosenka, którą pierwszy raz słyszę.

Tak, lubimy to, co znamy. Często trzymamy się utartych ścieżek i szablonów, które nie wiadomo jak i kiedy uformowały się, a następnie utrwaliły w naszych głowach. Z jednej strony to dobrze, bo wcześniejsze doświadczenia procentują w kolejnych rozwiązaniach. Ale może jednak warto otworzyć się na nieszablonowe, nowocześniejsze rozwiązanie, które okaże się znacząco lepsze? Dotyczy to także wykorzystania elementów indukcyjnych. Często decyzja nie jest łatwa, bo w grę wchodzi szereg czynników. W każdym razie warto dbać, by stale mieć otwarty umysł, by nadążać nie tylko za zmianami sytuacji ekonomicznej, ale też nadążać za postępem.

Wprawdzie postęp w dziedzinie samych elementów indukcyjnych jest nieporównanie mniejszy i powolniejszy, niż na przykład w dziedzinie półprzewodników, niemniej i tu daje się wyraźnie zauważyć.

Trzeba też rozumieć, na czym ten postęp polega. Otóż także w dziedzinie elementów indukcyjnych podstawowe zasady nie mogą się zmienić, a zasadniczo postęp polega na stosowaniu materiałów ferromagnetycznych o coraz lepszych właściwościach. Lepszych, ale można powiedzieć: tylko trochę lepszych. Ogromny postęp w zakresie miniaturyzacji przetwornic i zasilaczy impulsowych wcale nie wynika ze stosowania elementów indukcyjnych o parametrach wielokrotnie lepszych niż dawniej.

Nie! Ich parametry są „tylko trochę lepsze”, a postęp wynika głównie z ogromnego wzrostu częstotliwości pracy, co jest zasługą przede wszystkim półprzewodnikowych kluczy - przełączników (krzemowych tranzystorów MOSFET, a ostatnio coraz częściej tranzystorów z węglika krzemu SiC i azotku galu GaN), ich sterowników oraz coraz lepszych rozwiązań układowych (zwłaszcza przetwornic rezonansowych).

Nie zawsze sytuacja jest jasna i oczywista. Zwiększanie częstotliwości pracy znakomicie zwiększa gęstość mocy (moc przypadającą na jednostkę masy lub objętości przetwornicy), ale jednocześnie zwiększa problemy z kompatybilnością elektromagnetyczną EMC.

W sprzęcie powszechnego użytku oprócz cech użytkowych i atrakcyjności dla klienta, podstawową sprawą jest obniżanie kosztów, co na przykład dziś oznacza odejście od klasycznych transformatorów na rzecz zasilaczy impulsowych - przetwornic. Klasyczne, ciężkie transformatory raz na zawsze znikły ze sprzętu powszechnego użytku.

Słabo zorientowanym wydaje się, że przetwornice impulsowe, które dziś już są tańsze od zasilaczy z klasycznymi transformatorami, mają same zalety. Tak nie jest i to z kilku powodów. Spektakularnym przykładem są najtańsze chińskie moduły: przetwornice, impulsowe zasilacze sieciowe, a także impulsowe wzmacniacze audio (różne odmiany klasy D). Ich najważniejszą, czasem jedyną zaletą jest niska cena, natomiast często nie spełniają one żadnych wymagań dotyczących kompatybilności elektromagnetycznej EMC oraz bezpieczeństwa (nie mają też znaku CE).

Celem tego artykułu nie jest wyjaśnianie szerokiego i złożonego problemu EMC oraz kwestii oddzielenia galwanicznego i bezpieczeństwa, ani ze strony przepisów i norm, ani ze strony realnych kłopotów z tym związanych. Celem artykułu nie jest też tłumaczenie dwuznaczności powiedzenia: lepsze jest wrogiem dobrego. W każdym razie różne skądinąd nowoczesne układy impulsowe mogą sprawiać wiele kłopotów, dlatego w zastosowaniach innych niż urządzenia masowej produkcji jak najbardziej nadal jest miejsce na klasyczne transformatory sieciowe. Nadal jest mnóstwo zastosowań, gdzie redukcja masy i objętości nie ma większego (lub żadnego) znaczenia, a liczy się niezawodność. W szeregu zastosowań, jak na przykład w urządzeniach medycznych, aparaturze pomiarowej, bardzo ważna jest też minimalizacja poziomu zakłóceń. Wtedy zastosowanie starych dobrych klasycznych transformatorów sieciowych jest niemal koniecznością.

Ponieważ Czytelnikami tego materiału są osoby o różnym poziomie wiedzy na tematy związane z elementami indukcyjnymi, a "cewki są zmorą elektroników", więc należałoby przypomnieć podstawowe informacje w dużym skrócie i w sposób, który może zaskoczy fachowców.

Niewielki łyk historii i podstaw

Cewka lub uzwojenie transformatora to najczęściej pewna liczba zwojów drutu. Najmniej zorientowanym potrzebna jest odpowiedź na podstawowe pytanie: po co w elementach indukcyjnych stosować rdzenie, które sprawiają tyle kłopotów?

Bodaj najprostsza odpowiedź brzmi: w sumie chodzi przede wszystkim o zmniejszenie strat i częściowo o możliwość miniaturyzacji.

Otóż dodanie rdzenia ferromagnetycznego pozwala uzyskać dużą indukcyjność przy małej liczbie zwojów. Gdybyśmy chcieli zbudować cewkę powietrzną o znaczącej indukcyjności, bez rdzenia, to musiałaby ona mieć mnóstwo, powiedzmy tysiące zwojów. Gdyby ją nawinąć cieniutkim drucikiem, by cewka miała niedużą masę, ale miałaby nieakceptowalnie wielką rezystancję. A to przy przepływie prądu powodowałoby nieakceptowalnie duże straty (P=I2R). Gdyby z kolei taka cewka miała mieć niedużą rezystancję, musiałaby być nawinięta bardzo grubym drutem, co z kolei dałoby nieakceptowalne rozmiary, masę i cenę.

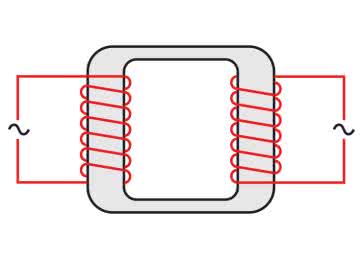

W przypadku transformatorów można podać dodatkowe następujące wyjaśnienie, przedstawiające sprawę z innego punktu widzenia: w uzwojeniu wtórnym indukuje się napięcie (i może płynąc prąd) zgodnie z prawem Faradaya, które mówi, iż indukowane napięcie (siła elektromotoryczna indukcji) jest wprost proporcjonalne do szybkości zmian strumienia indukcji pola magnetycznego, co można wyrazić wzorem:

Najprościej biorąc, aby uzyskać duże zmiany strumienia, pożądana jest też jak największa wartość tego strumienia magnetycznego (Φ) obejmującego uzwojenie wtórne. Tymczasem ten strumień magnetyczny jest wytwarzany przez prąd (magnesujący) płynący w uzwojeniu pierwotnym. Dodanie rdzenia ferromagnetycznego powoduje, że przy tym samym prądzie pierwotnym (magnesującym) uzyskujemy, i to niejako za darmo, dużo silniejszy strumień magnetyczny. Można powiedzieć, że obecność rdzenia za darmo zwiększa strumień magnetyczny (i indukcję B, czyli gęstość tego strumienia). Najogólniej biorąc, stopień tego zwiększania strumieni określa parametr zwany przenikalnością magnetyczną (µ). Najczęściej mówimy o przenikalności względnej, pokazującej ile razy przenikalność danego materiału jest większa od przenikalności magnetycznej próżni.

Nie ulega wątpliwości, że pożądane są rdzenie o jak największej przenikalności magnetycznej. Problem w tym, że niewiele substancji (materiałów) ma właściwości ferromagnetyczne, wzmacniające pole magnetyczne. Podstawowe to popularne pierwiastki: żelazo, nikiel, a także kobalt, metale ziem rzadkich oraz liczne związki tych i innych pierwiastków (znane są też nieliczne ferromagnetyki organiczne).

Co ciekawe, bardzo dużą przenikalność magnetyczną, rzędu kilku do kilkunastu tysięcy ma... najzwyklejsze, popularne i bardzo tanie żelazo. Czyste żelazo - pierwiastek chemiczny o symbolu Fe, a także jego związki i stopy z innymi pierwiastkami. Dlatego też najpierw, w XIX wieku żelazo, a potem blachy stalowe były pierwszymi materiałami, pełniącymi rolę rdzeni.

Oprócz przenikalności, drugą ważną kwestią jest problem nasycenia rdzenia. Pole magnetyczne często wyobrażamy sobie i przestawiamy sobie graficznie jako mniej lub bardziej liczne zamknięte linie sił pola. Mówimy że strumień magnetyczny Φ to liczba tych linii, a ich gęstość w materiale rdzenia to indukcja magnetyczna B. Problem w tym, że materiały ferromagnetyczne spełniają swoją rolę wzmacniania pola magnetycznego, czyli zachowują dużą wartość przenikalności µ tylko do określonej gęstości strumienia, czyli do jakiejś określonej maksymalnej wartości indukcji B (BSAT). Ta maksymalna wartość indukcji B, zwana indukcją nasycenia, jest różna dla poszczególnych materiałów magnetycznych. Aby pracować z silnym polem magnetycznym (o dużej liczbie linii sił pola), konieczne jest zastosowanie rdzenia o na tyle dużym przekroju, żeby gęstość strumienia (indukcja B) nie była większa od indukcji nasycenia dopuszczalnej dla danego materiału rdzenia. Dla danego strumienia, rdzeń o większej indukcji nasycenia może być po prostu mniejszy.

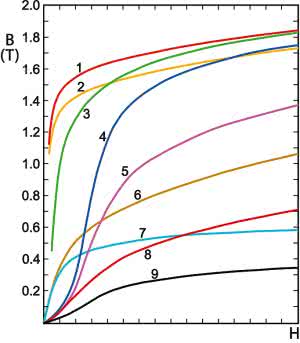

Rysunek 2. Krzywe magnesowania pierwotnego różnych materiałów: kilku odmian stali (1, 2, 3, 4, 5), lanego żelaza (6), niklu (7), kobaltu (8) i magnetytu (9)

Co ciekawe, indukcja nasycenia jest duża, jedna z największych, dla popularnego żelaza, ponad 1,5 tesli, natomiast dla rdzeni ferrytowych jest dużo mniejsza, rzędu 0,2...0,4 tesli. Rysunek 2 pokazuje krzywe magnesowania pierwotnego różnych materiałów, w tym kilku odmian stali (1, 2, 3, 4, 5), lanego żelaza (6) a także niklu (7), kobaltu (8) i magnetytu (9). Niezaznaczone tu krzywe magnesowania ferrytów przebiegałyby podobnie, jak trzy najniższe krzywe (7…9).

Dlaczego więc rdzenie elementów magnetycznych nie są wykonywane z czystego żelaza i stali? Przecież żelazo ma i bardzo dużą przenikalność, i dużą indukcję nasycenia!

Przyczyną są straty, polegające na wydzielaniu się ciepła w rdzeniu. Straty są tym większe, im większa jest indukcja, większa częstotliwość pracy, a ponadto trochę rosną z upływem czasu (starzenie).

Chodzi między innymi o straty w rdzeniu, wywołane przepływem tak zwanych prądów wirowych (eddy currents). Problem w tym, że obecność zmiennego pola magnetycznego powoduje indukowanie napięć nie tylko w uzwojeniach, ale we wszystkich materiałach przewodzących, także w żelaznym rdzeniu, co oznacza właśnie przepływ w rdzeniu prądów wirowych. Te prądy płynąc przez rezystancję materiału rdzenia powodują straty w postaci wydzielanego ciepła (P=I2R).

Najprościej biorąc, dodatek do żelaza krzemu (blachy żelazokrzemowe) zwiększa rezystywność materiału rdzenia, co zmniejsza prądy wirowe i straty. W praktyce stosowane są blachy żelazokrzemowe o zawartości krzemu 1,5...3%. Większa zawartość Si, rzędu 7%, zmniejsza straty jeszcze bardziej, ale materiał staje sie bardzo kruchy i praktycznie nie nadaje się do obróbki mechanicznej.

Dodatkowo prądy wirowe są mniejsze, jeśli rdzeń ma postać jak najcieńszych blaszek izolowanych nieprzewodzącym lakierem - wtedy prądy wirowe zostają ograniczone do malutkich pętli, zawierających sie w poszczególnych blaszkach.

Niestety dodanie do żelaza krzemu i podzielenie rdzenia na najcieńsze nawet blaszki nie rozwiązuje problemu strat do końca. Trzeba pamiętać o drugim głównym rodzaju strat. Otóż podczas pracy, w rdzeniach występuje zmienne pole magnetyczne, a to oznacza większe i mniejsze chwilowe namagnesowanie, a nawet przemagnesowanie rdzenia w przeciwnym kierunku. Wszystkie materiały ferromagnetyczne mają pewną cechę, która w większości przypadków jest ułomnością i przyczyną problemu, a pożądana jest tylko w magnesach trwałych. Chodzi o histerezę, czyli swego rodzaju pamięć magnesowania, przez co graficznym przedstawieniem wykresu magnesowania materiału ferromagnetycznego nie jest ani linia prosta, ani linia łamana (w dwóch miejscach). Wykresem tym jest pętla, określona przez indukcję nasycenia oraz tak zwaną pozostałość magnetyczną i koercję. Przykład na rysunku 3.

Poszczególne materiały ferromagnetyczne mają bardzo różne pętle histerezy.

Podczas przemagnesowywania rdzenia histereza magnetyczna jest przyczyną tak zwanych strat histerezowych. Najprościej biorąc, czym szersza pętla histerezy i czym większa częstotliwość, tym większe straty histerezowe. I tu wracamy do praktyki. Nie zapominajmy, że kluczową kwestią jest wielkość strat, zarówno w uzwojeniu, co nazywa się stratami w miedzi, jak i w rdzeniu, co do dziś niezbyt trafnie nazywa się stratami w żelazie. Od dawna prostą, jak najbardziej sensowną regułą było takie projektowanie elementów magnetycznych, żeby straty ogólne były akceptowalne dla danego zastosowania i żeby straty w miedzi były w przybliżeniu równe stratom w żelazie.

W świadomości wielu elektroników zakorzenione jest (nieprawdziwe dziś) wyobrażenie, iż mamy dwie główne grupy materiałów magnetycznych. Jedna grupa to rozmaite blachy, w których podstawowymi składnikami jest żelazo i nikiel. Druga grupa to ferryty, które najprościej biorąc są ceramicznymi spiekami różnych tlenków metali, przede wszystkim żelaza i niklu oraz dodatków innych tlenków, m.in. manganu, boru, cynku, itru, ...

Rdzenie z blach stosowane były od ponad stu lat w elementach indukcyjnych, pracujących przy częstotliwościach niskich, głównie częstotliwości sieci energetycznej 50 Hz (60 Hz). Przy wyższych częstotliwościach, już od jednego kiloherca wzwyż, stosowano ferryty.

A czy transformatora sieciowego 50 Hz nie można zrealizować na rdzeniu ferrytowym?

Otóż jak najbardziej można! Tylko najprościej mówiąc, z uwagi na niedużą przenikalność i niedużą indukcję nasycenia, taki ferrytowy transformator 50 Hz musiałby mieć o wiele więcej zwojów, co niekorzystnie zwiększyłoby straty w miedzi. Lepszy i tańszy jest transformator 50 Hz z rdzeniem z tanich blach stalowych - żelazokrzemowych.

A czy można zbudować dławik w.cz. albo transformator do zasilacza impulsowego z rdzeniem z blach żelazokrzemowych?

Teoretycznie tak. Ale z tym byłby większy kłopot. Wprawdzie indukcja nasycenia żelaza jest duża, ale nie da się jej wykorzystać, bowiem ze wzrostem częstotliwości i wraz ze wzrostem indukcji ogromnie rosną straty w rdzeniu. Blachy żelazokrzemowe po prostu nie nadają się do pracy przy wysokich częstotliwościach.

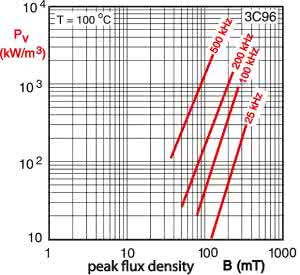

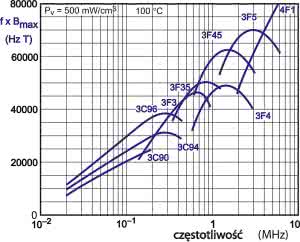

Rysunek 4. Wykres zależności strat od częstotliwości i szczytowego namagnesowania (indukcji) dla pewnego ferrytu

Rysunek 5. Przebieg współczynnika jakości (performance factor) w funkcji częstotliwości dla różnych materiałów

Podobnie jest z różnymi rodzajami ferrytów i innych materiałów: straty zawsze rosną ze wzrostem częstotliwości. Każdy materiał ferromagnetyczny ma określone straty przy danej częstotliwości i określonej indukcji. Rysunek 4 pokazuje zależność strat od częstotliwości i szczytowego namagnesowania (indukcji) dla pewnego ferrytu.

Z kolei rysunek 5 pokazuje przebieg tak zwanego współczynnika jakości (performance factor) w funkcji częstotliwości dla różnych materiałów. Materiały, które przy wyższych częstotliwościach mają mniejsze straty, mają też gorszą, mniejszą przenikalność i zwykle też mniejszą indukcję nasycenia. Jednak stosujemy je przy wysokich częstotliwościach właśnie z uwagi na mniejsze straty w rdzeniu. I właśnie wypadkowa wielkość strat jest czynnikiem decydującym o wyborze materiału rdzenia do danego zastosowania.

Dziś często materiał magnetyczny pracuje przy tak wysokich częstotliwościach, że właśnie z uwagi na rosnące straty dobieramy indukcję w rdzeniu znacznie mniejszą, niż indukcja nasycenia. Praca przy maksymalnej dopuszczalnej indukcji doprowadziłaby do przegrzania rdzenia i uzwojeń, a nawet osiągnięcia przez rdzeń tak zwanego punktu Curie czyli temperatury, w której straci on właściwości ferromagnetyczne (temperatury Neela w ferrytach).

Te rozważania dotyczą przede wszystkim transformatorów i dławików przekazujących i magazynujących energię.

Jeszcze inne aspekty trzeba uwzględnić przy projektowaniu elementów magnetycznych o innym przeznaczeniu. Dziś coraz rzadziej wykorzystujemy cewki w obwodach rezonansowych i filtrujących, gdzie kluczowymi czynnikami są stabilność i liniowość. Coraz rzadziej materiały magnetyczne pełnią rolę ekranów ochronnych przed przenikaniem pola magnetycznego. Ale coraz częściej wykorzystujemy, wręcz musimy wykorzystywać elementy indukcyjne służące do szerokopasmowej filtracji zakłóceń. Wtedy kwestia stratności nabiera innego znaczenia. Nikną jedne problemy, a nabierają znaczenia inne, na przykład sprawa nieuniknionych pojemności i wynikającego stąd realnego zakresu częstotliwości pracy. Dlatego do poszczególnych zastosowań wykorzystujemy rdzenie z innych materiałów.

Fascynująca historia ferromagnetyków

Jak wspomnieliśmy, wielu elektroników ma zakorzenione wyobrażenie, że pierwsze historycznie rodzaje materiałów magnetycznych to po pierwsze żelazo i stal żelazokrzemowa, a po drugie ferryty, natomiast inne materiały, jak rdzenie amorficzne, proszkowe i nanokrystaliczne to wynalazek ostatnich lat. Po części jest to prawda, ale błędne wyobrażenia dotyczą ferrytów i rdzeni proszkowych.

Systematyczne badania zjawisk i materiałów magnetycznych podjęto głównie we Francji i Anglii w latach 20. XIX wieku, czyli niedługo po wojnach napoleońskich i pokoju wiedeńskim.

Wskaźnikiem pola magnetycznego i przepływu prądu (stałego) była wtedy igła kompasu magnetycznego. Szybko zauważono, iż zwyczajne żelazo silnie wzmacnia, ale też ekranuje pole magnetyczne. Później przy eksperymentach z prądami zmiennymi okazało się, że w silnym zmiennym polu magnetycznym żelazo mocno się grzeje i nie spełnia oczekiwanej roli. Sporo ponad sto lat temu wynaleziono blachę żelazokrzemową, gdzie dodatek krzemu i podział na elektrycznie izolowane listki pozwoliły znacząco zmniejszyć straty.

Jeszcze w XIX wieku zauważono, że właściwości magnetyczne materiałów zależą też od obróbki mechanicznej (walcowanie) oraz termicznej (wyżarzanie). Powstały liczne odmiany blach transformatorowych (żelazo i do kilku procent krzemu), różniące się nie tylko składem chemicznym, ale też sposobem obróbki.

Odrębna sprawa to materiały magnetyczne o innym składzie i przeznaczeniu. Bodaj najbardziej znany jest tak zwany permaloj (Permalloy), zawierający głównie nikiel i żelazo. Nie jest to materiał nowy - opatentowano go sto lat temu!

Permaloj to nie jeden konkretny materiał - tym mianem określa się różne stopy, których kluczowym składnikiem jest nikiel. Ponad sto lat temu badano magnetyczne właściwości różnych materiałów, w tym stopów niklu i niklu z żelazem (także żelaza i kobaltu). Efektem są między innymi różne stopy niklu i żelaza o dużej zawartości niklu 35% do 95%, wszystkie znane jako permaloj. Są to materiały magnetycznie najbardziej miękkie, o najmniejszej koercji, mające ogromną przenikalność, nawet rzędu miliona (supermaloj).

Permaloje są dużo droższe od blachy żelazokrzemowej i nie są stosowane na rdzenie transformatorów sieciowych, ale znajdują zastosowanie m.in. do realizacji wysokiej klasy transformatorów audio, gdzie wymagane jest szerokie pasmo i jak najmniejsze zniekształcenia. Zastosowanie rdzenia o dużej przenikalności pozwala uzyskać potrzebną dużą indukcyjność przy niewielkiej liczbie zwojów, co oznacza mniejsze szkodliwe pojemności i wyższe częstotliwości rezonansów własnych. Kwestia pojemności i użytecznego zakresu częstotliwości pracy jest też istotna w filtrach przeciwzakłóceniowych. To są jednak odrębne, obszerne zagadnienia.

Inną nazwą materiału magnetycznego, znaną prawie każdemu elektronikowi jest mumetal (MuMetal, µmetal). To też nie jest jeden jedyny stop o ściśle określonym składzie, tylko stopy o zawartości niklu rzędu 75...80%, a reszta to żelazo, około 15%, molibden i ewentualnie miedź. Mumetal jest więc też odmianą permaloju. Mumetal jest stosowany głównie jako skuteczny materiał ekranujący, znacząco ograniczający wpływ pól magnetycznych, także tych 50 Hz. Wydawałoby się, że następne historycznie były ferryty.

Nie!

Ferryty, a konkretnie tak zwane ferryty miękkie, w Europie pojawiły się po zakończeniu II wojny światowej, czyli po roku 1945! Tu część elektroników może zaprotestować, że przecież rdzenie ferrytowe stosowano w przedwojennych radiach, co można łatwo sprawdzić...

Rzeczywiście, w przedwojennych radioodbiornikach stosowano rdzenie nieżelazne, ale nie były to rdzenie ferrytowe. Były to rdzenie, które należałoby nazwać proszkowymi. To właśnie może być zaskoczeniem dla wielu elektroników, którzy rdzenie proszkowe kojarzą z nowoczesnymi cewkami i dławikami.

Problem w tym, że powszechnie dziś znane ferryty są tak zwanymi ferrimagnetykami (nie ferromagnetykami). Pierwsze ferryty opracowano w Japonii w roku 1930 (Yogoro Kato i Takeshi Takei na politechnice tokijskiej), a potem od roku 1935 ich produkcją zajął się znany do dziś koncern TDK. Natomiast w Europie nad ferrytami pracował holenderski Philips i to właśnie pracujący dla Philipsa J. L. Snoek opracował pierwsze komercyjne ferryty miękkie dopiero w roku 1945. Kilka lat później teoretyczne wyjaśnienie właściwości ferrimagnetyków (i antyferromagnetyków) przedstawił L. Neel.

Ferryty to ceramiczne spieki tlenków. Ogólny wzór chemiczny ferrytów to M(FeXOY), gdzie M to dodatkowy pierwiastek wyznaczający właściwości, taki jak na przykład magnez, mangan, nikiel, cynk, miedź, kobalt, aluminium, bar... Najpopularniejsze są ferryty manganowo-cynkowe o wzorze ogólnym MnAZn(1-A)Fe2O4 oraz mające mniejsze straty przy wysokich częstotliwościach ferryty niklowo-cynkowe NiAZn(1-A)Fe2O4). Opracowano szereg ferrytów o różnym składzie i przeznaczeniu, w tym magnesy trwałe oraz ferryty miękkie na rdzenie, dla różnych zakresów częstotliwości pracy, co sygnalizuje rysunek 5.

No tak, ale jeśli ferryty pojawiły się po II wojnie światowej, to jakie rdzenie stosowano w sprzęcie przedwojennym?

Otóż w radioodbiornikach w obwodach niskiej częstotliwości stosowano transformatory i dławiki z rdzeniami z blach żelazokrzemowych, a w obwodach w.cz. stosowano rdzenie, które były spiekami różnych materiałów, głównie żelaza. Warto też pamiętać, że na początku ery radia wykorzystywano tylko fale długie i średnie, poniżej 1 megaherca, a upowszechnienie stacji na falach krótkich wiązało się też z wytworzeniem elementów mogących pracować przy częstotliwościach kilku, potem kilkunastu megaherców. Przy wyższych częstotliwościach kluczowym problemem materiałów magnetycznych jest dobra przewodność elektryczna żelaza i prądy wirowe. Aby zminimalizować problem, wymyślono i opracowano różne odmiany tak zwanych rdzeni proszkowych. Rdzenie proszkowe upowszechniły się od lat 20., czyli od początku rozwoju radiofonii.

Nie będziemy tu opisywać, czym jest żelazo karbonylkowe i jaki ma związek z tlenkiem węgla. Najprościej biorąc, w omawianych rdzeniach stosowano żelazny proszek, a więc drobinki żelaza, sklejone odpowiednim lepiszczem (pierwotnie szelakiem), które izoluje te drobinki od siebie, zmniejszając problem prądów wirowych, wprowadzając tak zwaną szczelinę rozproszoną i zwiększając zdolność magazynowania energii. W ten prosty i sprytny sposób wykorzystuje się pozytywne właściwości żelaza, w tym dużą indukcję nasycenia i niedużą histerezę. W pierwszej połowie XX wieku takie rdzenie proszkowe poszczególni wytwórcy często opracowywali i realizowali metodami doświadczalnymi (prób i błędów). Stosowali różne materiały podstawowe i różne dodatki, z reguły nie opierając się na opracowaniach naukowych, tylko na eksperymentach i wcześniejszych doświadczeniach. Dziś popularne są różne odmiany rdzeni proszkowych o składzie i procesie technologicznym starannie zbadanym naukowo.

W każdym razie rdzenie proszkowe pojawiły się ponad 20 lat wcześniej, niż ferrytowe. A wynalazek ferrytów znakomicie rozszerzył zakres częstotliwości, w których mogły pracować materiały magnetyczne. Jednak ferrytom pod wieloma względami też daleko do ideału.

Innym zaskakującym wynalazkiem są tak zwane szkła metaliczne. Generalnie materiały magnetyczne (metale) mają strukturę krystaliczną i właśnie rodzaj i uporządkowanie struktury krystalicznej decyduje o właściwościach ferromagnetycznych. Na początku lat 50. odkryto, że zaskakująco dobre właściwości ferromagnetyczne mogą mieć materiały, które nie mają struktury krystalicznej, tylko są bezpostaciowe - amorficzne. Okazało się między innymi, iż niektóre materiały ferromagnetyczne zawierające metale, po stopieniu w odpowiednio wysokiej temperaturze i po błyskawicznym schłodzeniu w określonych specyficznych warunkach, nie odzyskują struktury krystalicznej po powrocie do stałej postaci. Można powiedzieć, że powstały stop metali przestaje być krystaliczny, ma budowę amorficzną, bezpostaciową i jest jakby zastygłą cieczą, podobnie jak szkło. Co ciekawe, dobierając zarówno skład, jak i warunki procesu takiej zamiany metali w szkło można uzyskać materiał o bardzo dobrych właściwościach magnetycznych w tym stosunkowo dużej indukcji nasycenia i małych stratach.

Jednym ze sposobów otrzymywania takich metalicznych szkieł jest natryskiwanie cieniutkiej warstewki ciekłego stopu na wirujący chłodzony bęben, często w atmosferze jakiegoś obojętnego gazu (rysunek 6).

Na powierzchni bębna cieniutka warstewka metalu szybko tężeje, ale nie nabiera struktury krystalicznej. Otrzymanym produktem jest cieniutka taśma szkła metalicznego, która może być zmielona na proszek o różnej wielkości ziaren, co też wpływa na właściwości magnetyczne. Z takiego metalo-szklanego proszku formowane są rdzenie o potrzebnych kształtach, często w kształcie torusa.

Kolejną historycznie propozycją są materiały nanokrystaliczne, o znikomych rozmiarach kryształów do 100 nm. Pomysł na ich realizację pojawił się pod koniec lat 50. Ale zaczęto je opracowywać i wprowadzać na rynek dopiero pod koniec lat 80. XX wieku. Dziś znane są różne sposoby uzyskiwania materiałów nanokrystalicznych. Jednym z nich jest poddanie amorficznych szkieł metalicznych kontrolowanej obróbce termomagnetycznej. Odpowiednie podgrzewanie powoduje zmianę struktury z amorficznej właśnie na nanokrystaliczną. Co ciekawe, jeśli odbywa się to w obecności odpowiednio dobranego pola magnetycznego, z tego samego wyjściowego materiału amorficznego można uzyskać różne właściwości, w tym różne kształty charakterystyki magnesowania powstałego materiału nanokrystalicznego.

Rdzenie proszkowe, amorficzne i nanokrystaliczne mogą pracować przy stosunkowo wysokich częstotliwościach, ale ze względu na rosnące straty, przy częstotliwościach rzędu megaherców nadal stosuje się odpowiednie rdzenie ferrytowe.

Zagadnienia związane z uzyskiwaniem materiałów magnetycznych: blach, taśm, włókien, rdzeni proszkowych, amorficznych metalicznych szkieł (metal glass) oraz materiałów nanokrystalicznych są fascynujące. W literaturze można znaleźć szereg interesujących informacji, niemniej często szczegóły nie są publikowane. Problem jest też z rdzeniami proszkowymi. Określenie rdzeń proszkowy, pierwotnie dotyczące sproszkowanego czystego żelaza, jak najbardziej może dziś dotyczyć krystalicznych proszków z różnych stopów żelaza, ale też sproszkowanego metalicznego szkła i proszków nanokrystalicznych. Nazwy i określenia handlowe oraz materiały reklamowe niewiele mówią, a wręcz mogą mylić. Często nie znamy szczegółów składu, struktury i sposobu wytwarzania.

Oczywiście z punktu widzenia konstruktora kluczowa jest znajomość parametrów - karty katalogowe z reguły są dostępne. Jednak dane z kart katalogowych trzeba prawidłowo zinterpretować. I nie tylko zinterpretować, ale też porównać z innymi materiałami. A dla poszczególnych zastosowań inne są najistotniejsze parametry. Praktyka pokazuje, iż użycie takich czy innych materiałów w danym zastosowaniu i przy danych założeniach i warunkach pracy warto skonsultować z doświadczonym praktykiem. Podobnie użycie gotowych elementów z różnymi dostępnymi rdzeniami.

W każdym razie mamy na rynku coraz więcej nowoczesnych materiałów. Nie znaczy to oczywiście, że nowoczesne rdzenie proszkowe i ze szkieł metalicznych są bliskie ideału i że nie mają wad wcześniejszych materiałów. Niestety, one też mają swoje wady i ograniczenia, niemniej są coraz częściej stosowane z uwagi na znacząco lepsze parametry i coraz niższe ceny.

I to właśnie obniżka cen decyduje o wzroście popularności takich nowych, ulepszonych materiałów.

Postęp w dziedzinie materiałów magnetycznych na pewno nie jest tak spektakularny, jak w dziedzinie układów scalonych gdzie wciąż obowiązuje wykładnicze prawo Moore'a, ale wciąż wprowadzane są magnetyczne nowości i rozwiązania niemożliwe do zrealizowania jeszcze kilkanaście lat temu. Rozwiązania niekoniecznie wynikające z parametrów materiałów magnetycznych, tylko z ogólnego rozwoju elektroniki. Charakterystycznym przykładem są cewki i transformatory planarne, które pomału stają się coraz popularniejsze, ale wokół których narosło już sporo niejasności.

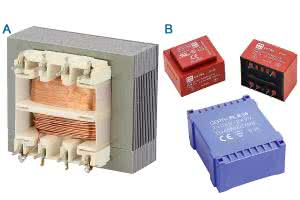

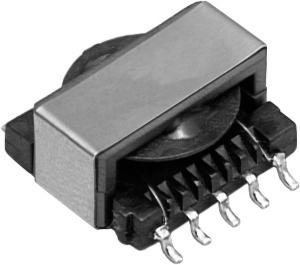

Fotografia 7. a) Transformator na rdzeniu kształtkowym, b) transformatory zalewane

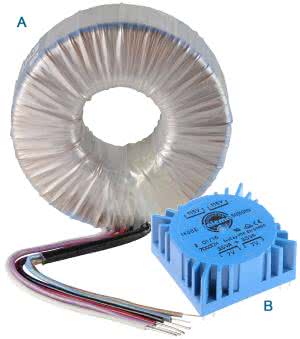

Fotografia 8. Transformatory na rdzeniach zwijanych ciętych

Fotografia 9. a) Transformator toroidalny, b) transformator toroidalny zalewany

Zanim jednak przejdziemy do transformatorów planarnych przypomnijmy, że dawniej do realizacji transformatorów i dławików m.cz. wykorzystywano rdzenie kształtkowe (fotografia 7a). Najpierw bez kłopotu nawijano na karkasie uzwojenie(-a), potem pracowicie (i nie bez kłopotów) składano rdzeń z pojedynczych blaszanych kształtek EI lub M. Takie rozwiązanie było stosunkowo nieskomplikowane technologicznie, jednak miało też istotne wady. Transformatory o takiej konstrukcji są stale dostępne, zwłaszcza w wersjach zalewanych tworzywem sztucznym (fotografia 7b).

Lepsze, bliższe ideału są rozwiązania, gdzie rdzeń ma kształt toroidu, a najlepiej torusa. Jednym z kluczowych problemów staje się wtedy nawijanie uzwojeń. Kilka czy kilkanaście zwojów można na torusie/toroidzie nawinąć bez większych kłopotów, gorzej, gdy zwojów ma być wiele.

Rdzenie w kształcie pierścionków dość szybko pojawiły się w aparaturze w.cz. Także do produkcji transformatorów sieciowych zaczęto stosować rdzenie fabrycznie zwijane z taśm. Najpierw były to rdzenie po zwinięciu przecinane na dwie połówki, które potem po zmontowaniu na karkasie z uzwojeniami były ściskane metalowymi obejmami. Chodzi o tak zwane rdzenie zwijane cięte (RZC, CP, SU) - przykład na fotografii 8.

Przecinanie rdzenia jest niekorzystne, dlatego kolejnym krokiem było zastosowanie rdzeni zwijanych z taśm, rdzeni które nie były przecinane, tylko miały kształt toroidalny o przekroju prostokątnym (fotografia 9a, b). Poważnym problemem było to, że na takim gotowym toroidalnym rdzeniu bez jego przecinania trzeba było nawinąć wiele zwojów drutu. Dopiero gdy opracowano maszyny, które sprytnie potrafiły nawijać takie uzwojenia, sieciowe transformatory toroidalne, potocznie nazywane toroidami, zaczęły wypierać z rynku wcześniejsze rozwiązania.

Z pewnych względów korzystniej jest realizować transformatory toroidalne większej mocy, natomiast najmniejsze transformatory sieciowe nadal często zawierają klasyczne rdzenie z kształtkami EI. Generalnie nowocześniejsze transformatory toroidalne projektowane są powiedzmy: oszczędnie według zasady mało żelaza, mało miedzi, co pod pewnymi względami oznacza pracę na granicy dopuszczalnych parametrów i odbija się na praktycznych właściwościach: prawie każdy wie, że większe transformatory toroidalne w chwili dołączania do sieci mogą powodować wybicie domowych bezpieczników. Związane jest to z nasycaniem rdzenia i niekorzystnym zbiegiem okoliczności (pozostałość magnetyczna w rdzeniu i dołączenie do sieci blisko momentu przejścia przez zero). To jest wada, powodująca konieczność stosowania tzw. softstartów przy włączaniu takich większych transformatorów. Sieciowe transformatory toroidalne mają niewielką rezystancję uzwojeń, czyli jak mówimy są bardzo sztywne i mogą dostarczać przez niedługi okres moc dużo większą, niż katalogowa moc nominalna.

To wiedzą prawie wszyscy. Mniej powszechna jest wiedza o najmniejszych transformatorach, zawierających klasyczne rdzenie EI. Z uwagi na mały przekrój rdzenia muszą one zawierać wiele zwojów, co z jednej strony jest niekorzystne, bo zwiększa rezystancję, zwłaszcza uzwojenia pierwotnego, przez co napięcie wyjściowe silnie zależy od prądu obciążenia (mówimy, że takie transformatory są miękkie). Jednak w pewnych zastosowaniach takie właściwości są zaletą i celowo projektowane są transformatory bardzo miękkie, o tak wielkiej rezystancji uzwojeń, że nawet przy awarii i zwarciu uzwojenia wtórnego, prąd zwarcia jest na tyle nieduży, że transformatorowi nie grozi przegrzanie. Zastosowanie takich zwarciobezpiecznych transformatorów może być w niektórych zastosowaniach godnym polecenia rozwiązaniem, jednak takie właściwości generalnie mają tylko niektóre transformatory o mocach kilku watów.

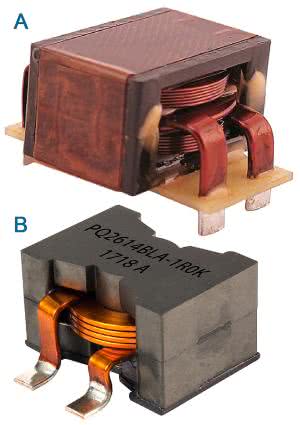

Dziś coraz powszechniejsze są sieciowe przetwornice/zasilacze impulsowe (SMPS), gdzie ze względów bezpieczeństwa też muszą być stosowane transformatory, zapewniające odpowiednie oddzielnie galwaniczne od sieci energetycznej. Przez lata takie sieciowe transformatory impulsowe wykonywane były z wykorzystaniem rdzeni ferrytowych i proszkowych. Przykład na fotografii 10 pokazuje transformator impulsowy na rdzeniu ferrytowym EI.

Postęp związany ze zwiększaniem częstotliwości pracy pozwolił na zmniejszenie rozmiarów oraz zmniejszenie indukcyjności i liczby zwojów takich transformatorów. Coraz częściej zaczęto mówić o transformatorach planarnych.

Cewki i transformatory planarne

Niejasności związane są z pytaniem: jak rozumieć słowo planarny?

Niestety, nie ma ścisłej definicji, a określenie transformator planarny nie tylko w języku polskim może być i jest aktualnie używane w odniesieniu do różnych rodzajów transformatorów. Zgodnie ze znaczeniem angielskiego słowa planar, na pewno chodzi o transformator płaski. Ale w języku angielskim jest też słowo flat, też używane w odniesieniu do transformatorów i cewek. Określenia planar transformer używają inżynierowie i handlowcy na całym świecie w odniesieniu do różnych elementów. Określenie płaski może dotyczyć kształtu samego transformatora oraz formy jego uzwojeń.

Fotografia 11. a) Transformator z uzwojeniem płaskim, b) cewka SMD z uzwojeniem płaskim

Fotografia 12. Transformator o płaskiej konstrukcji z klasycznym uzwojeniem

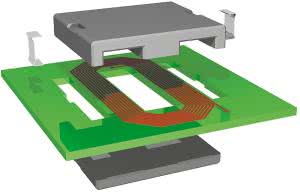

Rysunek 13. Budowa transformatora, którego uzwojenia wykonane są w postaci ścieżek płytki drukowanej

Rysunek 14. Przykłady transformatorów planarnych

Fotografia 11a pokazuje transformator, natomiast fotografia 11b cewkę, oba elementy zostały wykonane z uzwojeniami płaskimi.

W ofertach niektórych znanych dostawców transformatory planarne oznaczają klasyczne transformatory, z klasycznymi uzwojeniami z drutu (rysunek 12). Tutaj słowo planarny niewątpliwie odnosi się do płaskiego kształtu transformatora.

Wykorzystywanie płaskiego drutu (przewodnika) jest jak najbardziej uzasadnione i celowe: przy wysokich częstotliwościach daje o sobie znać zjawisko naskórkowości, polegające na tym, że prądy w.cz. płyną tylko przy powierzchni przewodnika, a nie wnikają w głąb.

Jednak coraz częściej, dziś już najczęściej, określenie transformator planarny oznacza transformator, którego uzwojenia wykonane są w postaci ścieżek płytki drukowanej. Rysunek 13 pochodzi z niemieckojęzycznej Wikipedii: http://bit.ly/2lU2Viu. Uzwojenie jest płaskie, użyte kształtki ferrytowe także, więc takie rozwiązanie w pełni zasługuje na miano transformatora planarnego.

Takie transformatory planarne są stosowane coraz częściej. Wzrost szybkości tranzystorów przełączających i ich sterowników pozwala na pracę przy częstotliwościach ponad 1 MHz. Wtedy wymagane indukcyjności są co najwyżej rzędu pojedynczych mikrohenrów, a nawet poniżej jednego mikrohenra, co pozwala zmniejszyć liczbę zwojów do kilku, a to z kolei daje możliwość uzyskania małej rezystancji uzwojeń - ścieżek, a tym samym małych strat i dużej sprawności.

Kilka płaskich, cienkich, niewykazujących problemu naskórkowości zwojów można wytworzyć na wielowarstwowej płytce drukowanej. Grubość warstwy miedzi zwykle jest wtedy znacznie większa, niż standardowe 35 mikrometrów (1oz). A jako rdzenie coraz częściej wykorzystywane są nowe kształtki ferrytowe, opracowane specjalnie właśnie do transformatorów i cewek planarnych.

Proces produkcji takiego transformatora planarnego (cewki planarnej) polega więc w istocie jedynie na założeniu dwóch części ferrytowego rdzenia na płytkę drukowaną, posiadającą drukowane uzwojenia i wycięcia na rdzeń. Taka realizacja wymaga jedynie zakupu dwuczęściowych rdzeni (i ewentualnie łączących je zapinek). Niemniej liczni wytwórcy oferują gotowe transformatory planarne do zamontowania na płytkach. Przykłady na fotografii 14 pokazują różne wykonania.

Transformatory planarne mogą przenosić zaskakująco dużą moc przy niewielkich rozmiarach przede wszystkim dlatego, że pracują przy wysokiej częstotliwości co najmniej kilkuset kiloherców.

Podsumowanie

Tematyka różnorodnych elementów indukcyjnych i ich rdzeni jest ogromnie szeroka. Wprawdzie postęp w dziedzinie materiałów magnetycznych nie jest oszałamiający, niemniej stopniowo dostępne stają się nowe rozwiązania oraz materiały, wprawdzie znane od lat, ale dopiero teraz na tyle tanie, żeby zdobywać szerszy udział w rynku. Przedstawione tu informacje, przypomniane z konieczności pobieżnie i niezbyt precyzyjnie wskazują, że kwestia optymalnego doboru elementów indukcyjnych nie jest prosta. Nie należy bazować na być może już niezbyt świeżych informacjach zdobytych w szkole i na studiach. Jeszcze większe znaczenie ma fakt, że obecnie dominują rozwiązania układowe, zupełnie nieznane kilkanaście lat temu. Choćby tylko z tych względów warto być otwartym na nowe rozwiązania i nowe materiały.

Piotr Górecki

Zaloguj

Zaloguj