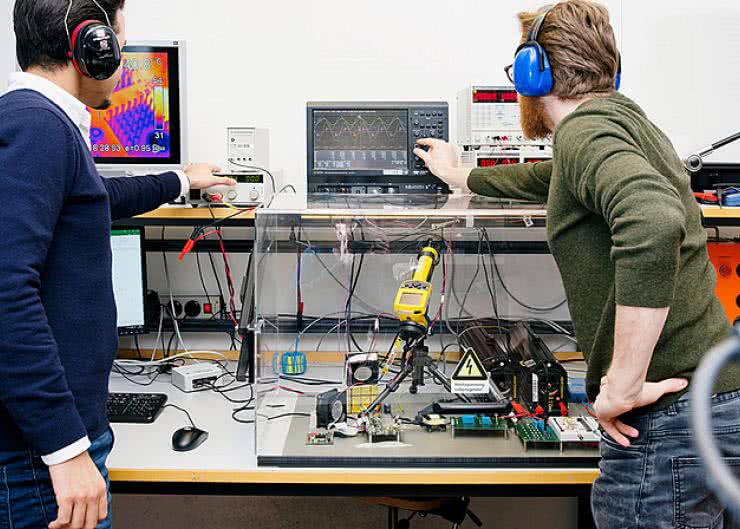

W warsztacie konstruktora jako pierwszy znalazł miejsce komputer. Współcześnie służy on do projektowania obwodów elektronicznych, modelowania ich pracy oraz tworzenia plików produkcyjnych projektu, które są wysyłane do producentów płytek, obudów, detali mechanicznych. Komputer pozwala na wirtualne dopasowanie części składowych, zanim zostaną one wykonane za pomocą jakiejś technologii.

Z komputerem i jego oprogramowaniem są ściśle związane inne urządzenia, które dawniej kosztowały krocie, a współcześnie dosłownie trafiły pod przysłowiowe strzechy. Wśród ważniejszych wymieniłbym analizatory stanów logicznych, programatory/debuggery oraz frezarki CNC (Computerized Numerical Control) i drukarki 3D. Nie sposób nie zauważyć, jak ogromny wpływ mają one na pracę współczesnego konstruktora. Oczywiście, nie zgodzą się z tym twierdzeniem osoby, które nadal używają tradycyjnych środków produkcji, ale każdy, kto posmakował nowych technologii, dobrze wie, co mam na myśli.

Oprogramowanie projektowe i do symulacji

Jak niegdyś wyglądała praca nad prototypem? Po pierwsze, należało narysować schemat lub skądś go skopiować. Typowymi źródłami takich schematów były instrukcje serwisowe oraz prasa specjalistyczna, z których takie schematy były najczęściej kopiowane ręcznie. Następnie wykonywało się prototyp. Zwykle w tym celu posługiwano się płytką uniwersalną, do której wlutowywało się elementy po to, aby połączyć ich wyprowadzenia za pomocą cienkich drutów w licy lub innych, podobnych, niewymagających usuwania izolacji (izolacja topiła się podczas lutowania). Tę samą metodę wiele osób stosuje też współcześnie, ponieważ pozwala ona w razie potrzeby na łatwą zmianę połączeń, dodanie nowych obwodów lub elementów.

Następnie przystępowało się do projektu płytki drukowanej. Bez względu na stopień skomplikowania obwodów taką płytkę projektowało się ręcznie. Najczęściej w tym celu wirtualnie rozmieszczało się elementy na kawałku papieru, rysując ich podstawki z odbiciem lustrzanym. Te podstawki można było również wstępnie połączyć liniami odpowiadającymi połączeniom na schemacie. Później przyklejało się taki rysunek do płytki, punktowało otwory, wierciło je, malowało ścieżki i trawiło płytkę w chlorku żelaza lub rozcieńczonym kwasie azotowym. Była to żmudna praca, przy której mieliśmy możliwość popełnienia mnóstwa pomyłek, ale przy odrobinie wprawy można było w miarę szybko osiągnąć trwały, zadowalający efekt.

Jeśli płytka była projektowana dla urządzenia przeznaczonego do produkcji masowej, to projekt płytki drukowanej był wykonywany w skali umożliwiającej pracę projektantom oraz wykonanie kliszy z mozaiką ścieżek o wystarczająco dobrej jakości. Posługiwano się przy tym wyklejkami - rodzajem biblioteki naklejek z podstawkami komponentów i wielokrotnie sprawdzano pracę, porównując projekt ze schematem. Trudno w to dziś uwierzyć, ale jeszcze w latach dziewięćdziesiątych projektowano w ten sposób płytki do krajowych tunerów, wzmacniaczy, magnetofonów i innego sprzętu RTV.

Tę sytuację zmieniło wprowadzenie do biur projektowych komputera oraz oprogramowania EDA (Electronic Design Automation). Możliwość narysowania schematu, a następnie zaprojektowania płytki drukowanej na podstawie wygenerowanej listy połączeń była dosłownie rewolucją w pracy. Jako pierwsze skorzystały z niej zakłady przemysłowe, a dopiero stamtąd, po upowszechnieniu się takich urządzeń, jak drukarki laserowe, kserokopiarki oraz drukarki atramentowe, rozmaite technologie wykonywania płytek drukowanych trafiły do warsztatów niewielkich firm oraz ich biur konstrukcyjnych. W tym zakresie pomysłowość społeczności skupionej wokół różnych metod produkcji małoseryjnej nie miała sobie równych. Wydruki z drukarek laserowych prasowano do płytek miedziowanych, z atramentowych kserowano i prasowano, stosowano jako klisze i naświetlano, traktowano jako wzory dla rysunku ręcznego itp.

Pierwsze programy projektowe EDA umożliwiały utworzenie biblioteki komponentów, narysowanie schematu, wygenerowanie listy połączeń, a następnie zaprojektowanie płytki. Niekoniecznie były to programy pochodzące od jednego producenta. Na przykład jako pierwsze wykorzystywałem programy OrCAD do rysowania schematów oraz Racal Redac do projektowania płytek. Co prawda Racal Redac miał własny edytor schematów, ale ten OrCAD-owski był znacznie lepszy.

Współczesne oprogramowanie, takie jak dla przykładu pakiet programów z rodziny Design Spark dystrybuowanej przez firmę RS Components, umożliwia znacznie więcej. Można z jego użyciem dokonać wirtualnego montażu urządzenia elektronicznego, modelując poszczególne części składowe, nie tylko elektroniczne. Na podstawie takiej przymiarki można wygenerować pliki dla maszyn CNC lub drukarek 3D, co pozwala na bardzo szybkie, bezbłędne, przy zachowaniu odpowiedniej ostrożności, wykonanie prototypu urządzenia. Dodatkowo, program przeznaczony do rysowania schematów ma połączenie z magazynem firmy, co ułatwia szybką wycenę prototypu i zamówienie komponentów. Wspomnijmy przy tym, że nie jest to jedyny program tego typu - w takie same moduły może być wyposażony Eagle, Altium Designer i inne. Co ciekawe, pomimo kapitalnej funkcjonalności, programy z rodziny Design Spark są oferowane za darmo. Moim zdaniem szczególnie wart polecenia jest Design Spark Mechanical, którym można posłużyć się, tworząc obiekty przestrzenne: obudowy, pokrętła, projekty rozmieszczenia komponentów wewnątrz szafy elektrycznej i tym podobne. Ta darmowość nie jest przypadkiem odosobnionym - podobnie postępują inni producenci oprogramowania.

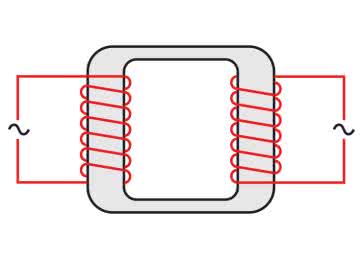

Jeszcze inną grupę programów stanowią symulatory. Z ich użyciem można symulować pracę obwodów logicznych, cyfrowych, analogowych. Na przykład za pomocą LT Spice można symulować pracę urządzenia, dobierając komponenty filtru, wirtualnie kształtując jego charakterystykę, co w wielu wypadkach pozwoli na skrócenie cyklu projektowego oraz uniknięcie błędów układowych. Podobnie wiele osób piszących programy nie wyobraża sobie dziś pracy bez chociażby symulatora pozwalającego na prześledzenie wybranej procedury, podejrzenie zmiennych, zmierzenie czasu wykonywania pętli itp. Nie zawsze to było takie oczywiste.

Wiele programów narzędziowych tego typu jest dostępnych za darmo w wersji pełnej lub z niewielkim ograniczeniem funkcjonalności. Firmy producenci oprogramowania dobrze zdają sobie sprawę z tego, że traktowanie hobbystów używających nielicencjonowanych programów z lekkim przymrużeniem oka prowadzi do rozpowszechnienia się standardu plików oraz powoduje wzrost znajomości programu, co później przekłada się na sprzedaż, ponieważ użytkownicy domowi przyzwyczajeni do danego pakietu namówią na jego zakup również firmę, w której pracują. Z drugiej strony, skala tego zjawiska jest raczej niewielka, ponieważ wielu amatorów dla uniknięcia potencjalnych problemów i tak wybiera darmowe oprogramowanie, dostępne na licencji GNU.

W „Elektronice Praktycznej” wielokrotnie poruszaliśmy tematykę oprogramowania EDA, CAD, kompilatorów i symulatorów dla różnorodnych układów. Nie ma sensu powtarzać tych informacji, ponieważ można je znaleźć w niemal każdym wydaniu EP oraz w darmowym, otwartym archiwum czasopisma na portalu www.ep.com.pl.

Drukarki 3D

Technologią, która w ostatnich latach nabrała szczególnego znaczenia, jest druk 3D. Osobie nieprzyzwyczajonej do drukarki 3D wydaje się ona zbędną fanaberią, jednak wystarczy nauczyć się jej używać, aby dostrzec korzyści płynące z posiadania tego urządzenia w warsztacie.

Aby móc w pełni docenić zalety drukarki, użytkując ją w biurze konstrukcyjnym, nie może ona być z tych najtańszych - kupując ją, trzeba wydać przynajmniej te kilka tysięcy złotych. Nie tak dawno kolega zaskoczył mnie, pokazując dwie czy trzy drukarki kupione na dalekowschodnim portalu aukcyjnym za około 800 złotych za sztukę. Drukarki były oferowane w formie zestawu do samodzielnego montażu i pomimo niskiej ceny - działają! Te urządzenia są pozbawione automatycznych ustawień ułatwiających ich eksploatację i wszystkie regulacje trzeba wprowadzać ręcznie, ale przystosowane do realizacji określonego zadania, raz ustawione jakoś tam funkcjonują. Owszem, do wydruku można stosować wyłącznie PLA, ale jest to wystarczające do wielu zastosowań.

Patrząc na swoje doświadczenie z eksploatacji drukarki 3D, przypuszczalnie nigdy nie zdecydowałbym się na zakup takiego taniego urządzenia do biura konstrukcyjnego, ponieważ przy takiej pracy istotnym czynnikiem jest „time to market”, który przeważnie musi być maksymalnie skrócony. Trzeba pamiętać, że w technologiach przyrostowych obiekt buduje się warstwa po warstwie, a ta może mieć grubość 0,1 mm. Materiał, taki jak PLA, nylon czy ABS, muszą mieć czas na to, aby ostygnąć i związać warstwę, więc istnieje techniczne ograniczenie prędkości druku wynikające z właściwości fizycznych tworzywa. Dlatego wydruk obiektu trójwymiarowego trwa dosyć długo i szkoda, aby pod koniec okazało się, że obiekt zostanie zepsuty przez niedokładność pracy drukarki.

Co daje nam drukarka 3D w warsztacie konstrukcyjnym? Najważniejszą jej funkcją jest możliwość przetworzenia pomysłu istniejącego w naszej wyobraźni w realny, materialny obiekt. Nie trzeba przy tym umiejętności manualnych, specjalistycznych narzędzi (chyba, że jako takie potraktujemy drukarkę 3D). Wystarczy pomysł i dobrze wybrane, adekwatne do potrzeb urządzenie. Oprogramowanie do tworzenia obiektów trójwymiarowych, mające podstawową funkcjonalność, takie jak wspomniany wcześniej Design Spark Mechanical, jest dostępne za darmo, podobnie jak tzw. slicery do dzielenia obiektów na warstwy wykonywane przez drukarkę. Mając drukarkę 3D, możemy szybko tworzyć gałki, pokrętła, elementy mocujące, zawieszki, a nieco wolniej nawet całe obudowy. Taka drukarka przyda się również w serwisie, czego doświadczyłem, naprawiając stareńki amplituner, dla którego nie sposób było kupić elementy mechaniczne. Drukarka przyda się do wykonania nietypowych uchwytów czujników, modułów transmisyjnych, osłon i innych przedmiotów.

Moim zdaniem jeszcze więcej zastosowań dla druku 3D znajdzie się w warsztacie konstruktora hobbysty. Najczęściej jego praca nie jest wspierana przez dział zaopatrzenia i obszerny magazyn komponentów. Taka osoba ma też ograniczone możliwości zakupu (ponieważ niektóre części mechaniczne są oferowane w ilościach produkcyjnych) i niewiele firm chce jej podarować próbki, za to ma pełną głowę pomysłów i przez to niemal nieograniczone potrzeby.

Jak dobrać odpowiednią drukarkę 3D do własnych potrzeb? Osoby niemające doświadczenia z drukarką 3D nie powinny kupować sprzętu zbyt kłopotliwego w obsłudze, ponieważ problemy znacznie mogą przerosnąć potencjalne korzyści. Zwykle parametry techniczne podawane przez producenta nic nam nie mówią, a wręcz wyłania się zza nich kompletne nieczytelny obraz. Wiele osób polega wówczas na sprzęcie polecanym przez producenta dla początkujących i nierzadko wręcz opatrzonym taką etykietą, ale mimo to warto zwrócić uwagę na pewne aspekty.

Należy bardzo ostrożnie podchodzić do drukarek przeznaczonych „dla początkujących”. W handlu jest dostępnych kilka drukarek, których producenci twierdzą, że są odpowiednie dla początkujących. Takie drukarki nierzadko są przystosowane do filamentu oferowanego przez konkretnego producenta, przez co zakres ich zastosowań będzie bardzo ograniczony i raczej będą one drogie w eksploatacji. Ponadto, z racji tego, że są one przeznaczone „dla początkujących”, będą całkiem złożone, co nie pozostanie bez wpływu na cenę. Aby ją obniżyć, bo to „sprzęt dla początkujących”, producent ograniczy przestrzeń roboczą, co nie pozwoli na efektywne zastosowanie drukarki do wykonywania prototypów. Rada? Trzeba sięgnąć do niezależnych recenzji dostępnych w prasie lub na portalach internetowych.

Nie wolno kupować zbyt taniej drukarki. Jeśli nie mamy doświadczenia w druku 3D, to najlepsza rada jest taka, aby kupić najdroższą, dobrze znaną lub przynajmniej dobrze ocenianą przez wielu użytkowników drukarkę, na którą nas stać. Najgorsze, co można zrobić, to zmarnować pieniądze na zakup taniej, niesprawdzonej drukarki „no name”. Istnieje ogromna różnica pomiędzy tanią drukarką „no name” a budżetową, sprawdzoną, udokumentowaną drukarką 3D uznanej marki. Nie kupuj na portalach crowd fundingowych. Niestety, nadal jest to najlepsze miejsce, aby zostać oszukanym lub zostać z pustymi rękoma, ponieważ urządzenie będzie nieudane lub z innego powodu, dla którego projekt upadnie. Projekt może też być znacznie opóźniony, przez co będziemy na urządzenie czekali dłużej, niż obiecano, co zdarza się w większości projektów dostępnych np. na portalu Kickstarter.

Dobra wiadomość jest taka, że jeśli drukarka 3D będzie używana w biurze projektowym przez modelarza lub majsterkowicza, to nie jest potrzebny najdroższy, najbardziej wszechstronny model dostępny w handlu. Kupując taką drukarkę, można zaoszczędzić znaczną sumę, nabywając przyzwoitą, niedrogą maszynę. Jeśli taka drukarka zostanie kupiona jako zestaw do samodzielnego montażu, to można się wiele nauczyć, montując ją samodzielnie. Kupując drukarkę, należy też zwrócić uwagę na to, czy jest ona oferowana na zasadach „open source” (również, a może przede wszystkim w odniesieniu do materiałów eksploatacyjnych), to znaczy, czy sam użytkownik może coś wnieść do systemu drukarki, dopasowując ją do własnych potrzeb. Pozwoli to nie tylko na tuning, ale również na długoletnią eksploatację drukarki, nawet wtedy, gdy producent zakończy działalność lub model przestanie być produkowany.

Zwykle profesjonalisty nie będą interesowały żadne z powyższych porad. Profesjonalista przeznaczy sporo pieniędzy na zakup drukarki i chce wykonać zadanie bez względu na markę drukarki. W takim zastosowaniu prototyp jest wymagany bez konieczności modyfikowania mylących ustawień. Drukarka kupowana przez profesjonalistę powinna działać od razu po wyjęciu z pudełka, a ponadto powinna dawać możliwość użycia wielu różnych materiałów lub wykonywać doskonałej jakości wydruk z materiału preferowanego, na przykład żywicy.

W tabeli 1 umieszczono zestawienie najlepszych drukarek wybranych przez portal all3dp.com. Są one pogrupowane według kategorii, które pozwolą łatwo zorientować się, jaki model drukarki jest polecany dla poszczególnych kategorii użytkowników. Bez trudu można w tabeli znaleźć czeską drukarkę Prusa i3, która jest bardzo dobrze oceniana przez wielu użytkowników. Łatwo dostępna, stosunkowo niedroga, zadowalająca w różnych zastosowaniach. Sam jestem użytkownikiem drukarki Ultimaker 3, którą - podobnie jak wcześniejszy model Ultimaker 2 - mogę polecić jako bezproblemowe w użyciu, aczkolwiek nie najtańsze urządzenie do wielu zastosowań.

Obrabiarki CNC

Jeszcze wcześniej niż drukarki 3D, do warsztatów wielu konstruktorów wprowadzono obrabiarki CNC. Obrabiarki CNC uzupełniają możliwości dostępne dzięki drukowi 3D, chociaż działają na zupełnie innej zasadzie.

Najczęściej stosowanymi w biurach konstrukcyjnych maszynami CNC są frezarki, za pomocą których można wycinać, wiercić, wykonywać wgłębienia i inną obróbkę mechaniczną skrawaniem, a wszystko w skomputeryzowany, powtarzalny, dokładny sposób. Wyobraźmy sobie, że taka maszyna może zwolnić nas z konieczności formowania płytki drukowanej w taki sposób, aby pasowała do obudowy i/lub wykonała wszystkie otwory na podstawie pliku zawierającego ich współrzędne, wygenerowanego przez program do projektowania płytek drukowanych lub wykonywania rysunków mechanicznych.

Niestety, z maszynami tego typu jest podobnie, jak z drukarkami 3D. O ile sama zasada działania i budowa takiej maszyny nie są jakoś specjalnie skomplikowane, o tyle aby sam proces był powtarzalny, maszyna musi być wykonana jak najdokładniej, w sposób zapewniający jak najmniejsze luzy. Owo „jak najdokładniej” oznacza, że jeśli wykonamy przekładnię ze śrubą, to dla uzyskania jak najlepszego efektu raczej nie powinno się używać śrub budowlanych, na przykład gwintowanych prętów do podwieszania sufitów, ale profesjonalnych przekładni śrubowych, łożyskowanych, z tzw. kasowaniem luzów. Na dodatek cała maszyna powinna być sztywna i zdolna do przenoszenia dużego naprężenia mechanicznego w różnych kierunkach, aby podczas cięcia lub frezowania lub na skutek ciężaru narzędzia skrawającego maszyna nie wyginała się, co może spowodować niedokładną obróbkę. Jasne, wielu amatorów maszyn CNC właśnie w ten sposób wykonuje swoje pierwsze konstrukcje, jednak później szybko przekonują się, że są to rozwiązania niewystarczające. Cieszą oko, ale nie bardzo nadają się do zastosowań profesjonalnych.

Wśród maszyn CNC dostępnych w handlu wyróżnia się routery CNC, niekiedy zwane grawerkami, chociaż ich funkcjonalność to nie tylko grawerowanie oraz frezarki CNC. Podstawową różnicą pomiędzy oboma rodzajami maszyn jest cena oraz rodzaj obrabianego materiału. O ile router dobrej jakości można nabyć w cenie już około 700…800 USD, o tyle za dobrą frezarkę CNC trzeba zapłacić grubo powyżej 10 tys. USD. Trzeba też mieć na uwadze, że za tę cenę nabywa się „gołą” frezarkę CNC, do której trzeba będzie dokupić wyposażenie.

Router CNC jest używany głównie do cięcia drewna, plastiku, formowania pianki (EP, styroduru i innych) lub innych miękkich materiałów. Za jego pomocą można nie tylko ciąć, ale również wykonywać wgłębienia, rowki, napisy. Niektóre routery pozwalają również na cięcie miękkich metali, ale raczej nadają się one do ich grawerowania niż do obróbki. Dlatego router przyda się przede wszystkim modelarzom budującym modele z drewna lub tworzywa sztucznego oraz na przykład do wykonywania otworów w maskownicach z tworzywa sztucznego, podcięć i prowadnic w obudowach urządzeń i do innych zastosowań wymagających obróbki miękkiego materiału. Zwykle wrzeciono routera CNC obraca się z bardzo dużą prędkością, mogącą sięgać 20 tys. obrotów na minutę, co jest konieczne, aby uzyskać odpowiedni moment obrotowy przy cięciu przez wrzeciono, które jest napędzane silnikiem raczej o małej mocy. Zwykle rama i łożyska routera CNC nie zapewniają uzyskania dużej sztywności konstrukcji maszyny. Zaletą szybkiego cięcia wrzecionem o stosunkowo niedużym momencie obrotowym jest to, że router CNC może wykonać swoją pracę szybko, w porównaniu ze stosunkowo wolnymi frezarkami CNC. Dzięki mniejszym wymaganiom odnośnie do sztywności maszyny routery zwykle mają dużą powierzchnię roboczą w osiach X i Y, a ich wrzeciono wykonuje raczej nieduży ruch w osi Z, jeśli porównać go z frezarką CNC. Jakość wykonania routera CNC, co oczywiste, zależy od jakości zastosowanych podzespołów. Dlatego występuje tu prosta zależność: im droższy router, tym bardziej jest on sztywny i tym lepsze ma parametry.

Zaletą frezarki CNC jest to, że jest ona w stanie obrabiać nie tylko tworzywa lub laminaty, ale również metale o różnej twardości, takie jak odlewy stalowe, stopy aluminium, metale szlachetne i inne. Wrzeciono frezarki CNC wiruje z prędkością około 1 tys. obrotów na minutę, a więc znacznie wolniej niż routera CNC. Ruch wrzeciona w osi Z jest przy tym bardzo obszerny, co pozwala na frezowanie bloków metalowych lub z tworzywa sztucznego o znacznych wymiarach. Takie właściwości frezarki CNC w połączeniu ze sztywną ramą i solidnym łożyskowaniem osi napędowych i wózka z narzędziami pozwalają na uzyskanie bardzo dużej precyzji obróbki, sięgającej setnych części milimetra.

W tabeli 2 umieszczono wykaz routerów CNC wybranych przez czytelników i redaktorów portalu all3dp. Co ciekawe, większość z wymienionych w tabeli maszyn jest dostępna za pomocą sklepu internetowego Amazon, obecnego również w Polsce.

W Polsce ciekawą ofertę routerów i frezarek CNC ma sklep internetowy CNC Ultrasonic (https://cnc-ultrasonic.pl/) i szczerze mówiąc, jest to jeden z niewielu sklepów oferujących sprzęt rodzimej produkcji w przystępnej cenie.

Podsumowanie

Nowoczesne urządzenia mają za zadanie przede wszystkim ułatwić nam pracę i tak należy je traktować. Ułatwiając pracę zespołowi projektującemu lub budującemu urządzenie elektroniczne, pozwalają na dalece posunięte oszczędności czasu i pieniędzy oraz uniknięcie wielu błędów w projekcie, dzięki czemu można realizować więcej tematów lub nabywać nowe umiejętności. Drukarki 3D lub maszyny CNC nie są jedynymi dostępnymi dla nowoczesnego biura konstrukcyjnego. Kolejną rewolucję w pracy projektanta stanowią możliwość pracy w chmurze, narzędzia i biblioteki dostępne on line oraz możliwość wymiany doświadczeń ze społecznością inżynierów na całym świecie, niekoniecznie z członkami własnego zespołu projektowego.

Jacek Bogusz, EP

Bibliografia:

1. http://bit.ly/2NHq7hk

2. http://bit.ly/2RZtf6C

3. http://bit.ly/2XOs1R7

4. http://bit.ly/2JtVWot

Zaloguj

Zaloguj