Miniaturyzacja we wszystkich trzech wymiarach

Elementy indukcyjne zdecydowanie nie należą do komponentów najłatwiejszych do miniaturyzacji. Pomimo to producentom udało się zejść z wymiarami dławików (zarówno tych pojedynczych, jak i złożonych – np. filtrów trybu wspólnego czy balunów) do poziomu zarezerwowanego wcześniej tylko dla niewielkich rezystorów i kondensatorów SMD. I choć pewnych ograniczeń nie da się obejść (fizyka nader skutecznie broni swoich podstawowych praw), to jednak wytwórcy podzespołów indukcyjnych stają na głowie, by wciąż przesuwać granice miniaturyzacji. A jest o co walczyć – w czasach gdy na rynku półprzewodników trwa intensywny „wyścig zbrojeń” w obszarze ultrakompaktowych przetwornic DC/DC o zaskakującej wydajności (gęstości mocy), to właśnie cewki wciąż pozostają największymi elementami całej układanki.

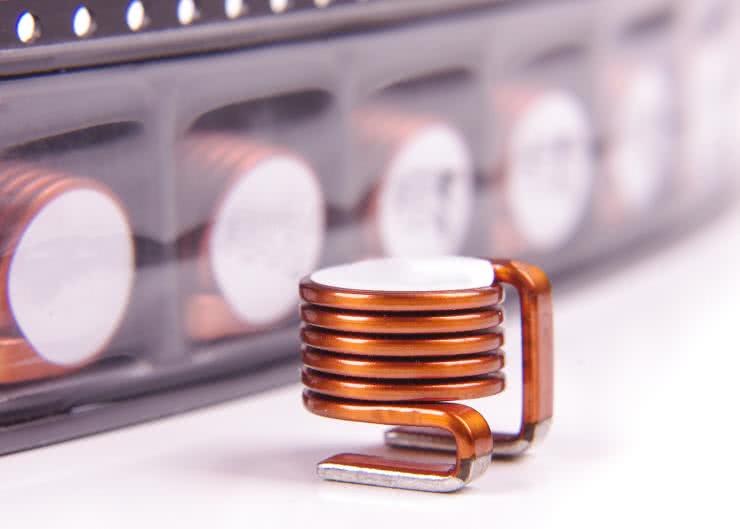

Sprawa ciągłej redukcji wymiarów elementów indukcyjnych jest o tyle istotna, że coraz większy kawałek tortu należy do przetwornic typu SiP (ang. System-in-Package), które odpowiedni induktor mają fabrycznie wbudowany wewnątrz niewielkiej obudowy. Tego typu układy już dziś osiągają niewiarygodne wprost możliwości – najmniejsze na świecie 6-amperowe moduły SiP (TPSM82866A i TPSM82866C marki Texas Instruments), oferowane w obudowach MagPak, mają wymiary zaledwie 2,3×3,0 mm i integrują w sobie nie tylko sam kontroler przetwornicy, ale także precyzyjnie dobrany dławik (fotografia 1), dzięki czemu rozmiary kompletnej implementacji (przetwornica + kondensatory filtrujące i odsprzęgające + dzielnik napięcia) są znacznie mniejsze, niż footprint klasycznego dławika mocy (np. 12×12 mm o powierzchni przekraczającej 144 mm²) – całość zajmuje bowiem jedynie 28 mm² na powierzchni docelowej płytki drukowanej (fotografia 2)!

Inni producenci także wdrażają swoje rozwiązania w zakresie zintegrowanych modłów DC/DC – przykład takiego produktu z serii PicoBK marki Murata, można zobaczyć na fotografii 3.

Co ciekawe, w tym przypadku można z łatwością dojrzeć linie podziału i część detali konstrukcyjnych – układ scalony w obudowie typu DFN „siedzi” we wnęce wykonanej wewnątrz bloku ekranującego dławik – rozwiązanie jest o tyle ciekawe, że wymiary całości wynoszą zaledwie… 2,5×2,0×1,04 mm! Układ jest w stanie zasilać obciążenie na poziomie 150 mA, zaś pobór prądu samej przetwornicy to tylko 200 nA. Warto dodać, że niska cena przetwornicy jest podyktowana bardzo prostą budową – dławik nie został bowiem galwanicznie połączony z kontrolerem sterującym przetwornicy, przez co wykonanie odpowiednich połączeń należy w tym przypadku do samego konstruktora – widać to doskonale na rysunku 1, prezentującym schemat aplikacyjny układu.

Większe – choć wciąż bardzo kompaktowe w porównaniu do klasycznych implementacji – są przetwornice SoM (ang. System-on-Module), będące w istocie silnie zminiaturyzowanymi modułami bazującymi na scalonych kontrolerach DC/DC oraz dyskretnych dławikach i kondensatorach. Przykład takiego rozwiązania można zobaczyć na fotografii 4 – jak widać, w tym przypadku stosowane są już klasyczne, dyskretne dławiki ekranowane, rzecz jasna o możliwie najmniejszych wymiarach umożliwiających osiągnięcie założonych przez producenta parametrów wyjściowych. Odpowiednie żonglowanie zaawansowanymi technologiami produkcji płytek drukowanych pozwala producentom przetwornic SoM na zmniejszanie rozmiarów całości do poziomu porównywalnego z… footprintem zastosowanego w nich dławika. Jeszcze kilka lat temu tego typu rozwiązania były bardzo kosztowne – dziś ceny modułów SiP lub SoM zaczynają się od kilku złotych za sztukę, przez co w wielu projektach implementacja przetwornicy z użyciem scalonego kontrolera oraz zestawu osobnych elementów biernych zwyczajnie przestaje być opłacalna.

Trend miniaturyzacji, balansującej nierzadko na skraju możliwości fizycznych, dotknął także dyskretnych dławików. Za popisowy przykład, o którym dość głośno było 4 lata temu, można uznać najmniejszy na świecie dławik mocy – produkt firmy Samsung Electro-Mechanics ma wymiary zaledwie 0,8×0,4×0,65 mm (0804 w nomenklaturze metrycznej – patrz fotografia 5), opracowany (jakże by inaczej!) na potrzeby rynku urządzeń mobilnych.

Wprawdzie daleko mu do najmniejszego z najmniejszych elementów indukcyjnych w ogóle – tutaj rekord ustanowiła bowiem marka Murata, wprowadzając na rynek serię dławików ferrytowych o wymiarach 0,25×0,125 mm (fotografia 6) – nie zapominajmy jednak, że z natury rzeczy elementy indukcyjne dużej mocy są zawsze znacznie większe od dławików o porównywalnej indukcyjności, ale znacznie niższych ratingach prądowych. Tak czy inaczej, rekord marki Murata – o ile nam wiadomo – nie został pobity pomimo upływu przeszło 11 lat od pierwszych doniesień prasowych na temat opracowania dławików w rozmiarze 008004. Tak maleńkie komponenty pasywne są zresztą problematyczne nie tylko dla ich producenta, ale także dla firm planujących wdrożenie ich w swojej produkcji – przy mikroskopijnych wymiarach wyzwaniem staje się bowiem sam montaż (niewiele automatów pick&place radzi sobie z rozmiarem 008004), a nawet… dobór odpowiednio drobnoziarnistej pasty lutowniczej.

Miniaturyzacja dotyka jednak także tych segmentów branży komponentów indukcyjnych, które – wydawałoby się – stabilnie trwają przy przyjętych wiele lat temu standardach wymiarowych. Dobrym przykładem mogą być popularne dławiki w rozmiarze 12×12 mm. Okazuje się, że w wielu aplikacjach problemem była nie tyle powierzchnia footprintu, ile… wysokość elementów. Dlatego też czołowi producenci wprowadzili na rynek serie niskoprofilowe. Jak widać na fotografii 7, nawet te relatywnie spore dławiki są dziś produkowane w wersjach o wysokości rzędu 1 mm. Dzięki takim rozwiązaniom producenci zmagający się z dość specyficznymi wymaganiami dotyczącymi wysokości pakietów PCBA są w stanie z powodzeniem zredukować grubość obudowy urządzenia o kilka kolejnych milimetrów, nawet bez zmiany istniejącego projektu PCB – przykładem mogą być np. nowoczesne monitory komputerowe czy matrycowe ekrany LED.

Inny interesujący przykład miniaturyzacji komponentów indukcyjnych to baluny, czyli symetryzatory – stosowane przede wszystkim w antenowych obwodach układów radiowych do konwersji pomiędzy linią symetryczną (wejściem/wyjściem front-endu RF) a niesymetryczną (anteną) – patrz rysunki 2 i 3.

Istnieje oczywiście możliwość zbudowania symetryzatora z elementów dyskretnych, jednak w nowoczesnych urządzeniach noszonych czy sprzęcie IoT tego typu rozwiązania okazują się zbyt rozbudowane – znacznie lepszym wyjściem jest wtedy zastosowanie zintegrowanego baluna w postaci pojedynczego elementu SMD. Takie produkty wprowadziło na rynek wiele firm, a poszczególne modele różnią się nie tylko parametrami elektrycznymi (pasmo przenoszenia, straty odbiciowe i wtrąceniowe, VSWR, impedancja charakterystyczna widziana od strony obwodu symetrycznego oraz niesymetrycznego), ale także rozmiarami obudowy i konstrukcją. Obok klasycznych rozwiązań typu transformatorowego (przykład można zobaczyć na fotografii 8) dostępne są także silnie zminiaturyzowane symetryzatory oparte na cewkach wielowarstwowych, zbudowane na bazie spieków ceramicznych.

Przykładowe baluny tego typu, należące do serii WE-BAL, pokazano na rysunkach 4 i 5 – elementy te mają wymiary zaledwie 1,6×0,8×0,7 mm, nadają się zatem do najbardziej kompaktowych urządzeń oraz modułów korzystających z transceiverów scalonych, pracujących przede wszystkim w paśmie 2,4 GHz.

Na koniec tej części artykułu przytoczymy jeszcze jedno ciekawe rozwiązanie – warto o nim pamiętać projektując kompaktowe obwody drukowane urządzeń cyfrowych, w których mają zostać zaimplementowane szybkie interfejsy oparte na parach różnicowych (USB 3.1, HDMI czy LVDS). Firma Littelfuse opracowała serię LCF obejmującą pojedyncze, podwójne oraz potrójne dławiki trybu wspólnego (Common Mode choke, w skrócie CM choke). Najmniejszy dławik pojedynczy ma obudowę 0605 o wymiarach 0,64×0,57×0,35 mm, a jego zalecany footprint mieści się w obrysie 0,85×0,68 mm. Wersja potrójna (3008) ma z kolei wymiary 3,05×0,85×0,55 mm – wszystkie dostępne odmiany dławików LCF można zobaczyć na fotografii 9.

Elementy indukcyjne do zadań specjalnych – wybrane przykłady

Komponenty indukcyjne stanowią zdecydowanie najbardziej zróżnicowaną – i to zarówno pod względem konstrukcyjnym oraz wymiarowym, jak i funkcjonalnym – grupę elementów pasywnych. Nie sposób na łamach przeglądowego artykułu opisać (czy choćby wymienić) wszystkie odmiany tychże podzespołów, dlatego skupiliśmy się jedynie na garści subiektywnie wybranych przykładów.

Transformatory niczym...kameleony

Niebywale ciekawą ofertę przygotowała dla swoich odbiorców marka Coilcraft. Wśród rozlicznych odmian dławików i transformatorów znalazła się bowiem m.in. seria Hexa-Path Magnetics – złożona de facto z sześciu rodzin komponentów (różniących się rozmiarami i dopuszczalną mocą), oznakowanych HP1/HPH1...HP6/HPH6. Pomiędzy modelami z serii Hpx a HPHx widoczne są różnice w zakresie rezystancji stałoprądowej i prądu maksymalnego (podgrupa HPx ma wyższe osiągi w zakresie obciążalności) oraz indukcyjności i zdolności do magazynowania energii (seria HPHx lepiej radzi sobie w tymże zakresie). Jakby tego było mało, w każdej z (łącznie) 12 rodzin dostępnych jest po 5 różnych modeli, co łącznie daje aż 60 kombinacji. Widok transformatorów zaprezentowano na fotografii 10.

A co jest niezwykłego w tej linii produktowej? Okazuje się, że każdy z elementów należących do niej ma aż sześć uzwojeń, nawiniętych w formacie 6-filarnym (serie HP1, HP2, HPH1 i HPH2), dwóch sekcjach 3-filarnych (HP3, HP4, HP5, HP6) lub 3 sekcjach bifilarnych (HPH3, HPH4, HPH5, HPH6) – co zobrazowano na rysunku 6.

Poszczególne uzwojenia można łączyć na różne sposoby (szeregowo lub równolegle), co zdaniem producenta daje setki możliwości układowych przy zastosowaniu tylko jednego rodzaju transformatora. Warto dodać, że wszystkie komponenty z omawianej serii mają izolację na poziomie 500 Vrms (pomiędzy dowolnie wybraną parą uzwojeń) i mogą pracować z częstotliwościami do 1 MHz. W układach typu flyback transformatory te mogą osiągać moc szczytową w zakresie 5...50 W, zaś w topologii forward – nawet do 150 W.

Szerokie możliwości dostosowania układu uzwojeń pozwalają na zastosowanie podzespołów z serii Hexa-Path w wielowariantowych liniach produktowych zasilaczy SMPS – przy odpowiednio opracowanym projekcie PCB (pozostawiającym pewne możliwości sprzętowej konfiguracji połączeń) można za pomocą jednego tylko modelu transformatora utworzyć szereg odmian urządzenia różniących się parametrami wyjściowymi (prądem i napięciem wtórnym), co niebywale upraszcza zarządzanie łańcuchem dostaw i pozwala zaoszczędzić na kosztach zakupu różnych wersji podobnych komponentów (a jak powszechnie wiadomo: im większa partia kupowanych elementów, tym więcej można zaoszczędzić na przekroczeniu kolejnych progów cenowych).

Im niżej, tym lepiej

Niemałym problemem w konstrukcji niektórych zasilaczy impulsowych są dość spore wymiary transformatora, zwłaszcza w osi pionowej (prostopadłej do PCB). Zastosowanie komponentów – w miarę możliwości – niskoprofilowych jest szczególnie cenne m.in. w zasilaczach przeznaczonych do systemów oświetlenia LED czy też w ładowarkach laptopów i innych zasilaczach typu desktop. W konstrukcji tego typu urządzeń dobrze sprawdzają się transformatory planarne – ich wysokość jest przeważnie 2...3-krotnie niższa w porównaniu do konstrukcji opartych na klasycznych rdzeniach i uzwojeniach drutowych, co pozwala na redukcję analogicznego wymiaru obudowy. Jednym z częściej przywoływanych rozwiązań konstrukcyjnych są transformatory oparte na wielowarstwowych obwodach drukowanych (fotografia 11), w których kolejne fragmenty uzwojenia są wykonane w postaci spiralnych ścieżek na sąsiadujących warstwach laminatu i połączone ze sobą za pomocą przelotek.

Nic nie stoi jednak na przeszkodzie, by owe warstwy wykonać na osobnych nośnikach i połączyć następnie za pomocą przelotowych pinów – doskonale widać to na fotografii 12.

Jako przykładem drugiej z wymienionych implementacji posłużymy się transformatorami opracowanymi przez firmę Coilcraft (fotografia 13) – elementy te są dostępne w wersjach o mocy od 120 W do 800 W, przy czym najmniejsze modele z opisywanej rodziny są przeznaczone do pracy w systemach PoE (ang. Power-over-Ethernet), pozwalających na zasilanie urządzeń wyposażonych w łącze Ethernet za pomocą tego samego kabla, który służy także do przesyłu danych. Szerokość transformatora wynosi zaledwie 20,83 mm. Największymi osiągami może pochwalić się model NA5871-AL, który jest w stanie przenosić wspomnianą wcześniej moc 800 W przy naprawdę kompaktowych rozmiarach: 32,8×48,5×13,5 mm.

Jeden kabel do wszystkiego

Analogiczne do PoE rozwiązanie jest także coraz szerzej stosowane w odniesieniu do kabli koncentrycznych i nosi nazwę PoC (ang. Power-over-Coaxial). Zasada działania takiego łącza jest prosta – zobrazowano ją na rysunku 7. Środkowa żyła przewodu koncentrycznego jest sprzężona zmiennoprądowo z wejściem wzmacniacza odbierającego sygnał, a jednocześnie łączy się poprzez dławik ze źródłem zasilania DC. Po stronie nadajnika sygnału (lewa strona na rysunku 7) sytuacja jest analogiczna: napięcie stałe trafia – przez szeregowy dławik – do układu stabilizatora napięcia, zaś wyjście nadajnika sygnału – poprzez kondensator – pozostaje sprzęgnięte z przewodem koncentrycznym. Dzięki takiemu rozwiązaniu składowa stała napięcia może być skutecznie odseparowana (za sprawą impedancji dławika rosnącej wraz z częstotliwością) od składowej zmiennej, czyli właściwego sygnału użytecznego. No właśnie… tylko na ile skutecznie?

Każdy dławik ma pewną pojemność pasożytniczą, która wraz z indukcyjnością uzwojenia tworzy obwód LC o pewnej częstotliwości rezonansowej, charakterystycznej dla danego komponentu. Częstotliwość ta jest określana mianem SRF (ang. Self-Resonant Frequency) i stanowi granicę, poniżej której dominuje składowa indukcyjna impedancji, zaś powyżej której do głosu dochodzi składowa pojemnościowa. Uproszczony wykres impedancji rzeczywistego dławika pokazano na rysunku 8.

Co ciekawe, wypadkowa pojemność pasożytnicza uzwojenia zależy w dużym stopniu nie tylko od liczby zwojów, ale także od sposobu ich nawinięcia – okazuje się bowiem, że konstrukcje nawijane wielowarstwowo (lewa strona rysunku 9) mają znacznie wyższą pojemność własną z uwagi na fakt, że poszczególne pętle drutu sąsiadują (a więc – tworzą niejako rozproszone kondensatory) nie tylko z dwiema pętlami leżącymi po obu stronach, lecz także z „obiegami” znajdującymi się w sąsiednich warstwach. Jaki z tego wniosek? Nawijanie tylko jednej warstwy drutu pozwala zaoszczędzić na pojemności pasożytniczej, co automatycznie podwyższa wartość SRF i – w przypadku zastosowania dławika do tłumienia zakłóceń lub innych składowych zmiennych – poprawia skuteczność filtracji.

Wróćmy zatem do naszego głównego wątku, jakim jest cewka odsprzęgająca zasilanie DC w układach PoC. Z przyczyn opisanych powyżej wielu producentów wdrożyło do sprzedaży dławiki opracowane specjalnie z myślą o aplikacjach Power-over-Coaxial – przykład z oferty marki Eaton można zobaczyć na fotografii 14.

Cewki z serii ELX1350, przeznaczone do zastosowań motoryzacyjnych, są dostępne w wersjach o indukcyjności od 2,2 μH (SRF=200 MHz) do 47 μH (SRF=30 MHz). W ofercie marki TDK także znajdziemy dławiki przystosowane do odsprzęgania zasilania PoC – porównanie charakterystyki impedancji w funkcji częstotliwości, wykreślone dla przykładowego produktu TDK oraz standardowego dławika o tej samej indukcyjności, pokazano na rysunku 10.

Dodatkowo na rysunku 11 zaprezentowano diagram oka z pomiarów sygnału transmitowanego przez kabel koncentryczny o długości 1,7 m (przy użyciu tych samych elementów odsprzęgających) – jak widać, zastosowanie nieodpowiedniego dławika drastycznie pogarsza integralność sygnałów.

Diabeł tkwi w szczegółach

Powróćmy jeszcze na chwilę do tematyki transformatorów, tym razem jednak zastanówmy się nad kwestią bariery galwanicznej pomiędzy uzwojeniami: pierwotnym i wtórnym. W przypadku każdego komponentu pracującego wskroś bariery galwanicznej pod uwagę trzeba wziąć trzy aspekty:

- izolację stałą,

- odstępy powierzchniowe pomiędzy przewodzącymi elementami (ang. creepage),

- odstępy powietrzne pomiędzy przewodzącymi elementami (ang. clearance).

O ile w kwestii relatywnie dużych transformatorów problem sprowadza się praktycznie tylko do odpowiedniej izolacji stałej (powłok drutów nawojowych oraz izolacji rdzenia), to projektując komponenty o wymiarach, których rząd wielkości jest zbliżony do wymaganej szerokości odstępów powierzchniowych i powietrznych, trzeba znacznie dokładniej przemyśleć sprawę geometrii obudowy oraz rozmieszczenia pinów.

Konstruktorzy zatrudnieni w firmie Bourns stanęli przed problemem miniaturyzacji transformatorów do montażu na PCB, stosowanych w izolowanych blokach zasilających układów cyfrowych, analogowo-cyfrowych torów pomiarowych czy też w obwodach sterowania bramkami modułów IGBT. W przypadku niewielkich przetwornic, bazujących na topologii push-pull, dobrym wyjściem okazuje się zastosowanie rdzenia toroidalnego – głównie ze względu na małe straty (związane z brakiem szczeliny obecnej w rdzeniach dzielonych oraz niewielką dyspersją strumienia magnetycznego). Aby spełnić wymogi bezpieczeństwa konieczne jest odizolowanie jednego z uzwojeń za pomocą potrójnej powłoki izolacyjnej lub obydwu uzwojeń za pomocą izolacji pojedynczej. W transformatorach HCTSM8 inżynierowie Bourns zastosowali połączenie obydwu tych rozwiązań: uzwojenie pierwotne jest nawinięte za pomocą drutu o izolacji potrójnej, a redundancję zapewnia pojedyncza warstwa emalii na uzwojeniu wtórnym.

Zaraz, zaraz… nieprzypadkowo wspomnieliśmy wcześniej, że oprócz izolacji stałej należy jeszcze uwzględnić odstępy powierzchniowe i powietrzne. Jak ma się to jednak do naszego bohatera? Aby lepiej zrozumieć problem spójrzmy najpierw na porównanie modelu HCTSM8 z konwencjonalnym transformatorem do montażu SMT, wykonanym jednak w oparciu o rdzeń dzielony (fotografia 15).

Obydwa komponenty oferują odstępy na poziomie 8 mm, ale tradycyjna konstrukcja, widoczna po prawej stronie fotografii 15, jest ponad 2-krotnie dłuższa niż propozycja marki Bourns – za relatywnie spore wymiary w jednej osi (25 mm pomiędzy padami) odpowiada tworzywowa podstawa izolacyjna, mająca na celu odsunięcie padów od odsłoniętego rdzenia transformatora na odległość, która umożliwia spełnienie wymogów w zakresie odstępów izolacyjnych. Tajemnica miniaturyzacji modelu HCTSM8 leży w kształcie tworzywowej obudowy oraz sposobie wykorzystania jej do poprowadzenia końcówek uzwojeń na odcinkach od toroida do padów lutowniczych. Widać to na rysunku 12 – sam transformator „siedzi” ukryty we wnętrzu dwuczęściowego korpusu, zaś tory przewodów są odpowiednio oddzielone od siebie tak, by zwiększyć odstępy izolacyjne do wymaganych normami poziomów.

Aby lepiej zrozumieć ideę, która przyświecała konstruktorom, warto przyjrzeć się uważnie dwóm „równoległym” ścieżkom odstępów powierzchniowych, wykreślonym na rysunku 13 – jak na dłoni widać, że ścianka obudowy diametralnie wydłuża odległość zmierzoną po powierzchni izolacji pomiędzy wyprowadzeniem, znajdującym się po lewej stronie ilustracji, a rdzeniem ukrytym wewnątrz. Projekt z pewnością był niemałym wyzwaniem, ale gra okazała się warta świeczki – niewielki transformator o wymiarach mieszczących się w obrysie 15,2×10,8×6,5 mm spełnia wymogi izolacji wzmocnionej o napięciu 800 V (rms)/1000 V (pk) i jest w stanie przetrwać różnicę potencjałów na poziomie 5 kV @ 60 s pomiędzy uzwojeniem pierwotnym, a obwodem wtórnym!

Podsumowanie

W artykule zaprezentowaliśmy wybrane trendy obecne na współczesnym rynku elementów indukcyjnych. Podobnie jak we wszystkich innych obszarach elektroniki, także i tutaj jednym z najważniejszych motorów napędowych jest postępująca miniaturyzacja – producenci prześcigają się w tym, jak wytwarzać coraz mniejsze komponenty o parametrach lepszych lub przynajmniej porównywalnych z odpowiednikami starszej generacji. Opisane w artykule zagadnienia pokazują także jasno, że przysłowiowy „diabeł tkwi w szczegółach”, a pozornie nieistotne drobiazgi mogą znacząco wpływać tak na wydajność układów budowanych w oparciu o podzespoły indukcyjne, jak i nawet na oferowany przez nie poziom bezpieczeństwa elektrycznego.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj