Produkcja obudowy przeznaczonej dla konkretnego urządzenia jest rozwiązaniem najbardziej elastycznym, pozwala bowiem w znacznym stopniu znieść ograniczenia projektowe, a jednocześnie dopasować kształt, wymiary oraz rodzaj i rozmieszczenie elementów montażowych do potrzeb wytwarzanego sprzętu. Uruchomienie linii produkcyjnej wiąże się jednak ze sporymi kosztami. W niektórych przypadkach „ratunkiem” może być druk 3D, jednak często jakość – rozumiana jako efekt estetyczny uzyskanych w ten sposób pokryw, nie będzie zadowalająca.

Z pomocą przychodzą obudowy uniwersalne, których wybór jest obecnie na tyle szeroki, że bez większego problemu można wyszukać odpowiednią obudowę pasującą do projektowanego urządzenia. Wybierając model obudowy warto rozważyć nie tylko kwestie wymiarowe czy kolorystyczne, ale także sposób montażu, łatwość serwisowania oraz… rodzaj zastosowanego panelu czołowego. Obudowy uniwersalne można z grubsza podzielić na dwie grupy:

- Obudowy ze zintegrowanym panelem czołowym – w większości obudów uniwersalnych przeznaczonych do urządzeń trzymanych w ręce (fotografia 1) oraz typu desktop (fotografia 2) płyta frontowa stanowi zarazem jedną z pokryw zamykających komorę obudowy. Rozwiązanie takie w niektórych przypadkach nieco utrudnia obróbkę mechaniczną, uniemożliwia też podmianę panelu na płytę wykonaną np. z innego materiału. Większość obudów tego typu posiada specjalne, płytkie zagłębienie, służące do estetycznego wkomponowania folii opisowej lub panelu membranowego. Często można także spotkać wykonania z gotowym otworem pod wyświetlacz (np. alfanumeryczny) o standardowych wymiarach;

- Obudowy z wyjmowanym panelem – zdecydowana większość prostopadłościennych, leżących obudów uniwersalnych, jest wyposażona w wyjmowaną płytę przednią oraz tylną. Zwykle sam panel ma postać gładkiej płytki o obrysie prostokątnym lub zbliżonym do prostokąta, co znacznie ułatwia dokładne zamocowanie na stole roboczym maszyny wykorzystywanej do obróbki mechanicznej. Co ważne, w uzasadnionych przypadkach można zrezygnować z oryginalnego panelu znajdującego się w komplecie z obudową i zastąpienie go płytą wykonaną z materiału o innym kolorze lub wykończeniu. W produktach z dolnej i średniej półki cenowej panele znajdują się w zestawie z pozostałymi elementami, obudowy (fotografia 3), podczas gdy w wykonaniach wysokiej klasy panele mogą być one sprzedawane osobno, pod indywidualnym numerem katalogowym.

Technologie obróbki mechanicznej paneli czołowych

Metodę obróbki mechanicznej panelu czołowego – podobnie, jak i dowolnego innego elementu obudowy – powinno się dobierać z uwagi na rodzaj i grubość materiału, planowaną wielkość produkcji, sposób wykończenia panelu, a nawet... widoczność krawędzi wykonywanych otworów po zakończeniu procesu montażu. Do wyboru są trzy główne technologie: konwencjonalna obróbka skrawaniem (frezowanie CNC), a także cięcie laserem oraz wodą.

- Cięcie i frezowanie CNC – klasyczna, stosunkowo tania technika obróbki mechanicznej, która znajduje zastosowanie w przypadku paneli wykonanych z dowolnych dostępnych materiałów. Niewątpliwą zaletą obróbki za pomocą frezarki numerycznej jest możliwość wykonywania nie tylko pełnych cięć (tj. przez całą grubość materiału), ale także zagłębień (np. pod łby śrub), krawędzi fazowanych, itp. W niektórych przypadkach konieczna będzie jednak obróbka końcowa, mająca na celu poprawę niedoskonałości poprodukcyjnych – zatępienie ostrych krawędzi, usunięcie resztek materiału, itd. Na estetykę efektu końcowego można również wpływać modyfikując szereg parametrów obróbczych – duże znaczenie ma nie tylko prędkość wrzeciona, szybkość posuwu narzędzia oraz grubość zdejmowanej warstwy, ale także rodzaj końcówki roboczej (frezu), poziom drgań i sztywność maszyny (wynikające z jej jakości oraz stopnia zużycia). Wbrew pozorom, miękkie materiały (termoplastyczne tworzywa sztuczne, np. chętnie stosowany do produkcji obudów ABS, a także aluminium) stanowią nie mniejsze wyzwanie dla operatora maszyny, niż stal o dużej twardości. Przykładowo, zbyt wysoka prędkość skrawania tworzywowego panelu powoduje topienie krawędzi materiału i jego przywieranie do powierzchni frezu. W przypadku aluminium niezwykle ważne jest z kolei zapewnienie bieżącego chłodzenia podczas obróbki, co pozwala znacząco poprawić wizualną jakość krawędzi (fotografia 4). Podobne zasady okazują się zresztą słuszne także dla prostszej obróbki (np. wiercenia otworów z użyciem zwykłej wiertarki kolumnowej);

- Cięcie laserem – technika laserowa może być stosowana zarówno do elementów metalowych, jak i tworzywowych, choć w przypadku tych ostatnich, z uwagi na łatwość powstawania podtopień krawędzi, konieczne jest zoptymalizowanie ustawień maszyny z użyciem próbki danego materiału. Pewne komplikacje mogą pojawiać się także podczas cięcia paneli wykonanych z metali o wysokiej refleksyjności (np. miedzianych czy mosiężnych), jeśli wiązka odbita od powierzchni obrabianego detalu, na drodze odbicia i wstecznej propagacji przez optykę lasera, uszkodzi delikatne zwierciadło, znajdujące się w głowicy tnącej. Problemu tego pozbawione są lasery światłowodowe, które zdobywają coraz większą popularność z uwagi na doskonałe parametry robocze, w tym znacznie mniejszą średnicę ogniska wiązki laserowej;

- Cięcie wodą – maszyny typu waterjet bazują na sprężaniu wody do bardzo wysokiego ciśnienia (rzędu kilku tysięcy barów) i wstrzykiwania jej do cienkiej dyszy wylotowej, co dodatkowo zwiększa prędkość strumienia wody i pozwala ciąć materiały o grubości niemożliwej do obróbki za pomocą innych technik – w przypadku cienkich paneli czołowych można zatem wykonywać wiele egzemplarzy jednocześnie, ustawiając na stole roboczym stos unieruchomionych wzajemnie płyt. Ogromną zaletą tej technologii jest możliwość uzyskania wyjątkowo czystej krawędzi cięcia bezpośrednio po opuszczeniu stołu roboczego przez obrabiany detal (strumień wody ma właściwości chłodzące), zaś jako główną wadę metody waterjet wymienia się wysoką cenę, stanowiącą istotną barierę zwłaszcza w produkcji małoseryjnej.

Projekt graficzny panelu frontowego – aspekty kolorystyczne i identyfikacja wizualna marki

Oprócz wycięcia niezbędnych otworów w panelu przednim obudowy konieczne jest, także opracowanie graficzne oraz wykonanie opisów. Minimalny zestaw oznakowania obejmuje zwykle logotyp producenta, nazwę modelu urządzenia oraz opisy elementów sterujących (przycisków, pokręteł, przełączników) i gniazd. W zależności od przyjętej konwencji graficznej, docelowej grupy odbiorców produktu oraz możliwości technicznych można zastosować ewentualne dodatkowe elementy ozdobne, jednak zwykle najbardziej ceniony jest minimalizm. Projekt graficzny panelu warto zlecić doświadczonemu projektantowi wzornictwa przemysłowego, choć w wielu wypadkach możliwe okaże się nawet samodzielne opracowanie grafiki. Warto przy tym pamiętać o kilku podstawowych aspektach.

Księga znaku

Dobrą praktyką w przedsiębiorstwach dbających o wizerunek marki jest opracowanie tzw. księgi znaku – kompleksowego opisu kształtu i typografii logotypu, zalecanej kolorystyki oraz dopuszczalnych odmian graficznych sygnetu (znaku rozpoznawczego) i nazwy marki. Księga znaku obejmuje najczęściej, oprócz podstawowej formy logo wraz z opisem proporcji i odstępów (rysunek 1), także jego wersje w różnych rozmiarach (niezbędne w przypadku, gdy pełnowymiarowa postać nie mieści się na znakowanym elemencie) oraz w zredukowanej liczbie kolorów.

Przykładowo, dla celów grawerowania niezbędne będzie wykorzystanie monochromatycznej wersji logo nawet, jeśli oryginalna wersja korzysta z kilku lub więcej barw. Istotna jest nawet dopuszczalna różnorodność prezentacji logo na różnych tłach (rysunek 2). Projektując opisy elementów funkcjonalnych oraz wszelkiego typu „dodatki” graficzne warto także w miarę możliwości trzymać się przyjętej konwencji (kolorystyki, fontów, itd.), gdyż konsekwencja i wyczucie są podstawowymi cechami dobrego wzornictwa przemysłowego, zwłaszcza w świecie nowych technologii.

Przestrzenie i systemy zapisu barw

Nawet jeśli nie dysponujemy kompletną księgą znaku, nie unikniemy konieczności ustalenia barw logotypu i elementów graficznych w różnych przestrzeniach barw. Choć dla osób niezaznajomionych z tajnikami grafiki komputerowej i zagadnień DTP temat może wydawać się niepotrzebnym utrudnieniem, to w rzeczywistości zróżnicowanie sposobów zapisu kolorów ma głęboki sens praktyczny:

- Przestrzeń RGB – poszczególne odcienie są kodowane za pomocą trójki liczb (zwykle 8-bitowych), zapisywanych w sposób dziesiętny lub szesnastkowy (rysunek 3). Ściślej rzecz ujmując, istnieje kilka odmian tej reprezentacji barw, spośród których najczęściej wykorzystywane są: sRGB (pokrywająca ok. 35% całego spektrum widzialnego, objętego przez tzw. przestrzeń CIELAB) oraz Adobe RGB (ok. 50%);

- CMYK – podstawowa przestrzeń barw stosowana w poligrafii zakładająca, że każdy możliwy do odwzorowania kolor jest wynikiem mieszania w odpowiednich proporcjach czterech podstawowych farb drukarskich (pigmentów) w kolorach: cyjan, magenta, żółć oraz czerń. Różnice pomiędzy zasadami mieszania kolorów względem palet RGB (rysunek 4) wynikają bezpośrednio z fizyki – kolory RGB są generowane „aktywnie” (tj. przez addytywne mieszanie światła o trzech barwach podstawowych), zaś CMYK – „pasywnie” (poszczególne farby pochłaniają różne części widma światła padającego na nie, stąd widoczna barwa stanowi „resztkę” światła odbitego przez farby – dlatego ta metoda mieszania nazywana jest subtraktywną). W przypadku opisów paneli czołowych, przestrzeń CMYK powszechnie wykorzystuje się w druku cyfrowym, zarówno nanoszonym bezpośrednio na powierzchnię panelu, jak i wykonywanym na folii samoprzylepnej lub innym podłożu;

- RAL – system oparty na arbitralnie dobranym zestawie kolorów (fotografia 5), tworzących paletę podzieloną na 9 grup odcieni, kodowanych czterocyfrową liczbą poprzedzoną prefiksem RAL (np. RAL 6018). Paleta RAL jest wykorzystywana w przemysłowym doborze farb i lakierów (głównie samochodowych) – warto jednak pamiętać o jej istnieniu, gdyż można zetknąć się z nią m.in. przy doborze koloru farby do pokrycia metalowego panelu bądź podczas przygotowywania farb do sitodruku lub tampodruku (więcej na ten temat w dalszej części artykułu). Dość często stosowana (np. w nadrukach klawiatur membranowych) jest także paleta Pantone, która jednak nie podlega bezpośredniej konwersji do systemu RAL (odpowiadające sobie barwy są dobierane na zasadzie najbliższego dopasowania).

Z różnorodności wykorzystywanych w praktyce palet i przestrzeni barwnych wynika bardzo istotna konkluzja praktyczna – idealna konwersja pomiędzy różnymi systemami zapisu barw jest trudna lub wręcz niemożliwa, a dodatkowych trudności nastręczają różnice w kalibracji monitorów komputerowych oraz barwach pigmentów, stosowanych w maszynach różnych producentów. Dlatego też przed rozpoczęciem seryjnej produkcji nadruków dla paneli czołowych należy, podobnie, jak w każdej innej aplikacji DTP, upewnić się co do prawidłowości uzyskanych w danej technologii barw, zamawiając próbkę detalu i ew. korygując ustawienia projektu.

Technologie wykonywania opisów

Kwestie zapewnienia zgodności z identyfikacją wizualną marki oraz doboru palety barw to jednak nadal sam początek procesu graficznego opracowania panelu czołowego urządzenia.

Niezwykle ważnym aspektem jest dobór właściwej technologii wykonania nadruku, a w tym zakresie mamy do rozważenia kilka diametralnie różnych opcji:

- Cyfrowy druk na samoprzylepnej folii opisowej – technika ta pozwala skorzystać z szerokiej gamy materiałów bazowych i, co ważne, zazwyczaj umożliwia uzyskanie najwyższej jakości (ostrości oraz rozdzielczości wydruku), dając także pełną kontrolę nad barwą tła. Wadą wydruku na folii jest ograniczony zakres obudów, w których można zastosować tę technikę – z oczywistych przyczyn naklejenie warstwy graficznej jest możliwe praktycznie tylko w modelach wyposażonych w odpowiednie zagłębienie (jak na fotografiach 1 i 2). Metoda ta nie sprawdzi się np. na niewielkich obudowach o obłych kształtach (fotografia 6). Warto też pamiętać o odpowiednim zabezpieczeniu wydruku przed ścieraniem i zarysowaniami – zazwyczaj dobrym wyjściem bywa zamówienie pokrycia grafiki specjalną folią, która na dodatek jest w stanie poprawić estetykę „gołego” wydruku przez jego zmatowienie i nadanie przyjemnej w dotyku faktury (tzw. soft touch);

- Bezpośredni nadruk na panelu czołowym – paradoksalnie, o ile bezpośredni wydruk na panelu wyjmowanym lub pokrywie obudowy jest znacznie bardziej wymagający technologicznie (lub wręcz nieosiągalny dla wielu punktów poligraficznych), to zakres dostępnych technik nanoszenia grafiki okazuje się bardzo szeroki. Najbardziej zaawansowaną technologią jest bezpośredni nadruk cyfrowy, umożliwiający uzyskanie wysokiej jakości, pełnokolorowej grafiki o szerokim zakresie tonalnym (fotografia 7). Zastosowanie fotoutwardzalnych tuszy polimerowych i naświetlarek ultrafioletowych w procesie tzw. druku UV umożliwia uzyskanie trwałych oznaczeń, zdolnych do pracy nawet na zewnątrz budynków. W prostszych aplikacjach doskonale sprawdzi się sitodruk – jego niebywałą zaletą jest wysoka odporność na uszkodzenia mechaniczne i warunki środowiskowe (fotografia 8). Dość często stosowany jest także tampodruk, polegający na na przeniesieniu rysunku na powierzchnię detalu za pomocą silikonowego stempla (tamponu), dociśniętego przez specjalną prasę (fotografia 9). Co ważne, technologia ta umożliwia wykonywanie zdobień nie tylko na płaskich lub lekko zakrzywionych powierzchniach – istnieją tampony o kształtach przeznaczonych do określonych zastosowań, w tym nawet do wykonywania nadruków rotacyjnych. Ma to szczególne znaczenie w przypadku wykonywania specjalizowanych oznaczeń na powierzchni bocznej pokręteł enkoderów i potencjometrów (fotografia 10).

Niezależnie od wybranej techniki należy upewnić się, że uzyskany efekt będzie możliwy do utrzymania przez długi czas eksploatacji urządzenia w docelowym środowisku. Oprócz odporności na zarysowania i działanie pyłu oraz wilgoci, należy także sprawdzić wytrzymałość nadruku na zmiany temperatury, działanie promieniowania UV oraz (głównie w przypadku urządzeń medycznych i kosmetycznych) środków dezynfekcyjnych [1].

Grawerowanie

Jedną ze stosunkowo prostych, ale bardzo skutecznych technik wykonywania opisów na panelach czołowych jest grawerowanie. Plotery CNC są chętnie stosowane w obróbce tzw. laminatów grawerskich, złożonych zwykle z dwóch (rzadziej trzech) warstw, różniących się barwą. Frezowanie górnej, cieńszej warstwy, umożliwia odsłonięcie podłoża, co powoduje uwidocznienie plotowanego rysunku. Technika ta pozwala na uzyskanie trwałej, relatywnie odpornej na ścieranie grafiki monochromatycznej o doskonałym kontraście – przykładowy panel czołowy urządzenia pomiarowego, wykonany na laminacie grawerskim za pomocą frezarki numerycznej, został pokazany na fotografii 11.

Plotery laserowe są natomiast doskonałą alternatywą dla grawerek CNC, zwłaszcza w przypadku paneli czołowych wykonanych z anodowanego aluminium – przykład został pokazany na fotografii 12.

Klawiatury membranowe i zintegrowane panele kontrolne

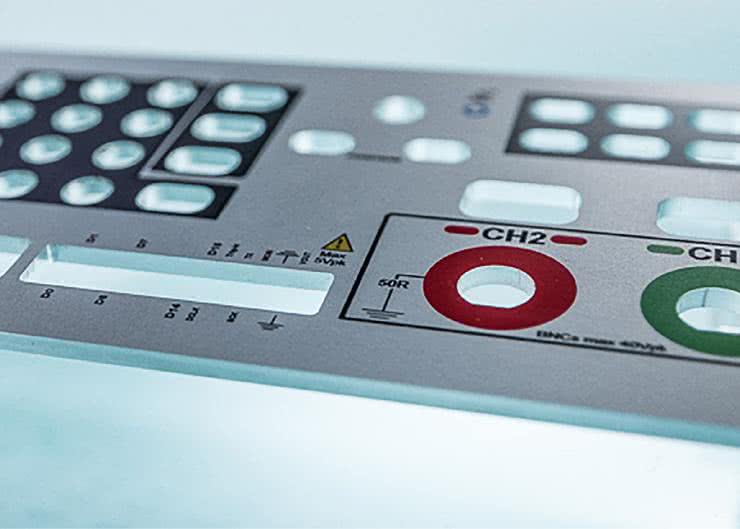

Obok opisanych do tej pory technik znakowania paneli czołowych wartą uwagi technologią są panele zintegrowane, wykonywane na bazie klawiatur membranowych. Choć istnieje możliwość naklejenia klawiatury na panel wykonany w dowolnej z zaprezentowanych metod (fotografia 13), to znacznie ciekawszą opcją jest… wypełnienie całej płyty czołowej pojedynczym panelem samoprzylepnym, integrującym w sobie nie tylko samą klawiaturę, ale także inne elementy elektroniczne – np. diody LED czy też pokrętła o specjalnej konstrukcji, zintegrowanej z panelem.

Dodatkowa zaleta takiego rozwiązania to możliwość wykonania okna dla wyświetlacza dowolnego typu i o dowolnych rozmiarach – jednolita folia poliestrowa, pokrywająca cały panel czołowy, stanowi doskonałą ochronę mechaniczną delikatnej powierzchni wyświetlacza LCD bądź OLED oraz maskuje ewentualne niedoskonałości otworu lub tolerancji montażowej wyświetlacza (fotografia 14).

Konstrukcja stosu

Produkcja panelu frontowego wykonanego w technologii foliowej jest nieco zbliżona koncepcyjnie do procesu tworzenia wielowarstwowych płytek drukowanych. Poszczególne warstwy funkcjonalne (np. ścieżki przewodzące, pola kontaktowe czy też pady lutownicze dla wbudowanych diod LED – są zestawiane z odpowiednio wyciętymi przekładkami dystansującymi i łączone w całość poprzez laminowanie. Taka technika pozwala na uzyskanie wysokiej wytrzymałości mechanicznej i doskonałej odporności na warunki środowiskowe – zwłaszcza pył i wilgoć. Najprostsza klawiatura płaska składa się z folii zewnętrznej (wyposażonej w nakładki przewodzące), przekładki dystansowej (z otworami odsłaniającymi pola kontaktowe) oraz folii podstawowej, na którą naniesione zostały ścieżki przewodzące wraz z polami stykowymi (rysunek 5a). Działanie klawisza polega w takim wypadku na ugięciu górnej folii pod naciskiem palca, co powoduje zwarcie pól kontaktowych przez nakładkę przewodzącą górnej folii.

Często stosowaną odmianą tej topologii jest klawiatura tłoczona, w której górna folia posiada wypukłe lub wklęsłe przetłoczenia nad każdym z przycisków (rysunek 5b). Powszechnie stosowane są też specjalne kopułki metalowe, powodujące wyczuwalny efekt kliknięcia po naciśnięciu klawisza (rysunki 5c, 5d, 5g, 5h, fotografia 15).

Praktycznie wszyscy producenci klawiatur membranowych oferują także możliwość montażu diod LED w obudowach SMD, podświetlających kontrolki zintegrowane z panelem (rysunki 5c, 5g, fotografia 16). W niektórych aplikacjach istnieje także możliwość zintegrowania panelu czołowego lub klawiatury membranowej z wbudowanym ekranem RFI (rysunek 5d) lub frontem silikonowym (rysunek 5h), zaś zastosowanie przezroczystej folii zewnętrznej pozwala na współpracę z klasycznymi wyświetlaczami LCD, LED, OLED czy ePaper, zabezpieczonymi szybką ze szkła akrylowego PMMA (rysunek 5e), a nawet z ekranami dotykowymi (rysunek 5f).

Interesującą propozycję ma łódzka firma QWERTY – wprowadziła do oferty pokrętła z enkoderem magnetycznym, bazującym na czujnikach Halla (fotografia 17, rysunek 6). Pokrętło jest połączone mechanicznie z niewielkim magnesem pierścieniowym i obraca się w podstawie zintegrowanej z pokrywą panelu czołowego. Takie rozwiązanie zapewnia wysoką – praktycznie nieograniczoną – wytrzymałość mechaniczną oraz uproszczenie budowy panelu, a dodatkowo umożliwia uzyskanie wyjątkowo niskoprofilowego desginu pokrętła w porównaniu do rozwiązań z konwencjonalnymi enkoderami mechanicznymi.

Zagadnienia techniczne dot. wykończenia klawiatur i paneli membranowych

Producenci klawiatur membranowych i paneli foliowych oferują szeroki wachlarz parametrów i dostępnych wykończeń, dzięki czemu możliwe jest dostosowanie efektu końcowego do pożądanej przez klienta estetyki, czy też wymogów odporności na zużycie. W roli materiału folii zewnętrznej występuje zwykle poliester (PET) lub poliwęglan (PC), przy czym w obydwu wariantach do wyboru są powierzchnie gładkie, matowe, a nawet teksturowane. W przypadku kopułek diod LED oraz okien ekranów monochromatycznych istnieje możliwość wykonania filtrów (np. czerwonych), co pozwala zwiększyć kontrast – zwłaszcza w przypadku wyświetlaczy LED. Oprócz PET, PC i pleksiglasu (szkła akrylowego) w produkcji klawiatur i paneli foliowych zastosowanie znajdują także polichlorek winylu (PCW) oraz polistyren. Właściwie zabezpieczony panel czołowy zapewnia odporność chemiczną na alkohole, rozcieńczone kwasy i zasady, a także węglowodory, estry, ketony, czy też środki chemii gospodarczej.

Szczególnie istotne okazują się parametry stosowanego przez producenta kleju, służącego do montażu klawiatury na panelu czołowym urządzenia. Powszechnie stosowaną praktyką jest wykorzystanie dwustronnych błon klejących, wśród których prym wiodą produkty marki 3M™. Przykładowo, błona 467MP oferuje niewielką grubość (zaledwie 0,06 mm) i doskonałą odporność na działanie promieniowania UV, wilgoci, temperatur (nawet do 204°C) oraz odrywanie (siła klejenia na poziomie 200 MP).

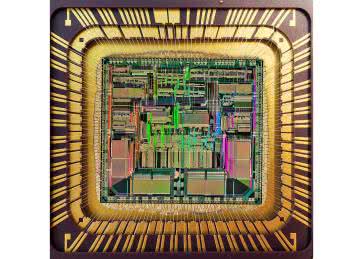

Od strony elektrycznej zastosowanie znajdują pokrycia srebrne, umożliwiające uzyskanie rezystancji ścieżek na poziomie 1 Ω/cm, zaś trwałość mechaniczna styków waha się zwykle od jednego do kilku milionów cykli. Co ważne, niektórzy producenci deklarują wytrzymałość dielektryczną klawiatur nawet do kilkunastu kilowoltów, co w połączeniu z zastosowaniem ewentualnego ekranowania ESD/RFI okna wyświetlacza umożliwia spełnienie nawet najbardziej rygorystycznych wymogów branżowych EMC. Przykładem wspomnianej folii ekranującej może być poliestrowa folia ITO (fotografia 18) o grubości 0,175 mm, pokryta warstwą tlenku indu i cyny, zapewniająca rezystancję powierzchniową na poziomie 15 Ω/sq i transmisję światła rzędu 82%. Skuteczność tłumienia zakłóceń RFi w niemal całym paśmie od 30 MHz do 5 GHz przekracza 20 dB (rysunek 7).

Złącza stosowane do zarabiania końcówek taśm FPC/FFC w większości przypadków należą do rodziny CRIMPFLEX (fotografia 19), choć w niektórych przypadkach lepiej sprawdzają się odsłonięte styki taśmy, przygotowane do współpracy ze złączami ZIF. Najczęściej stosuje się taśmy o rastrze 2,54 mm, jednak w użyciu są także wersje o rozstawie ścieżek równym 1,27 mm, a nawet 1,00 mm.

Klawiatury silikonowe

Oprócz klawiatur membranowych, w powszechnym użyciu są także klawiatury silikonowe (fotografia 20), bezpośrednio współpracujące z płytką drukowaną urządzenia. Ze względu na brak dodatkowych elementów – klawiatura jest bowiem pojedynczym elementem z naniesionym bezpośrednio nadrukiem oraz polami zwiernymi na bazie żywicy węglowej – technologia ta zdobyła szczególną popularność w masowo produkowanych telefonach stacjonarnych i komórkowych starego typu, zabawkach, sprzęcie RTV i AGD, aparaturze pomiarowej, a nawet kalkulatorach, gdyż zyski z wielkonakładowej produkcji z łatwością kompensują koszty przygotowania matrycy do formowania silikonu.

Przygotowanie PCB do współpracy z klawiaturą polega na umieszczeniu padów grzebieniowych na pustej (nieobsadzonej elementami) stronie płytki – w niektórych przypadkach można zastosować dodatkowe diody LED SMD, podświetlające niezadrukowane podłoże przycisków. W zależności od wybranej technologii, możliwe jest wykonanie pokrycia padów warstwą złota lub farby grafitowej (fotografia 21).

Kluczowe dla prawidłowego działania klawiatury będzie, także dobranie odpowiednich luzów pomiędzy klawiszami, a otworami obudowy – przykładowa konfiguracja została pokazana na rysunku 8.

Przyciski i klawiatury pojemnościowe

Omawiając tematykę różnych technologii wykonywania klawiatur stosowanych na panelach czołowych urządzeń elektronicznych, nie sposób nie wspomnieć o przyciskach pojemnościowych. Zadanie implementacji tego typu elementów sterujących jest dziś znacznie ułatwione, a to dzięki obecności gotowych rozwiązań, wydatnie redukujących nakład pracy projektanta oraz ilość niezbędnych elementów peryferyjnych. Do wyboru są dwie opcje: zastosowanie specjalnie do tego celu przeznaczonego kontrolera pojemnościowego w mikrokontrolerze lub zastosowanie scalonego czujnika dotyku. Pierwsza z wymienionych opcji pozostaje co prawda ograniczona do wybranych rodzin mikrokontrolerów [2], ale na szczęście te najbardziej popularne, w tym STM32, AVR, ATSAM, PIC czy HCS08, w większości zawierają dedykowane bloki peryferyjne, znacznie ułatwiające implementację prostych interfejsów dotykowych.

Na rysunku 9 zaprezentowano uproszczony schemat podłączenia przykładowego zestawu czterech niezależnych przycisków pojemnościowych do kontrolera, wbudowanego w mikrokontrolery STM32. Do uruchomienia klawiatury wystarczą cztery rezystory szeregowe (Rx) oraz jeden kondensator próbkujący (Cs). Co ważne, bardziej zaawansowane kontrolery peryferyjne są w stanie obsługiwać nie tylko niezależne przyciski, ale także złożone struktury, takie jak suwaki dyskretne i liniowe oraz pokrętła (rysunek 10).

Scalone kontrolery przycisków pojemnościowych wymagają wprawdzie nieco większej liczby elementów dyskretnych, w zamian zapewniają jednak szereg dodatkowych funkcji zwiększających niezawodność działania klawiatury – przykładowy sterownik AT42QT1070 automatycznie wykonuje operacje kalibracji, kompensacji dryfu, filtracji szumu oraz redukcji przesłuchów pomiędzy sąsiadującymi kanałami. Schemat praktycznej implementacji układu dla 7-przyciskowej klawiatury dotykowej został pokazany na rysunku 11.

Największą zaletą płynącą z zastosowania pojemnościowych klawiatur, suwaków i innych elementów sterujących, jest możliwość montażu przez podklejenie bezpośrednio do wewnętrznej powierzchni nieprzewodzącego panelu czołowego. Rozwiązanie takie redukuje liczbę niezbędnych otworów technologicznych, pomaga w zapewnieniu szczelności obudowy oraz daje szerokie możliwości kształtowania estetycznych i nowoczesnych interfejsów HMI. W przypadku opisanego wyżej kontrolera AT42QT1070 możliwe jest umieszczenie klawiatury pod panelem szklanym o grubości nawet 10 mm lub tworzywowym do 5 mm, co w zupełności wystarczy niemal we wszystkich standardowych aplikacjach.

Podsumowanie

Panele czołowe są elementami obudowy, którym zdecydowanie należy się największa uwaga projektantów urządzeń elektronicznych. Dostępne obecnie rozwiązania – klawiatury foliowe (membranowe), zintegrowane panele czołowe, a także klawiatury silikonowe i pojemnościowe, pokrywają zdecydowaną większość zastosowań w urządzeniach RTV, AGD, sprzęcie pomiarowym, medycznym czy motoryzacyjnym. W naszym opisie umyślnie pominęliśmy tematykę tradycyjnych przycisków, przełączników czy potencjometrów, których typowe zastosowania nie wymagają raczej zbyt obszernego opisu, zaś dogłębne omówienie takich zagadnień z uwzględnieniem wszelkich niuansów technologicznych, zdecydowanie wykroczyłoby poza ramy tego artykułu. Niezależnie jednak od przyjętej koncepcji panelu czołowego jedno jest pewne – zadanie zaprojektowania płyty frontowej urządzenia wymaga kompleksowego podejścia od strony graficznej, wytrzymałościowej i ekonomicznej, z uwzględnieniem aspektów ergonomii użytkowania, parametrów elektrycznych, a nawet kwestii normalizacyjnych.

inż. Przemysław Musz, EP

[1] Przykładowo, podrozdział 7.1.3 normy PN-EN 60601-1:2011, traktującej o wymaganiach dot. medycznych urządzeń elektrycznych, definiuje szczegółową procedurę testowania trwałości oznakowania. Badanie ścierania nadruku należy wykonać przez pocieranie ściereczką nasączoną wodą destylowaną, spirytusem skażonym oraz alkoholem izopropylowym przez czas 15 sekund. Test uznaje się za zaliczony, jeżeli po takiej serii zabiegów nie zostaną odnotowane uszkodzenia nadruku zmniejszające jego czytelność, ani żadne widoczne podwinięcie krawędzi lub odklejenie etykiet.

[2] Należy dodać, że istnieją metody obejścia problemu przez „ręczne” zaimplementowanie podobnej funkcjonalności na niemal dowolnym mikrokontrolerze, jednak z uwagi na szeroką dostępność wbudowanych kontrolerów dotyku zarówno w procesorach 8-, jak i 32-bitowych, takie rozwiązanie zwykle mija się z celem.

Zaloguj

Zaloguj