Podjęcie właściwych decyzji projektowych w kwestii oprzewodowania wewnętrznego zdecydowanie nie kończy się na określeniu ilości dostępnej przestrzeni i geometrii docelowej wiązki lub taśmy – pod uwagę trzeba bowiem wziąć szereg czynników elektrycznych, mechanicznych, środowiskowych oraz materiałowych, a dodatkową komplikację stanowią wymogi EMC oraz kwestie integralności sygnałów. Tematyka okablowania wewnętrznego urządzeń, tak bliska praktykującym elektronikom (zarówno projektantom, jak i serwisantom), jest niezwykle szeroka – dlatego też w artykule przyjrzymy się wybranym zagadnieniom związanym z rodzajami stosowanych przewodów oraz kompatybilnych z nimi złączy.

Znaczenie okablowania wewnętrznego we współczesnej elektronice

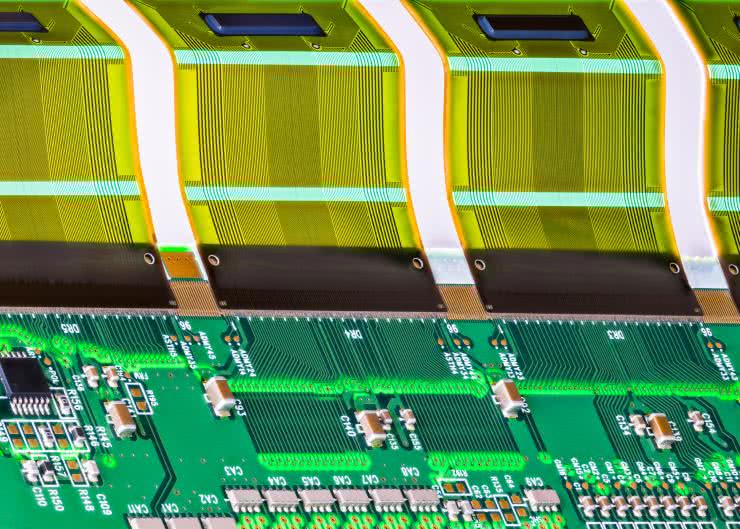

Choć wiele produkowanych obecnie urządzeń elektronicznych bazuje na pojedynczej płytce drukowanej, odgrywającej jednocześnie rolę mechanicznego nośnika dla wszystkich złączy zastosowanych w danym produkcie, to zdecydowanie częściej mamy jednak do czynienia z sytuacją, w której konstrukcja bazuje na kilku modułach wymagających zastosowania odpowiednich połączeń pomiędzy poszczególnymi płytkami. Pierwszy z brzegu przykład to dowolne urządzenie mobilne – choć w ekstremalnie ciasnych przestrzeniach obudów współczesnych smartfonów czy smartwatchy nie ma zwykle miejsca na choćby jeden zwykły przewód, to w istocie każde z tych urządzeń składa się z co najmniej kilku podzespołów: płyty głównej, wyświetlacza, kamer, czy różnego rodzaju modułów pomocniczych (fotografia 1).

Jedynym słusznym rozwiązaniem, umożliwiającym ich połączenie w jeden system, okazują się płaskie przewody taśmowe, w znakomitej większości (jeśli nie we wszystkich przypadkach) realizowane obecnie za pomocą technologii FPC. Rzecz jasna w większych sprzętach (np. sterownikach PLC, kontrolerach urządzeń HVAC i wielu innych) istnieje możliwość stosowania bezpośrednich połączeń płytka-płytka (realizowanych np. z użyciem listew rastrowych typu goldpin metodą na tzw. „kanapkę”), ale gdy zachodzi potrzeba dołączenia wyświetlacza, klawiatury membranowej, czy osobnej płytki z zamontowanymi złączami (a umieszczonej z dala od płyty głównej), z pomocą znów przychodzą połączenia taśmowe. W tym przypadku mówimy już jednak najczęściej o przewodach typu FFC. Czym różnią się dwie wymienione technologie?

FPC vs FFC – podobne założenia, diametralnie różne realizacje

W obydwu przypadkach mamy do czynienia z płaskimi strukturami, w ramach których połączenia elektryczne realizowane są za pomocą metalowych ścieżek naniesionych na dielektryczne podłoże o wysokiej elastyczności, ale – co ważne – bardzo „niechętnie” poddające się rozciąganiu. I właśnie te cechy – duża podatność na zginanie oraz mała na naprężenia rozciągające – stanowią o możliwości zastosowania przewodów FPC i FFC w aplikacjach wymagających dużej ruchomości jednego podzespołu względem pozostałych bloków danego urządzenia bądź maszyny.

Przewody FFC (ang. Flexible Flat Cable) są zwykle dostarczane jako gotowe taśmy z wytworzonymi na obydwu końcach złączami krawędziowymi w postaci odsłoniętych pól kontaktowych, pokrytych odpowiednim materiałem zapobiegającym korozji i zwiększającym przewodnictwo elektryczne (fotografia 2).

Wszyscy czołowi producenci złączy dla branży elektronicznej (jak i wiele mniejszych firm operujących na tym rynku) oferują rozbudowane serie produktowe, w ramach których konstruktorzy mogą wybierać konkretne modele różniące się kilkoma głównymi parametrami, takimi jak:

- Długość – podawana zwykle jako wymiar całkowity, tj. z uwzględnieniem pól kontaktowych (rysunek 1). Warto pamiętać, że parametr ten jest zwykle określany z dość dużą tolerancją, np. 30 mm ±2 mm (co daje w istocie przeszło 6-procentowy rozrzut produkcyjny). Pozornie taki zakres wydawać się może dość wąski. W niektórych przypadkach – właśnie z uwagi na wspomniany, niemal całkowity brak podatności na rozciąganie osiowe – taka wąska tolerancja może jednak okazać się pewnym problemem, zwłaszcza jeżeli na etapie projektowania mechanicznego konstruktor nie zapewni niewielkiego luzu i ustawi wymiary oraz geometrię ścieżki prowadzenia przewodu „na styk”. Z drugiej strony: samo zaprojektowanie ułożenia przewodu FPC/FFC wewnątrz obudowy urządzenia także jest swego rodzaju sztuką – zbyt duży naddatek długości taśmy może w pewnych sytuacjach jeszcze bardziej utrudniać estetyczne i funkcjonalne poprowadzenie przewodu, a w skrajnych przypadkach wręcz zwiększać ryzyko samoczynnego odblokowania współpracującego z nim złącza ZIF.

- Liczba żył – typowe przewody FPC występują w wersjach o parzystej liczbie żył, zwykle od 4 (lub 6) do 50, z krokiem co 2.

- Raster – każda taśma FPC dostępna na rynku ma określony raster styków, tj. rozstaw pomiędzy środkami sąsiadujących pól kontaktowych. Co ważne – nie zawsze wartość ta odpowiada ułożeniu samych żył, gdyż (dość rzadko) zdarzają się też modele gotowych przewodów taśmowych, w których (przynajmniej z jednej strony) ścieżki „zagęszczają się” lub „rozrzedzają” w miarę zbliżania do końca taśmy (fotografia 3). Klasycznym przykładem takiego rozwiązania – którego celem jest realizacja funkcji adaptera, czyli przejściówki pomiędzy dwoma złączami ZIF/Non-ZIF o różnych rastrach – mogą być przewody stosowane do łączenia modułów kamer płytkowych z minikomputerami Raspberry Pi Zero (fotografia 4). Warto dodać, że w omawianych przypadkach technologia wykonania przewodu bazuje na podłożu kaptonowym, co plasuje ją w kategorii FPC, a nie wśród klasycznych, prostych łączówek FFC.

- Ułożenie styków – standardowe taśmy FFC niemal zawsze występują w dwóch odmianach, określanych często mianem „Type A” oraz „Type D” (rysunek 2). Te pierwsze mają odsłonięte styki umieszczone na tej samej powierzchni przewodu, podczas gdy w drugich pola kontaktowe znajdują się po przeciwnych stronach taśmy. Zróżnicowanie takie daje projektantom niebywałą swobodę w doborze rodzaju przewodu do określonego ustawienia złączy na obu współpracujących ze sobą płytkach. Niestety, opisywane rozwiązanie niesie z sobą także spore ryzyko pomyłek i może okazać się pułapką dla konstruktorów, którzy po raz pierwszy implementują połączenia taśmowe w swoim projekcie.

Znaczna część opisanych powyżej zagadnień dotyczy także przewodów FPC (ang. Flexible Printed Circuit), które jednak – jak sama nazwa wskazuje – wyewoluowały ze sztywno-giętkich płytek drukowanych (ang. rigid-flex PCB). Przewód FPC można zatem traktować jako „przedłużenie” właściwego obwodu drukowanego – wąski pas materiału bazowego wyprowadza potrzebne ścieżki na ściśle określoną przez projektanta odległość, zaś zakończeniem takiego przewodu mogą być zarówno styki krawędziowe (analogicznie z klasyczną taśmą FFC), jak i wlutowane na usztywnioną część obwodu złącza typu Mezzanine (określane czasem nieprecyzyjnie jako złącza płytka-płytka) – patrz fotografia 5.

W owej dowolności projektowej (pod względem geometrii części „taśmowej”) tkwi właśnie największa przewaga technologii FPC nad FFC – w pierwszym przypadku przewód może bowiem niemal dowolnie zakręcać, zmieniać swoją szerokość, rozdzielać się na mniejsze „wiązki”, a nawet integrować dodatkowe elementy czy np. otwory montażowe (fotografia 6).

Mało tego – obwody FPC dają konstruktorowi pełną swobodę w kształtowaniu integralności sygnałowej, gdyż nic nie stoi na przeszkodzie, by w ramach wysuniętego na zewnątrz fragmentu płytki zrealizować np. pary różnicowe o ściśle kontrolowanej impedancji, czy też zoptymalizować geometrię ścieżek w celu wyrównania czasów propagacji sygnałów w szybkich magistralach. Znacznie częściej natomiast można spotkać jeszcze inne zastosowanie niestandardowych układów ścieżek biegnących w taśmie FPC, mianowicie poszerzenie niektórych połączeń w taki sposób, że każde z nich współpracuje z kilkoma sąsiadującymi stykami złącza (fotografia 7), co umożliwia efektywne prowadzenie linii zasilających o wysokich wymaganiach pod względem amperażu.

Pamiętać należy bowiem, że typowe złącza ZIF/Non-ZIF mają raczej przeciętną obciążalność, a zrównoleglenie połączeń pozwala proporcjonalnie zwiększyć dopuszczalny rating prądowy. Takie rozwiązanie bywa szeroko stosowane m.in. do podłączania modułów sterujących silnikami czy też głowicami drukarek termicznych, które z natury rzeczy okazują się bardzo „prądożerne” (fotografia 8).

Zalety taśm FPC/FFC

Jak już wspomnieliśmy, główne zalety połączeń realizowanych z użyciem płaskich przewodów taśmowych wynikają z ich elastyczności oraz bardzo małej grubości całkowitej. Oprócz aplikacji w oczywisty sposób korzystających z możliwości swobodnego kształtowania geometrii przebiegu okablowania (takich jak korpusy – patrz fotografia 9 – i obiektywy aparatów fotograficznych, smartfony czy urządzenia ubieralne), ogromnie ważną kategorią zastosowań omawianych taśm są także wszelkiego rodzaju precyzyjne zespoły ruchome.

Każdy, kto miał okazję otwierać obudowę skanera dokumentów, drukarki atramentowej, bądź napędu optycznego, z pewnością od razu skojarzy liczne połączenia zrealizowane właśnie za pomocą taśm FPC lub FFC. Nie ma w tym nic dziwnego – żaden inny rodzaj wiązki kablowej nie jest w stanie dorównać taśmom niezawodnością i elastycznością w warunkach powtarzalnych, bardzo częstych i (nierzadko) szybkich ruchów liniowych. Kluczem do uzyskania wspomnianej niezawodności jest jednak odpowiednie ułożenie i zabezpieczenie przewodu – pamiętać bowiem należy, że o ile taśmy okazują się niemal niewrażliwe na częste zginanie (przy zachowaniu odpowiednio dużego promienia gięcia, najlepiej w sposób oparty na swobodnym układaniu się przewodu w czasie ruchu), to zdecydowanie gorzej akceptują one jakiekolwiek przesunięcia bądź rotacje pomiędzy osiami złączy znajdujących się na obydwu końcach tej samej taśmy. Ogólna zasada w przypadku projektowania zespołów ruchomych korzystających z prostych taśm FPC/FFC jest zatem następująca: najlepiej, aby osie gniazd znajdowały się dokładnie w tej samej płaszczyźnie, a same końce taśmy powinny być dodatkowo zabezpieczone (umocowane do podstawy współpracujących płytek drukowanych lub statycznej konstrukcji urządzenia) w sposób uniemożliwiający przenoszenie obciążeń na same gniazda. Rzecz jasna, im dłuższa taśma, tym bardziej będzie ona „tolerancyjna” pod względem wspomnianych rotacji i przesunięć, ale tak czy inaczej należy pamiętać, że przewody FPC/FFC „nie lubią” ruchu innego, niż (odpowiednio łagodne) zginanie w kierunku równoległym do ich krótszego wymiaru. W w praktyce można wprawdzie spotkać się z fabrycznie pozaginanymi kablami FFC (fotografia 10), jednak taka metoda prowadzenia połączeń sprawdza się tylko i wyłącznie w zastosowaniach statycznych, w których formowanie przewodu następuje tylko raz i w normalnej eksploatacji pozostaje on cały czas w tej samej pozycji.

Złącza ZIF vs. non-ZIF

W zaprezentowanym dotychczas opisie wielokrotnie odwoływaliśmy się do pojęcia złączy ZIF oraz – stojących w konstrukcyjnej opozycji do nich – gniazd Non-ZIF. Określenie to dotyczy sposobu obsługi złączy, a konkretniej rzecz ujmując: siły wymaganej do połączenia usztywnionej części stykowej taśmy ze stykami gniazda znajdującego się na płytce drukowanej. Złącza ZIF (Zero Insertion Force), jak sama nazwa wskazuje, umożliwiają umieszczenie końcówki taśmy w slocie gniazda praktycznie bez żadnego wysiłku – właściwy docisk styków, niezbędny do uzyskania pewnego i trwałego połączenia elektrycznego, jest bowiem realizowany niejako „w drugim ruchu”, poprzez zmianę pozycji niewielkiego aktuatora (zwykle w formie cienkiej obejmy, umieszczonej tuż przy wejściu do slotu bądź podłużnej klapki znajdującej się z przodu lub – rzadziej – z tyłu złącza) – patrz fotografie 11...13. Takie rozwiązanie ma szereg zalet – niemal do zera redukuje ryzyko uszkodzenia (złamania) taśmy podczas podłączania do gniazda, ułatwia operowanie w niektórych sytuacjach (np. w trudniej dostępnych miejscach obudowy), a ponadto zapewnia deterministyczną blokadę mechaniczną, uniemożliwiającą (lub znacznie utrudniającą) przypadkowe wysunięcie taśmy ze złącza.

W gniazdach typu Non-ZIF kontakt elektryczny styków złącza z polami przewodzącymi taśmy uzyskuje się poprzez zastosowanie styków sprężynujących i – co bardzo ważne – te same elementy zapewniają także mechaniczne mocowanie przewodu w slocie gniazda. Oznacza to, że do wykonania połączenia konieczne jest wciśnięcie taśmy w szczelinę złącza z odpowiednią siłą, jednak po zrealizowaniu tej operacji nie mamy już zwykle żadnego innego mechanizmu zabezpieczającego pozycję taśmy w gnieździe. Z tego względu konstrukcja złączy Non-ZIF okazuje się bardziej „pancerna” (musi bowiem przenosić znacznie większe siły podczas obsługi niż analogiczne złącza ZIF), a wiele komponentów z tej kategorii produkowanych jest w technologii THT (choć oczywiście nie stanowi to uniwersalnej reguły – patrz fotografia 14).

Obsługa opisywanych elementów pozostaje nieco prostsza (pod względem liczby ruchów koniecznych do wykonania przez montażystę), ale – niestety – zastosowana technologia nie zapewnia tego samego poziomu niezawodności, co złącza ZIF, z natury rzeczy wyposażone w deterministycznie działający mechanizm blokujący. Nie sugerujemy tu rzecz jasna, że złącza Non-ZIF niosą oczywiste i nieuniknione ryzyko przypadkowego rozłączenia – w ostatecznym rozrachunku to umiejętności i uważność konstruktora decydują o ewentualnych niebezpieczeństwach, gdyż w praktyce takie samo (a nawet większe) znaczenie dla niezawodności urządzenia, jak rodzaj zastosowanego złącza, ma sposób poprowadzenia i zabezpieczenia taśmy na całym jej przebiegu, a przynajmniej w rejonie bliskim samego gniazda. Warto też dodać, że złącza Non-ZIF spotyka się głównie w obwodach korzystających z taśm o większym rastrze (1 mm i więcej), co wiąże się przede wszystkim z wymaganą odpornością taśmy na zwiększone siły montażowe.

Podkategorią złączy Non-ZIF są modele określane skrótem LIF (Low Insertion Force). Komponenty te wypełniają swego rodzaju lukę pomiędzy wersjami ZIF oraz Non-ZIF i – jak sama nazwa wskazuje – wprawdzie wymagają użycia pewnej siły podczas umieszczania końcówki taśmy w szczelinie gniazda, jednak siła ta jest wyraźnie niższa w porównaniu do tej, która wymagana byłaby przy obsłudze złączy Non-ZIF. Przykładem tego rodzaju elementów może być seria WR-FPC SMT LIF marki Würth Elektronik (fotografia 15).

Bardzo ciekawą odmianą złączy Non-ZIF okazują się komponenty określane mianem Autolock. Dziedziczą one szybkość i łatwość montażu osiągane przy zastosowaniu złączy Non-ZIF oraz niezawodność zapewnianą przez gniazda typu ZIF. Specjalne wycięcia znajdujące się na brzegach taśmy, tuż przy jej zakończeniu, współpracują z odpowiednio wyprofilowanymi zatrzaskami znajdującymi się w złączu (fotografia 16). Wsunięcie taśmy w szczelinę gniazda (przy użyciu niewielkiej siły) powoduje zatrzaśnięcie mechanizmu i bardzo stabilne zamocowanie przewodu. Aby go uwolnić wystarczy odblokować mechanizm, np. przez odchylenie niewielkiej klapki. Jak łatwo się domyślić, opisywane rozwiązanie ma na celu przyspieszenie montażu urządzeń oraz zwiększenie niezawodności w przypadku aplikacji narażonych na silne drgania i rozmaite naprężenia (np. w urządzeniach pokładowych samochodów czy też aparaturze przemysłowej).

Inne rodzaje złączy stosowanych z taśmami FPC/FFC

Wspomnieliśmy już, że w przypadku taśm FPC istnieje możliwość stosowania także innych rodzajów złączy, niż popularne gniazda ZIF oraz Non-ZIF. Dobrym przykładem technologii szeroko stosowanej zwłaszcza w kompaktowych urządzeniach mobilnych, może być kategoria złączy Mezzanine. Komponenty te są przeznaczone do montażu powierzchniowego i cechują się stosunkowo niskim profilem oraz gęstym rastrem. Doskonale nadają się one do aplikacji w urządzeniach mobilnych i ubieralnych, w których zachodzi potrzeba podłączania taśm do płytek drukowanych na płasko – końcówka taśmy FPC z wlutowanym wtykiem nachodzi na obszar PCB, na którym znajduje się odpowiadające ww. wtykowi gniazdo. Najnowocześniejsze złącza Mezzanine mają niezwykle mały rozstaw pinów (równy 0,3 mm), zaś parametr nazywany mated height (czyli sumaryczną wysokość zestawu gniazdo-wtyk po połączeniu, mierzoną pomiędzy sąsiadującymi ze sobą powierzchniami FPC i PCB) można dzięki nim zmniejszyć do zaledwie… 0,5 mm! Tak kompaktowe złącza stanowią niemal „mikrochirurgiczne” osiągnięcie współczesnej technologii i znajdują zastosowanie w systemach o najwyższych wymaganiach w zakresie miniaturyzacji.

Mało tego – pokazane na fotografii 17 elementy marki Hirose z serii BK10 (bo o nich mowa) należą do kategorii złączy hybrydowych – specjalne styki dużej mocy umożliwiają podłączenie zasilania o wydajności prądowej aż do 5 A (!), co przy tak maleńkich wymiarach całości (rysunek 3) stanowi naprawdę nie lada osiągnięcie.

Znacznie prostsze i bardziej „przyziemne” są natomiast konstrukcje niezwykle popularnych złączy zaciskanych typu Crimpflex (fotografia 18), stosowanych przede wszystkim w niedrogich projektach klawiatur membranowych (w tym uniwersalnych).

Ich konstrukcja do złudzenia przypomina popularne złącza typu DuPont (określane też mianem BLS), czyli żeńskie wtyki na przewód kompatybilne z listwami kołkowymi (goldpinami). Rozwiązanie takie ma szereg zalet – złącza są niezwykle tanie, można je efektywnie montować za pomocą automatycznych zaciskarek przemysłowych lub odpowiednich narzędzi ręcznych (fotografia 19), zaś dobór kompatybilnej listwy kołkowej po stronie PCB nie nastręcza najmniejszych nawet trudności.

Niestety, także w przypadku omawianych wyżej złączy można wskazać pewną istotną wadę, która ogranicza zakres ich zastosowań jedynie do relatywnie dużych urządzeń – wtyki są bowiem stosunkowo długie i szerokie, co utrudnia lub wręcz uniemożliwia użycie tego typu elementów w bardziej kompaktowych przestrzeniach. Jeżeli ilość miejsca dostępnego w obudowie okazuje się zbyt mała, lepszym wyjściem będzie zwykle przejście na technologię opisaną na początku artykułu (tj. usztywniane złącze krawędziowe na taśmie, współpracujące z odpowiednim gniazdem ZIF lub Non-ZIF po stronie PCB).

Przewody wstążkowe, czyli AWG28 (i nie tylko)

W zastosowaniach niewiążących się z koniecznością drastycznej miniaturyzacji dobrym rozwiązaniem problemu realizacji wiązek sygnałowych okazują się klasyczne przewody wstążkowe (fotografia 20).

Zdecydowanie najbardziej rozpowszechnioną ich odmianą jest taśma określana w skrócie mianem AWG28, czyli złożona z połączonych ze sobą żył o przekroju około 0,081 mm². Choć czasy jej świetności przypadają na lata 80. i 90. XX wieku (z uwagi na zastosowanie w połączeniach napędów optycznych, dysków twardych oraz napędów dyskietek w komputerach stacjonarnych, a także liczne aplikacje w aparaturze pomiarowej, np. analizatorach stanów logicznych), to także dziś stanowi ona jeden z najczęściej stosowanych płaskich przewodów wielożyłowych. Rzecz jasna, na rynku dostępne są również rozmaite odmiany taśm o innych przekrojach, także w izolacji z kolorystycznym znakowaniem poszczególnych żył (fotografia 21).

Złącza zaciskane do przewodów wstążkowych

Opisana powyżej taśma AWG28 doczekała się zdecydowanie najszerszego zakresu kompatybilnych złączy zaciskanych – i nie ma w tym nic dziwnego, wszak jej uniwersalność, dość spora elastyczność oraz niski koszt powodują, że liczba odmian wtyków zaciskanych o charakterystycznym dla tego przewodu o rastrze równym 1,27 mm (50 milsów) jest naprawdę niamała. Podana wartość rozstawu żył nie jest zresztą przypadkowa, gdyż naprzemienne umieszczenie styków wciskanych w izolację taśmy pozwoliło na łatwą realizację dwurzędowych złączy o rastrze widzianym od strony PCB równym 2,54 mm (100 milsów).

Większości elektroników hasło „złącza zaciskane na taśmę” skojarzy się zapewne w pierwszej chwili z niezwykle popularnymi złączami IDC (fotografia 22).

Skojarzenie to jest słuszne, ale stanowi dopiero początek długiej listy możliwych rozwiązań. Dawniej, jeszcze w erze wspomnianych „pecetów” starej generacji, sporą popularnością cieszyły się wtyki (fotografia 23) przeznaczone do współpracy ze złączami krawędziowymi, realizowanymi w prosty i tani sposób poprzez utworzenie odpowiednich, złoconych padów na krawędzi płytki drukowanej (fotografia 24).

Mniej więcej w tym samym okresie bardzo chętnie stosowano również złącza typu D-SUB, także w wersji do zaciskania na taśmach (fotografia 25).

Sporą zaletą zarówno wtyków IDC, jak i gniazd D-SUB była możliwość instalowania ich nie tylko na końcach przewodu, ale także w dowolnym miejscu na jego przebiegu (fotografia 26). W ten sposób realizowano równoległe magistrale, złożone często z kilkudziesięciu linii uwspólnionych przez kilka modułów współpracujących w danym systemie.

Miniaturyzacja urządzeń elektronicznych dosięgła jednak także opisywanej tu kategorii złączy. Dość szybko powstały m.in. bardzo chętnie stosowane (także dziś) gniazda i wtyki typu Micro-MaTch, których niewielkie rozmiary oraz mnogość odmian (fotografia 27) sprawiły, że elementy te znalazły (i wciąż znajdują) rozliczne zastosowania w aparaturze przemysłowej, medycznej, a także wielu innych branżach elektroniki. Duże znaczenie ma tutaj wysoka niezawodność wersji przemysłowych tychże komponentów, które zwyczajowo produkowane są w czerwonych korpusach izolacyjnych – dla odróżnienia wersje ekonomiczne (value-line) mają kolor czarny. Warto dodać, że ów kod kolorystyczny jest konsekwentnie stosowany przez firmę TE Connectivity, ale inni producenci wytwarzający kompatybilne złącza także chętnie stosują tradycyjny, czerwony kolor izolacji.

Taśmy na wojnie z RFI – wybrane zagadnienia kompatybilności elektromagnetycznej

Kolejnym zagadnieniem niezwykle istotnym z punktu widzenia konstrukcji urządzeń korzystających z przewodów taśmowych jest odpowiednie zabezpieczenie połączeń przed wpływem zewnętrznych zakłóceń elektromagnetycznych, a zarazem ograniczenie emisji zaburzeń RFI przez samą taśmę. Sytuacja okazuje się tutaj niestety nieco trudniejsza, niż w przypadku klasycznych przewodów wielożyłowych lub nawet wiązek kablowych. O ile znakomita większość odmian przewodów okrągłych występuje zarówno w wersjach nieekranowanych, jak i wyposażonych w oplot druciany bądź rękaw z folii przewodzącej (co daje konstruktorowi sporą elastyczność w optymalizacji balansu pomiędzy kosztami a „kulturą” pracy urządzenia pod względem EMC), to zdecydowana większość przewodów wstążkowych i taśm FFC jest pozbawiona jakichkolwiek osłon ekranujących. Stosując tego typu okablowanie w pierwszej kolejności należy zatem zastosować inne środki zaradcze na poziomie układowym – duże znaczenie ma m.in. rozdzielanie linii sygnałowych i zasilających przez „dodatkowe” przewody masowe, czy też możliwe wydłużanie czasów narastania sygnałów cyfrowych, ale do poziomu nie zaburzającego jeszcze wymaganej przez urządzenie integralności sygnałów. Więcej informacji na temat tego rodzaju technik można znaleźć w artykule pt. „O prowadzeniu sygnałów w taśmach”, który także publikujemy w niniejszym numerze „Elektroniki Praktycznej”.

W niektórych przypadkach takie podstawowe środki zaradcze są jednak niewystarczające i konieczne okazuje się wytoczenie znacznie cięższych dział w walce z zakłóceniami RFI. Wspomniane wcześniej ekranowanie – choć nieobecne w większości standardowych modeli taśm oraz przewodów FFC – jest dostępne w ofertach niektórych producentów jako dodatkowa opcja. Dwa przykłady pokazano na fotografiach 28 i 29.

Pierwsza z nich prezentuje przykładową taśmę FFC z serii Premo-Flex 15366 marki Molex – piny o numerach 1 i N (czyli pierwszy i ostatni) są połączone z ekranem, zaś linie o numerach od 2 do N-1 pozostają do dowolnego zagospodarowania przez konstruktora. Zaletę takiego rozwiązania stanowi możliwość współpracy taśmy z dowolnym, standardowym złączem ZIF/Non-ZIF. Fotografia 28 pokazuje natomiast przewód FFC zakończony wtykami typu crimpflex, ekranowany na całej długości za pomocą folii aluminiowej. Spotykane są także rozwiązania w których połączeń z masą jest więcej i znajdują się one nie tylko na skrajnych liniach taśmy, ale także pomiędzy nimi (fotografia 30) – taka konstrukcja wymusza jednak na projektancie odpowiednie zaaranżowanie całego rozkładu wyprowadzeń złącza (a nie tylko linii skrajnych), co należy mieć na uwadze już na etapie projektowania schematu urządzenia.

Opisane rozwiązanie może rzecz jasna zwiększyć minimalny promień gięcia, ale charakterystyczna dla taśm FFC odporność na częste zginanie i tak pozostaje zachowana – różne są natomiast specyfikacje warunków testu, które można znaleźć w notach katalogowych producentów. Przykładowy przewód z fotografii 28 jest w stanie przetrwać 15 milionów cykli, ale… przy założeniu, że promień gięcia wynosi 63,5 mm (!). W przypadku ekranowanej serii Premo-Flex producent podaje natomiast następujące parametry: 1 000 000 cykli przy zginaniu na promieniu 10 mm – oczywiście trudno byłoby bezpośrednio porównać te wielkości, natomiast nie należy zapominać, że ekran zawsze będzie w pewien sposób usztywniał konstrukcję taśmy i warto uwzględnić ten fakt podczas projektowania mechaniki urządzenia.

Z ekranowaniem taśmy spotkamy się także w przypadku klasycznych przewodów wstążkowych, choć w tym przypadku przyjmuje ono nieco inną formę – zamiast bezpośredniego laminowania folii aluminiowej, w produkcji płaskich przewodów ekranowanych stosuje się już drobną siatkę z miedzianych drucików, która – w celu zachowania niezbędnej odporności mechanicznej oraz środowiskowej – umieszczana jest razem z przewodem w specjalnej, dodatkowej izolacji (płaszczu) – taką konstrukcję doskonale pokazuje fotografia 31.

Jak to zwykle w technologii bywa, także tutaj można wskazać inne sposoby realizacji ekranowania – zamiast oplotu może być bowiem stosowana dodatkowa warstwa folii (fotografia 32), a jeszcze ciekawsze rozwiązanie stanowi… zrolowanie przewodu wzdłuż jego osi i wstawienie do okrągłego płaszcza z klasycznym ekranem (fotografia 33).

Choć w wielu przypadkach nie będzie to konstrukcja idealna (w grę wchodzi chociażby sztywność uzyskanego przewodu), to jednak zawsze warto mieć na uwadze fakt, że na rynku dostępnych jest wiele różnych opcji.

Zabiegi na poziomie układowym oraz ekranowanie taśmy to na szczęście niejedyne narzędzia, które znajdują się w naszym arsenale EMC. W wielu przypadkach stosowane są ponadto specjalne filtry ferrytowe w postaci płaskich rdzeni z cienką szczeliną, przeznaczoną do umieszczenia taśmy. I tutaj znów do wyboru mamy dwa rodzaje rozwiązań. Rdzenie jednoelementowe (fotografia 34) są szeroko stosowane do tłumienia zakłóceń propagowanych w przewodach FFC (ew. FPC), a ich stosowanie wiąże się z koniecznością przewidzenia odpowiedniej kolejności montażu systemu – przewód musi zostać przewleczony przez szczelinę filtru jeszcze zanim zostanie on podłączony do gniazd znajdujących się na obydwu końcach taśmy.

W przypadku przewodów wstążkowych złącza są trwale zaciskane na końcach taśmy, co często uniemożliwiałoby wykonanie analogicznej operacji – z tego względu do współpracy z taśmami AWG28 i podobnymi stosuje się często specjalne filtry o konstrukcji dzielonej, wyposażone w tworzywowe lub metalowe zatrzaski (fotografia 35). Rozwiązanie to sprawdza się także jako „koło ratunkowe” podczas badań pre-compliance, gdyż – jak powszechnie wiadomo – właśnie w ich trakcie często pojawia się potrzeba dodania filtrów w obszarach urządzenia o znaczeniu newralgicznym z punktu widzenia emitowanych (bądź odbieranych) zakłóceń.

Omawiając temat EMC w kontekście przewodów taśmowych nie sposób nie wspomnieć o jeszcze jednym, bardzo ważnym zagadnieniu. Nie jest tajemnicą, że nawet najlepszy ekran nie spełni swojej funkcji, jeżeli nie poświęcimy odpowiednio wiele uwagi prawidłowemu podłączeniu go do potencjału masy urządzenia. Nie inaczej dzieje się w przypadku ekranowanych taśm FFC – aby zapewnić efektywną, niskoimpedancyjną i niezawodną ścieżkę podłączenia ekranu, konieczne jest użycie odpowiednich złączy. Pół biedy, jeżeli masa zostaje doprowadzona do złącza poprzez wybrane piny taśmy – tak jak w przypadku opisanych wcześniej złączy Premo-Flex. Jeżeli jednak cały zestaw pinów pozostaje odizolowany od ekranu (do dyspozycji konstruktora), to do podłączenia ekranu trzeba wykorzystać zupełnie inne rozwiązanie. Na rynku istnieje wiele modeli gniazd ZIF, które w swojej konstrukcji zawierają dodatkowe styki masowe – przykład można zobaczyć na fotografii 36. Regularnie rozmieszczone blaszki są dociskane do odsłoniętego pola kontaktowego ekranu, co zapewnia znaczną redukcję impedancji, a zwłaszcza jej składowej indukcyjnej. Należy przy tym pamiętać, że złącza wpierające połączenia ekranowane muszą współpracować ze ściśle określonymi typami przewodów FPC, gdyż każdy producent może stosować nieco inne rozwiązania i odmienną geometrię zarówno końcówek taśm, jak i samych złączy.

Podsumowanie

W artykule zaprezentowaliśmy szereg praktycznych aspektów związanych ze stosowaniem przewodów taśmowych, zarówno w wersjach FPC i FFC, jak i w postaci klasycznych, wielożyłowych przewodów płaskich. Jak widać, rozwój technologiczny doprowadził do sytuacji, w której wciąż rosnąca miniaturyzacja urządzeń elektronicznych napędza się wzajemnie z postępem technologicznym w dziedzinie okablowania wewnętrznego. Przystępując do kolejnego projektu zawsze warto więc zastanowić się, czy nie lepiej byłoby zastąpić klasyczne wiązki kablowe – złożone z pojedynczych lub wielożyłowych przewodów okrągłych – nowoczesnymi rozwiązaniami opartymi na taśmach. O ile bowiem niektóre projekty (np. silnie zminiaturyzowane urządzenia mobilne bądź ubieralne) z natury rzeczy wymagają stosowania takich technologii, o tyle w wielu innych przypadkach konstruktor ma relatywnie dużą swobodę w doborze sposobu wykonania połączeń wewnątrz obudowy. W żadnym wypadku nie należy jednak zapominać o istotnych ograniczeniach i kwestiach mechanicznych, na które nawet najnowocześniejsze taśmy oraz współpracujące z nimi złącza pozostają szczególnie wrażliwe. Problem "za krótkiej kołdry" jak zawsze daje o sobie znać, także w tym zakresie.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj