Panele HMI to w dużej mierze rozbudowane, wyposażone w wiele sprzętowych interfejsów i oferujące mnóstwo funkcji, komponenty do zastosowań przemysłowych. Jednak w artykule omówimy drugą grupę tych produktów, którą stanowią mniej skomplikowane urządzenia zoptymalizowane przede wszystkim do tego, aby w efektywny sposób realizować graficzne interfejsy użytkownika. Oferta rynkowa takich urządzeń stale się powiększa, co świadczy o rosnącym zapotrzebowaniu na nie oraz zmieniających się wymaganiach stawianych podzespołom tego typu.

Po pierwsze – panel dotykowy

Panele dotykowe zostały zdominowane przez dwie technologie: pojemnościową i rezystancyjną. Co prawda dostępne są jeszcze inne rozwiązania m.in. optyczne, czy ultradźwiękowe, ale mają relatywnie mały zakres zastosowań, np. tam, gdzie powierzchnia ekranu musi być chroniona grubym szkłem. Panele rezystancyjne są niedrogie w produkcji i łatwe w obsłudze z poziomu aplikacji, dlatego są chętnie stosowane w ekranach o mniejszych rozmiarach przeznaczonych do prostych aplikacji. Panele pojemnościowe mogą być obsługiwane poprzez delikatne dotknięcia, niemal zawsze obsługują wiele punktów dotyku (multi touch) i są bardzo trwałe. Wyjaśnimy teraz budowę i zasadę działania tych rozwiązań.

Panele rezystancyjne

Rezystancyje panele dotykowe RTP (Resistive Touch Panel) to urządzenia autonomiczne, które nie zawsze muszą pracować w połączeniu z wyświetlaczem (fotografia 1).

Składają się z kilku warstw, z których najważniejsze są dwie warstwy oporowe tzw. ITO (związek indu, cyny i tlenu) oraz jedna (zwykle o strukturze siatki) pełniąca rolę dystansu pomiędzy nimi. Miejsca dołączenia wyprowadzeń elektrod na krawędziach obu warstw krzyżują się, ale nie są ze sobą zwarte, ponieważ pomiędzy nimi jest umieszczona warstwa dystansująca. Odczytanie miejsca dotyku wymaga wykonania prostej sekwencji. Napięcie zasilające jest przykładane do jednej z warstw i mierzone na drugiej. Na skutek docisku za pomocą specjalnego rysika lub palca warstwy zwierają się (rysunek 1).

W ten sposób na zasilanej warstwie tworzy się dzielnik rezystancyjny o napięciu wyjściowym charakterystycznym dla danego miejsca (rysunek 2).

Napięcie to można odczytać z drugiej warstwy, która w tym momencie nie jest zasilana (rysunek 3). Następnie należy zamienić działania na warstwach. Zatem obsługa takiego panelu sprowadza się do pomiaru dwóch napięć za pomocą przetwornika analogowo-cyfrowego i określaniu na tej podstawie współrzędnych X i Y punktu nacisku. Typowe wartości rezystancji warstw wynoszą kilkaset Ω.

Użytkownik musi użyć niewielkiej siły, aby ścisnąć dwie warstwy folii i spowodować zwarcie ich powierzchni. Dlatego ekranów rezystancyjnych nie da się obsługiwać samym dotykiem. Obniża to ich trwałość (zależnie od producenta, typowo ok. 1 mln naciśnięć rysika) i powoduje niewielki dyskomfort obsługi. Wśród wad należy również wymienić nieznaczne pogorszenie kontrastu i jasności świecenia wyświetlacza leżącego pod panelem na skutek przejścia światła przez warstwy z naniesionymi ścieżkami rezystancyjnymi działającymi jak polaryzatory i niską odporność mechaniczną samego panelu (można je łatwo uszkodzić zarysowując, nacinając, przekłuwając). Dodatkowo, na skutek rozrzutu parametrów oraz starzenia się, panel rezystancyjny wymaga kalibracji przed użyciem i czasami w trakcie eksploatacji.

Najbardziej powszechne są panele rezystancyjne z 4-wyprowadzeniami, jednak dostępne są także wersje 5- i 8-wyprowadzeniowe, ich struktury elektryczne pokazuje rysunek 4.

Z panelami tego typu praktycznie nie da się wykonać interfejsu multi touch. Istnieją co prawda rozwiązania, w których panel jest dzielony na obszary i dzięki temu staje się możliwa detekcja kilku dotknięć jednocześnie (rysunek 5), ale ten rodzaj interfejsu jest trudno dostępny i w porównaniu z panelem pojemnościowym, ma dosyć ograniczone możliwości.

Głównymi zaletami tej technologii są jej niska cena oraz odporność na oddziaływanie środowiska. Panel rezystancyjny, nawet mokry lub zakurzony, nadal będzie działał, o ile tylko woda nie dostanie się pomiędzy warstwy przewodzące. Ponadto, same panele są stosunkowo cienkie i pomimo ramki na obrzeżach tylko nieznacznie powiększają grubość wyświetlacza.

Panel pojemnościowy

Zasada działania pojemnościowych paneli dotykowych CTP (Capacitive Touch Panel) polega na pomiarze zmian pojemności kondensatorów utworzonych przez elektrody rozmieszczone na powierzchni panelu. Ten rodzaj paneli dotykowych ma szereg zalet, do najważniejszych należy to, że do jego obsługi wystarczą delikatne dotknięcia i doskonale nadaje się do budowy interfejsów multi touch. Ponadto, panele tego typu tylko nieznacznie pogarszają widzialność umieszczonego pod nimi wyświetlacza. Zazwyczaj mają też wbudowane kontrolery, co zwalnia konstruktora z konieczności implementacji skomplikowanych procedur obsługi (fotografia 2).

Dodatkowo, są też bardzo odporne na zarysowania czy nakłucia, ponieważ zwykle są wykonane na bazie szkła hartowanego. Pojemnościowy panel dotykowy zwykle działa nawet po stłuczeniu szkła. Dzięki temu, że do zarejestrowania dotyku nie jest konieczny silny nacisk, a panel nie zawiera uginających się elementów, jego konstrukcja jest bardzo trwała. Wytrzymuje nawet 20 milionów dotknięć, czyli około 20-krotnie więcej niż klasyczne touch panele rezystancyjne. Ważnym aspektem, jest także odporność na środki chemiczne, dzięki czemu panel pojemnościowy może być z łatwością czyszczony. Dla wymagających aplikacji, takich jak na przykład terminale POS/POI wykonywane są również wersje wandaloodporne.

Zasadniczą wadą paneli pojemnościowych jest ich znacznie wyższa cena, niż paneli rezystancyjnych. Ponadto w większości modeli obsługa jest możliwa tylko przy użyciu palca (lub przedmiotami przewodzącymi elektryczność).

Istnieją dwa rodzaje pojemnościowych paneli dotykowych. Pierwszy rodzaj to panel powierzchniowo-pojemnościowy (Surface Capacitive), najczęściej stosowany przy relatywnie dużych wyświetlaczach. Zawiera przeźroczystą elektrodę naniesioną na całej powierzchni szklanego podłoża i dodatkowo przykrytą warstwą ochronną. Do czterech rogów elektrody jest przykładane napięcie, generujące na całym panelu jednolite, niskonapięciowe pole elektryczne (rysunek 6). Dotknięcie palcem do panelu powoduje zmiany pola elektrycznego w tym punkcie. Współrzędne miejsca są obliczane na podstawie pomiaru zmian w pojemności elektrostatycznej w czterech narożnikach ekranu. Panele powierzchniowo-pojemnościowe są dość tanie i proste w budowie, dlatego zwykle są stosowane w większych lub mniej skomplikowanych urządzeniach. Są niestety mniej precyzyjne od nowszych rozwiązań i mogą mieć trudności z obsługą multi touch.

Wraz z rozwojem i udoskonalaniem scalonych kontrolerów, powstały ekrany dotykowe z projekcją pojemnościową PCAP (Projected Capacitive) i stały się preferowaną technologią dotykową w większości zastosowań, m.in. w tabletach, laptopach i smartfonach. Panel PCAP stanowi matryca przeźroczystych przewodzących pół lub pasów, rozmieszczonych na całej powierzchni ekranu (rysunek 7).

Każde pole działa jak kondensator i ma niewielką pojemność. Gdy użytkownik dotyka ekranu, przewodzący palec lub przedmiot zmienia pole elektryczne wokół najbliższego pola i w efekcie zmienia pojemność kondensatora (rysunek 8). Kontroler dotykowy lokalizuje obszar, w którym zaszły zmiany i udostępnia tę informację jako gotowe współrzędne X, Y.

Panele PCAP występują w dwóch wersjach. Rozwiązanie określane, jako Self-Capacitive Touch Sensor polega na wykrywaniu wzrostu pojemności spowodowanego przez ciało ludzkie, które działa, jak kondensator połączony z uziemieniem – GND (rysunek 9). Jest to metoda o wysokiej czułości i może działać nawet przez grubą warstwę ochronną (np. szkło). Wadą jest to, że różne zjawiska (np. zabrudzenie i wilgoć) mogą powodować obszarowe zmiany pojemności pasożytniczej i będą zakłócały działanie panelu.

Drugim rozwiązaniem jest Mutual-Capacitive Touch Sensor, które bazuje na wykrywaniu zmian pola elektrycznego między dwiema elektrodami warstwy X i Y. Na elektrodę jednej warstwy, np. X jest podawany odpowiednio modulowany sygnał elektryczny, a elektroda drugiej warstwy – tym razem Y, pozwala mierzyć siłę oddziaływania tego sygnału. Pojemność pomiędzy elektrodami będzie redukowana jeśli pole elektryczne zostanie zakłócone przyłożeniem palca do ekranu (rysunek 10).

Unikalną cechą ekranów pojemnościowo-projekcyjnych jest to, że duża ilość elektrod umożliwia dokładne wykrywanie wielu punktów dotyku. Ekrany tego typu mają elektrody wykonane z materiału oporowego ITO i niezbyt dobrze sprawdzają się sprawdzają w przypadku dużych ekranów. Wynika to ze zwiększenia rezystancji połączeń i w efekcie zwiększenie ilości błędów i zakłóceń w dokładności wykrywania dotyku. W większych pojemnościowo-projekcyjnych ekranach dotykowych jako warstwę przeźroczystych elektrod stosuje się siatkę bardzo cienkich przewodów elektrycznych. O ile dzięki zmniejszonej w ten sposób oporności stają się one bardzo czułe, to technologia zdecydowanie nie nadaje się do zastosowania w masowej produkcji, w przeciwieństwie do wytrawiania warstwy ITO.

Zalety paneli dotykowych PCAP

Wartość związana z rozpoznawaniem wielu wejść jest wyraźnym i pozytywnym wyróżnikiem ekranów dotykowych PCAP. Użytkownicy mogą inicjować różne polecenia, zapewniając większą funkcjonalność. W bardziej wyspecjalizowanych konfiguracjach, takich jak aplikacje do gier, ekrany dotykowe PCAP mogą obsługiwać jednocześnie więcej niż 10 punktów dotyku.

Ekrany dotykowe PCAP nie wymagają wstępnej kalibracji, a pomimo tego są bardzo dokładne, nawet jeśli obsługują różnorodne gesty. Ponieważ ich górna warstwa jest zwykle wykonana ze szkła, oferują wysoki stopień transmisji optycznej i zapobiegają pojawianiu się zamglenia. Dodatkowo szklana warstwa wierzchnia zapewnia lepszą trwałość w porównaniu do foliowej górnej warstwy rezystancyjnych paneli dotykowych – nawet w przypadku największych rozmiarów.

Praca w środowiskach, w których ekran PCAP może być narażony na działanie cieczy lub wilgoci, w tym płynów przewodzących, takich jak słona woda, jest możliwa dzięki wyspecjalizowanym algorytmom kontrolera i strojeniu. Technologia PCAP jest na tyle zaawansowana, że wspiera obsługę rękawic medycznych i grubych rękawic przemysłowych, a także obsługę pasywnego rysika.

W zależności od potrzeb konkretnego zastosowania ekrany dotykowe PCAP można dostosować, za pomocą różnych osłon (fotografia 3).

Mogą być odporne na środki chemiczne, czy odporne na uderzenia, co będzie szczególnie istotne w przypadku zastosowań publicznych, takich jak bankomaty i urządzenia przemysłowe. Jednocześnie jest to element, który może nadać projektowanemu urządzeniu unikalny wygląd. Obecnie możliwe jest dostosowanie kształtu szkła do najbardziej nietypowych form, jakie wymyśli projektant. Problemem nie jest także wykonywanie otworów pod elementy mechaniczne, np. przyciski, gałki itp. Dodatkowo rozwój technik drukarskich zapewnił możliwość nanoszenia na szkło nie tylko logotypów, ale także fotorealistycznych grafik i zdjęć.

Dodatkowym rozwinięciem funkcjonalności paneli pojemnościowych jest możliwość stosowania powłok, które wpływają na komfort użytkowników korzystających z urządzenia. Są to m.in. powłoki anti-glare (AG) i anti-reflective (AR), które redukują odbicia świetlne, anti-fingerprint (AF) – zapobiegające przywieraniu zanieczyszczeń, anti-shatter (AS) – ograniczające rozprzestrzenianie się odłamków szkła w przypadku uszkodzenia modułu, a także zyskujące na popularności szczególnie w przestrzeniach publicznych powłoki anti-microbial/anti-bacterial (AM/AB), które redukują ilość drobnoustrojów pozostających na powierzchni urządzenia.

Jeśli koszt jest głównym ograniczeniem dla projektu, PCAP może zostać odrzucony. Jest to technologia wyraźnie droższa niż panele rezystancyjne, chociaż w miarę postępu i poprawy technologii staje się bardziej dostępna pod względem ceny.

Gotowe komponenty HMI

Funkcja paneli HMI kończy się na prezentowaniu i zadawaniu parametrów w konkretnym urządzeniu lub części procesu produkcyjnego. Jeśli istnieje potrzeba kontrolowania złożonych procesów to należy zastosować system SCADA. Jest to rozbudowane narzędzie, które kontroluje całe procesy produkcyjne, umożliwia rozbudowaną obsługę archiwizacji i analiz w bazach danych. Nawigacja w małych systemach SCADA możliwe jest tworzenie kilkunastu, czy nawet kilkudziesięciu ekranów HMI. Największe systemy SCADA pozwalają na obsługę setek czy tysięcy ekranów.

Najważniejszym zadaniem HMI jest dostarczanie operatorowi aktualnych, rzeczywistych informacji w formie, która pozwoli na podjęcie najlepszej decyzji w danym momencie. Gotowe panele HMI zwykle mają własny system operacyjny oraz wyspecjalizowane oprogramowanie do tworzenia wizualizacji. Interfejs jest najczęściej dotykowy ale warto zwrócić uwagę na wybór typu panelu dotykowego. Aby łatwo zintegrować panel HMI z maszyną lub fragmentem procesu, potrzebne są różne protokoły komunikacyjne. Tego typu urządzenia mają zwykle takie porty, jak RS232/485 czy Ethernet oraz obsługują popularne protokoły komunikacyjne. Poniżej prezentujemy kilka komponentów tego typu.

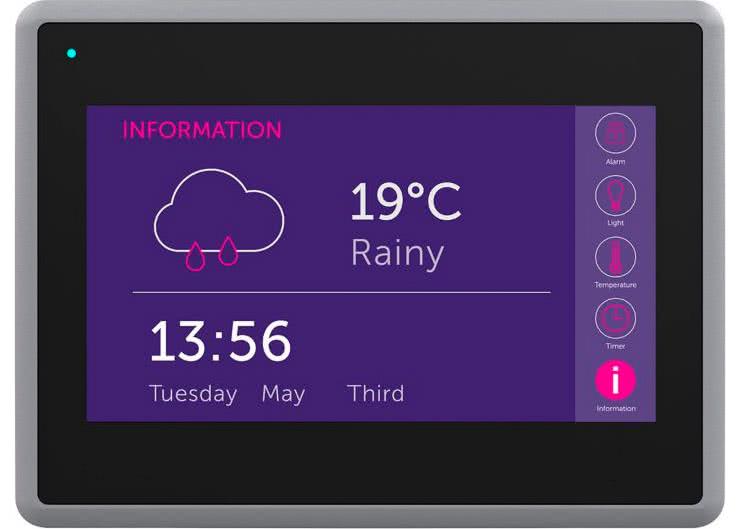

DWIN DMG48270C043

Moduł HMI z kolorowym wyświetlaczem LCD TFT 4,3" o rozdzielczości 480×272 px. z pojemnościowym panelem dotykowym (fotografia 4).

Moduł ma wbudowany moduł SoM typu T5L0 działający na komercyjnym systemie DGUS II. Dodatkowo na płytce znajduje się gniazdo kart microSD, buzzer oraz wbudowana pamięć Flash 8 MB. Moduł komunikuje się z zewnętrznym sterownikiem za pomocą interfejsu UART. Zasilany jest napięciem 5 V i może pobierać prąd o natężeniu do 210 mA. Znakomicie sprawdzi się we wszystkich projektach, gdzie wymagany jest nieskomplikowany panel do obsługi urządzenia przez użytkownika np. na liniach produkcyjnych.

Nextion NX4827T043

Moduł HMI z kolorowym wyświetlaczem LCD TFT 4,3" o rozdzielczości 480×272 px., wyposażony został w rezystancyjny panel dotykowym (fotografia 5).

Moduł ma wbudowany mikrokontroler, który steruje pracą wyświetlacza, gniazdo kart microSD oraz pamięć Flash 16 MB. Komunikuje się z zewnętrznym sterownikiem za pomocą interfejsu UART, dzięki czemu może współpracować z popularnymi zestawami rozwojowymi, jak Arduino, Raspberry Pi czy STM32. Zasilany jest napięciem 5 V. Projektowanie wyglądu oraz funkcjonalności graficznego interfejsu użytkownika za pomocą oprogramowania Nextion Editor jest szybkie i intuicyjne (rysunek 11).

Umożliwia przygotowanie interfejsu przy użyciu uniwersalnych bloków, przycisków czy suwaków, dzięki czemu użytkownik oszczędza czas. Projekt ładowany jest do urządzenia przez interfejs UART. Dokładna instrukcja obsługi edytora dostępna jest na stronie producenta.

Mikromedia HMI 7

Moduły mikromedia HMI (fotografia 6) są sterowane poprzez układ FT900Q firmy FTDI Chip z opatentowanym 32-bitowym rdzeniem RISC o wiodącej w branży wydajności. Ideą mikromedia HMI jest zachowanie tylko podstawowych komponentów, które upraszczają jego integrację z produktem końcowym, przy jednoczesnym obniżeniu kosztów całkowitych. Płytka zawiera gniazdo karty microSD, interfejs dotykowy, mały głośnik audio i złącze micro USB. Dostępne jest też złącze do połączenia MCU z zewnętrzną elektroniką, wraz z osobnym złączem do równoległego interfejsu kamery FT900Q. mikromedia HMI 7 ma wysokiej jakości wyświetlacz Riverdi z 16-milionową głębią kolorów i jasnością 540 nitów.

Podsumowanie

Pomimo definicja komponentu HMI nie jest skomplikowana, to może być wykonany na wiele sposobów. Najważniejsze to zdawać sobie sprawę z tego, jakie zadanie ma wykonywać i jakie kryteria jakości musi spełniać. Tylko wtedy możliwe jest wytypowanie rozwiązania optymalnego oraz wystarczająco łatwego w implementacji.

Damian Sosnowski, EP

Zaloguj

Zaloguj