Dogłębne zrozumienie procesu montażu jest kluczem do zapewnienia jakości. W związku z wprowadzeniem dyrektyw RoHS w pewien sposób wzrosło znaczenie testowania oraz zabezpieczania obwodów drukowanych. Testy produkcyjne pozwalają wykryć wszelkie nieprawidłowości, które mogłyby wpłynąć na niezawodność urządzenia – podczas lutowania (na etapie produkcji) lub wymiany uszkodzonego układu (w czasie naprawy serwisowej) istnieje ryzyko pogorszenia jakości połączenia niektórych wyprowadzeń z odpowiadającymi im polami lutowniczymi. Problem ten jest zmorą monterów urządzeń o wysokim poziomie upakowania elementów, a szczególnie widoczny bywa w przypadku sporych układów w obudowach BGA. Całkowita, optyczna kontrola połączeń okazuje się w takich sytuacjach niemożliwa, a – co więcej – nawet w przypadku dobrze widocznych padów wygląd prawidłowych połączeń jest trudniejszy do odróżnienia od zimnych lutów, niż miałoby to miejsce w przypadku błyszczących spoin ołowiowych o niemal lustrzanej powierzchni. Z osobistego doświadczenia Autora wynika, że nawet w pracach montażystów z pewnym stażem można znaleźć wykonane ręcznie luty o podwiniętych brzegach, sprawiające, że wyprowadzenia niektórych elementów pozostają całkowicie niepołączone z płytką lub, co gorsza, tracą połączenie z czasem, już po etapie wstępnych testów (zwykle w wyniku naprężeń mechanicznych, którym poddana jest płytka drukowana podczas zmian temperatury, skręcania obudowy, itd.).

Zabezpieczenie powierzchni zmontowanych obwodów drukowanych ma z kolei znaczenie głównie z uwagi na słynne whiskery – wąsy metaliczne (fotografia 1). Problem ten stanowi istotne zagrożenie dla niezawodności urządzeń, a szczególnie podatna jest nań aparatura kosmiczna, pracująca w warunkach nieważkości, próżni i skrajnych wahań temperatury otoczenia – najlepszym przykładem wagi tego problemu była utrata satelity Galaxy IV w 1998 roku z powodu zwarcia w obwodach głównego procesora kontrolującego pracę systemu. Nietrudno wyobrazić sobie także fatalne skutki powstawania niespodziewanych zwarć w obwodach wielu urządzeń „naziemnych” – choćby w przypadku sprzętu wysokiej niezawodności, takiego jak układy hamowania ABS, kontrolery trakcji pojazdów czy też wyroby medyczne służące do podtrzymywania lub monitorowania funkcji życiowych. Problem jest znacznie większy, niż mogłoby się wydawać – wąsy nie zawsze mają bowiem długość rzędu kilkudziesięciu mikrometrów (jak można by wywnioskować, oglądając zdjęcia mikroskopowe takich uszkodzeń), zdarzają się bowiem przypadki whiskerów o długości rzędu milimetra, a nawet kilku milimetrów. Zagrożenie zwarciami może zatem dotyczyć nawet złączy i układów scalonych o stosunkowo szerokim rastrze (przykład na fotografii 2).

Technologie montażu obwodów drukowanych

Pomimo znacznego upowszechnienia metod lutowania automatycznego, konwencjonalny montaż ręczny obwodów drukowanych nadal stanowi ważną część procesu produkcyjnego w wielu przedsiębiorstwach, nie wspominając o pracach serwisowych czy prototypowych. Dziś nie ma już większego problemu z wyborem wielofunkcyjnej stacji lutowniczej, która umożliwi montaż i demontaż elementów SMD i THT w obwodach o małej i średniej skali upakowania, zarówno w zastosowaniach profesjonalnych, jak i amatorskich bądź szkoleniowych. Co więcej – rośnie także oferta producentów profesjonalnego wyposażenia warsztatowego, stosowanego przez wysokiej klasy serwisy elektroniki konsumenckiej, komputerów czy sprzętu specjalistycznego. Ponieważ technologie lutowania – choć zawsze mające na celu dostarczenie odpowiedniej ilości ciepła do wyprowadzeń elementów i pól lutowniczych na PCB – w przypadku prac manualnych i automatycznych są diametralnie różne, nasz przegląd tej tematyki podzieliliśmy na dwie sekcje. Jako pierwsze omówimy zagadnienia związane z osprzętem do lutowania ręcznego.

Montaż manualny

W kwestii montażu elementów SMD należy rozważyć trzy techniki lutownicze:

- lutowanie punktowe za pomocą lutownic kolbowych,

- lutowanie rozpływowe gorącym powietrzem (hot-air),

- lutowanie rozpływowe za pomocą promiennika podczerwieni (IR).

O ile w przypadku wielu grup elementów (zwłaszcza silnie zminiaturyzowanych układów scalonych) montaż punktowy jest technicznie niemożliwy, o tyle spora część produkowanych obecnie układów, a także większość elementów pasywnych i dyskretnych półprzewodników, może być skutecznie montowana zarówno klasycznymi lutownicami kolbowymi, jak i technikami lutowania rozpływowego.

Lutowanie punktowe

Najbardziej konwencjonalny sposób montażu opiera się na zastosowaniu lutownicy kolbowej z cienkim grotem stożkowym (fotografia 3), przy czym warto wiedzieć, że odpowiedni dobór rozmiaru grota do lutowanych końcówek elementów jest istotny zwłaszcza w montażu bezołowiowym.

Wyższa temperatura topnienia stopów Pb-free (w porównaniu do SnPb) i idąca za tym potrzeba dostarczenia większej ilości ciepła (w krótkim czasie) w celu wykonania połączenia sprawiają, że duże znaczenie dla komfortu lutowania oraz jakości uzyskiwanych efektów ma rozmiar grota – w uproszczeniu można przyjąć, że wymiary końcówki grota powinny być zbliżone do rozmiarów wyprowadzeń elementów (rysunek 1).

Niebywale ważna jest także moc lutownicy (grzałka w większości praktycznych zastosowań powinna mieć moc 80...100 W), a także właściwie zaprojektowana konstrukcja układu przekazywania ciepła, umożliwiająca lepszą stabilizację temperatury, co zyskuje pierwszorzędne znaczenie zwłaszcza podczas pracy z połączeniami o dużej pojemności cieplnej. Najczęściej spotykane w praktyce sytuacje, w których mniejsza moc lutownicy daje o sobie szczególnie znać, to:

- lutowanie dużych złączy (a szczególnie ich metalowych ekranów, np. w przypadku gniazd USB typu A i B) lub złączy koncentrycznych (np. SMA),

- montaż końcówek połączonych z obudową elementu (obudowy SOT223 czy TO252),

- lutowanie końcówek elementów z padami połączonymi z dużymi polami masy i/lub otoczonymi przelotkami (fotografia 4).

Podczas pracy z takimi „trudnymi” strukturami warto wybrać grot o większej średnicy, często także wykonany w postaci ściętego obustronnie stożka, przypominającego płaski wkrętak (fotografia 5). W rękach doświadczonego elektronika taki kształt grota pozwala znacznie przyspieszyć prace montażowe, a to za sprawą lepszego przekazu ciepła (ten zależy nie tylko od różnicy temperatur pomiędzy grotem a lutowanym połączeniem, ale także od powierzchni styku i ilości nałożonego lutowia).

W częstym użyciu pozostaje także grot typu „minifala” (fotografia 6) – w ukośnie ściętej końcówce znajduje się fabrycznie wykonane wydrążenie (niecka), które umożliwia nabranie niewielkiej ilości rozgrzanego spoiwa i naniesienie go na szereg pinów jednym, podłużnym ruchem. Warto przy tym pamiętać, że o ile rozwiązanie to sprawdza się najczęściej w przypadku obudów typu SOIC, QFP czy LQFP, to możliwe jest „awaryjne” zastosowanie tego rozwiązania także do obudów QFN, o ile rzecz jasna ich wyprowadzenia lutownicze są widoczne na brzegach obudowy (nie zaś ukryte w całości pod nią).

Stacje lutownicze do lutowania rozpływowego oraz demontażu elementów

Ręczny montaż rozpływowy może być dokonywany za pomocą lutownic na gorące powietrze (hot-air) lub stacji na podczerwień (IR). Te pierwsze zyskały ogromną popularność i od przeszło dekady na rynku obecne są rozmaite stacje lutownicze jednofunkcyjne (wyposażone tylko w kolbę hot-air – fotografia 7) lub dwufunkcyjne (lutownica grzałkowa + hot-air – fotografia 8).

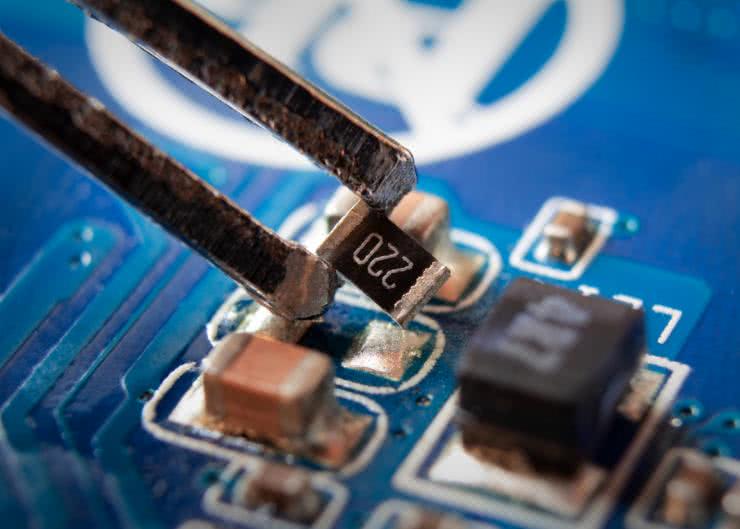

Bardziej rozbudowane urządzenia mają dodatkowy kanał do sterowania termopęsetą (fotografia 9) – przeznaczoną do łatwego demontowania elementów dyskretnych (rezystorów, kondensatorów, dławików, czy też diod SMD dostępnych w obudowach typu 0603, 0805, 1206, itd.), a nawet… montowania ich z użyciem pasty lutowniczej.

Rodzaje stacji hot-air

Na rynku można obecnie znaleźć dwa rodzaje stacji lutowniczych hot-air, różniących się konstrukcją układu nadmuchu powietrza. Tańsze modele do użytku amatorskiego i półprofesjonalnego są wyposażone najczęściej w wentylator promieniowy (dmuchawę), umieszczony bezpośrednio w kolbie hot-air, o czym świadczy poszerzona część proksymalna jej obudowy (fotografia 10).

Zaletą tego rozwiązania jest dość cicha praca, niski koszt, a także – co ma znaczenie w długotrwałej pracy bez użycia statywu – niewielkie obciążenie wprowadzane przez dość cienki przewód zasilający. Kolby lutownicze bez wentylatora muszą być „zdane” na zewnętrzne źródło nadmuchu – stąd znacznie szerszy przewód doprowadzający powietrze do rączki lutowniczej (na który składa się rura pneumatyczna oraz przewód zasilania grzałki i okablowanie czujnika temperatury – fotografie 7 i 8).

Praktycznie wszystkie stacje profesjonalne, a także lepsze modele urządzeń z niższej półki cenowej wyposażone są we wbudowany w jednostkę główną kompresor, który w zaawansowanych modelach osiąga przepływ maksymalny porównywalny z kolbami o budowie opartej na wentylatorze (około 100 l/min). Przewagą kompresora nad wentylatorem jest możliwość uzyskania wyższego ciśnienia (co ma znaczenie w przypadku dysz o wąskim przekroju wylotowym). Ciekawostką jest fakt, że niektóre stacje ze źródłem powietrza umieszczonym w jednostce głównej bazują w rzeczywistości nie na kompresorze, ale… nieco większym wentylatorze promieniowym (fotografia 11).

Stacje lutownicze na podczerwień (IR)

Oprócz nadmuchu gorącego powietrza, do rozgrzania PCB i lutowanych komponentów może być zastosowane także średnio- i długofalowe promieniowanie podczerwone, emitowane przez promiennik ceramiczny lub kwarcowy (o większej dynamice). Brak silnego strumienia powietrza niweluje występujące podczas pracy z kolbami hot-air ryzyko zdmuchnięcia lub niekontrolowanego przemieszczenia elementów, co – obok lepszej kontroli temperatury (niektóre stacje wyposażone są w czujnik pirometryczny skierowany na obszar roboczy) – stanowi o wyższym komforcie pracy i często lepszych efektach w porównaniu do urządzeń hot-air. Stacje lutownicze na podczerwień występują albo w wersji podstawowej (promiennik górny w kolbie oraz promiennik dolny jako preheater), albo – częściej – w postaci rozbudowanych, profesjonalnych stanowisk roboczych, wyposażonych w programator profilu temperaturowego, własny system wizyjny z mikroskopem cyfrowym i wbudowanym monitorem, a nawet system precyzyjnego pozycjonowania PCB i centrowania lutowanego układu (fotografia 12).

Wyposażenie dodatkowe

Oprócz jednej stacji lutowniczej (lub kilku, w zależności od zakresu wykonywanych prac i preferencji użytkownika) niezbędne wyposażenie pracowni montażowej obejmuje także szereg drobniejszych narzędzi ręcznych oraz dodatkowego osprzętu, jak:

• Plecionka lutownicza w postaci gęsto splecionych, cienkich drutów miedzianych (fotografia 13) stanowi niezbędne narzędzie umożliwiające zebranie nadmiaru cyny z padu lutowniczego lub wyprowadzenia elementu, a to poprzez działanie sił powierzchniowych. Istotne jest zaopatrzenie się w plecionki o różnych szerokościach, gdyż zastosowanie zbyt wąskiej utrudnia odessanie spoiwa, zaś zbyt szerokiej – powoduje ryzyko przypadkowego usunięcia spoiwa ze znajdujących się wokół połączeń.

• Ręczne lub półautomatyczne chwytaki podciśnieniowe – istota ich działania polega na wytworzeniu podciśnienia i dostarczenia go do niewielkiej przyssawki, pozwalającej chwytać, przenosić oraz precyzyjnie układać na PCB elementy o odpowiednio dużej powierzchni (głównie układy scalone, ale także większe elementy dyskretne). Najprostsze chwytaki mają postać miniaturowych pompek o wielkości długopisu, wyposażonych w gumowy pęcherz (fotografia 14) – z uwagi na niewielką pojemność wewnętrznego zbiorniczka są bardzo podatne nawet na niewielkie nieszczelności pomiędzy przyssawką a obudową komponentu, co skutkuje jego upuszczeniem (problem jest szczególnie dotkliwy w najtańszych narzędziach o niskiej jakości wykonania).

Nieporównanie lepsze są chwytaki podciśnieniowe z pompą próżniową, kontrolowane często za pomocą pedału nożnego (fotografia 15) – zastosowanie takiej metody sterowania znacząco zwiększa dokładność pozycjonowania przenoszonych elementów ze względu na brak efektu drgnięcia, wynikającego z konieczności naciśnięcia przycisku zwalniającego na rękojeści chwytaka.

• Pęsety stanowią podstawowe narzędzia ręczne do montażu i demontażu mniejszych elementów SMD, a zróżnicowanie kształtów i rozmiarów ich końcówek (fotografia 16) znacząco ułatwia dobranie odpowiedniego przyrządu do pracy z elementami o konkretnej wielkości. Warto dodać, że do lutowania należy wybierać przede wszystkim pęsety pozbawione ząbków na końcach – nawet wysokiej jakości pęsety anatomiczne (fotografia 17) o wąskich zakończeniach sprawiają problem podczas montażu małych elementów dyskretnych, gdyż przesunięte względem siebie ząbki powodują niekontrolowane przekrzywianie się komponentów (obrót w osi podłużnej), co utrudnia pozycjonowanie. Pęsety ząbkowane dobrze sprawdzają się jednak w innych precyzyjnych pracach (np. montażu wiązek kablowych i złączy), dlatego w praktyce zawsze warto mieć pod ręką także takie narzędzie.

• Ekstraktory – w przypadku demontażu układów scalonych pewnym wyzwaniem może być bezpieczne podniesienie elementu pod koniec fazy rozgrzewania za pomocą gorącego powietrza lub podczerwieni – zbyt wczesne podniesienie grozi oderwaniem padów lutowniczych, zbyt późne – niepotrzebnym nagrzewaniem całości. Ciekawe rozwiązanie zaproponowała marka JBC – niewielki chwytak podciśnieniowy jest połączony za pomocą ramienia ze specjalną osłoną (kołnierzem – fotografia 18), którego zadaniem jest ochrona elementów znajdujących się wokół wymontowywanego układu przed niepożądanym ogrzewaniem.

Po podłączeniu źródła podciśnienia i uchwyceniu elementu wystarczy rozpocząć nadmuch gorącego powietrza, a po wystarczającym roztopieniu lutowia układ zostanie automatycznie podniesiony z powierzchni PCB (rysunek 2).

Montaż automatyczny

Nie ulega wątpliwości, że choć manualne lutowanie płytek drukowanych ma istotne znaczenie w obszarze prototypów, serwisu i produkcji niewielkich serii, to jednak automatyczne linie montażowe stanowią absolutną podstawę w zdecydowanej większości średnich i dużych przedsiębiorstw. Z uwagi na masowy charakter montażu automatycznego konieczne jest zapewnienie wysokiej jakości całego procesu i uważna jego kontrola, gdyż pozornie niewielkie zaniedbania na którymkolwiek etapie mogą z łatwością doprowadzić do potężnych strat finansowych – tym bardziej w okresie ogólnoświatowego krachu półprzewodnikowego, jakiego jesteśmy świadkami od wielu miesięcy.

Etapy montażu

Opracowując logistykę masowej produkcji danego urządzenia, warto dogłębnie zastanowić się nad wszystkimi etapami montażu i kontroli jakości oraz rozważyć zastosowanie ewentualnych dodatkowych czynności końcowych, które mogą okazać się istotne dla niezawodności produktu w określonych warunkach pracy.

• Przygotowanie komponentów – o ile w przypadku ręcznego lutowania punktowego zagadnienie wstępnego przygotowania komponentów nie ma krytycznego znaczenia, o tyle proces lutowania rozpływowego naraża elementy SMD na poważne uszkodzenia, związane z wpływem wilgoci (więcej informacji na ten temat można znaleźć w dalszej części artykułu). Konieczna jest zatem kontrola stanu elementów i w razie, gdy to konieczne, przeprowadzenie wymuszonego suszenia ich w specjalnym piecu (fotografia 19).

• Inspekcja PCB – niezwykle ważnym etapem montażu obwodów drukowanych jest kontrola jakości PCB jeszcze przed rozpoczęciem lutowania, gdyż późniejsza diagnostyka błędów i ich naprawa może być niezwykle trudna, a często niemożliwa. Oprócz wzrokowej kontroli z użyciem dobrego mikroskopu stereoskopowego, stosowane są także systemy automatycznej kontroli optycznej (AOI – przykład pokazano na rysunku 3).

Kontrola optyczna stanowi bardzo ważny etap procesu testowania płytek drukowanych, jednak jej zastosowanie ogranicza się jedynie do widocznych warstw (czyli do płytek dwustronnych lub warstw top i bottom w przypadku obwodów wielowarstwowych). Dodatkowym ograniczeniem jest przesłonięcie elementów uszkodzonych przez warstwę opisową. Z doświadczenia Autora wynika, że także w tej dziedzinie często ujawniają się prawa Murphy’ego – przerwy lub zwarcia pomiędzy ścieżkami występują… dokładnie pod liniami obrysu elementów bądź ich oznaczeniami (sic!). Dlatego też szczególnie cenne okazują się testy elektryczne, pozwalające wykryć niepożądane zwarcia lub przerwy poprzez „przemiatanie” możliwych konfiguracji ścieżek za pomocą automatycznego testera igłowego (fotografia 20).

W obwodach radiowych (RF) i pracujących z szybkimi sygnałami cyfrowymi istotny może być także test ścieżek wymagających kontroli impedancji – na rynku można znaleźć ręczne testery przeznaczone do tego celu (fotografia 21), jednak znacznie większe możliwości mają maszyny do testów automatycznych. Warto dodać, że najbardziej zaawansowane testery radzą sobie nawet z komponentami zagrzebanymi, umożliwiając np. kontrolę rezystancji i tolerancji dzielników napięciowych, znajdujących się wewnątrz płytek drukowanych o bardzo wysokiej gęstości upakowania komponentów.

• Nakładanie pasty – nałożenie pasty lutowniczej może przebiegać z użyciem szablonów (fotografia 22) lub automatycznych dyspenserów (fotografia 23) – pierwsza z wymienionych metod pozwala niezwykle precyzyjnie nakładać pastę jednocześnie na wszystkie wymagające tego pady.

Druga polega zaś na selektywnym wyciskaniu pasty przez specjalny dozownik na kolejne pola lutownicze i doskonale nadaje się do większych, cięższych komponentów, w których ilość lutowia zapewniana przez szablon byłaby zbyt mała. Dobrze wykonany i zastosowany szablon pozwala na ułożenie pasty nawet na najmniejszych padach, podczas gdy w wyniku przebiegu igły dypensera nad padem nieuchronnie pojawiają się charakterystyczne nierówności (fotografia 24). W zależności od możliwości technologicznych przedsiębiorstwa szablon może być wykonany za pomocą cięcia laserowego CNC, elektroformowania lub trawienia chemicznego.

• Nakładanie kleju – proces lutowania rozpływowego w przypadku obwodów dwustronnie obsadzonych elementami wymaga przymocowania elementów SMD do powierzchni PCB za pomocą niewielkich kropel kleju (fotografia 25), umieszczanych na środku footprintów elementów SMD przez dyspenser automatyczny. Proces odbywa się na tej samej zasadzie, jak opisane wcześniej nakładanie pasty. Klejenie elementów jest także niezbędne podczas lutowania płytek drukowanych na fali.

• Układanie elementów – szybkie osadzenie elementów na PCB jest kluczowe dla całościowego czasu produkcji. Nowoczesne automaty pick & place umożliwiają jednoczesne załadowanie kilkudziesięciu, a czasem nawet dwustu rolek z komponentami, wspierają także pobieranie elementów z tacek. Podzespoły są przenoszone za pomocą precyzyjnych chwytaków podciśnieniowych, których zróżnicowane rozmiary pozwalają na pracę zarówno z najmniejszymi elementami biernymi, jak i z naprawdę sporymi modułami bądź elementami półprzewodnikowymi dużej mocy – przykładowo, pokazana na fotografii 26 maszyna Cobra szwajcarskiej marki Essemtec umożliwia montaż elementów od rozmiaru 01005 (0,4×0,2 mm!) aż do 80×70 mm (np. zasilacze modułowe, przetwornice DC/DC, itd.).

Nowoczesne maszyny dysponują już nie pojedynczym chwytakiem, ale całym zespołem przyssawek umieszczonych na wspólnej, ruchomej karetce – takie rozwiązanie umożliwia pobranie naraz wielu elementów z zasobnika i umieszczenie ich na PCB w ramach jednego przejazdu, co znacząco redukuje ilość tzw. ruchów jałowych głowicy. W przypadku elementów o niestandardowych rozmiarach lub kształcie (zwłaszcza jeżeli podniesienie ich chwytakiem podciśnieniowym jest niemożliwe – np. złącza krawędziowe czy szpilkowe) wytwórca ma dwie możliwości – wykonać część montażu manualnie lub „zatrudnić” do pracy maszynę wyposażoną w chwytaki mechaniczne – ciekawe rozwiązanie w tym segmencie automatyki montażowej przedstawiła firma Assembly Systems GmbH & Co. KG, w której operator może samodzielnie zmontować chwytak „szyty na miarę”, korzystając ze specjalnego zestawu akcesoriów (fotografie 27 i 28).

• W mniejszej skali (prototypy, urządzenia jednostkowe oraz małe serie produkcyjne) sporym ułatwieniem dla montażysty może być system wspomagający manualne układanie elementów – pomocą jest już odpowiednie powiększenie pola roboczego, wskaźnik laserowy, zmotoryzowane podajniki i solidne podparcie ręki oraz przedramienia operatora – słowem wszystko, co choć częściowo odciąży operatora i zwiększy ergonomię oraz precyzję pracy. Przykładem takiego kompaktowego, stołowego urządzenia manualnego typu P&P pokazano na fotografii 29.

• Lutowanie – proces automatycznego lutowania obwodu drukowanego może przebiegać w dwóch technologiach – na fali lub rozpływowo (reflow). Pierwsza z metod jest obecnie rzadko stosowana w odniesieniu do układów opartych na technologii SMT – choć istotnie jest to możliwe i dawniej było szeroko stosowane (przykład na fotografii 30), to dziś zastosowanie fali do lutowania układów w obudowach powierzchniowych należy raczej traktować jako rozwiązanie wspomagające w sytuacji, w której na danej płytce drukowanej znajdują się raczej nieliczne komponenty SMD (obok przeważającej liczby THT) i to w możliwie szerokim rastrze. I tak, układy SOIC czy elementy pasywne lub dyskretne półprzewodniki mogą być z powodzeniem lutowane w tym procesie, jednak konieczność zastosowania kleju stanowi tutaj dodatkową komplikację procesu montażu. Warto też dodać, że montaż na fali jest nadal przydatny w przypadku urządzeń o przeważającej liczbie komponentów SMD, w których do wlutowania pozostają nieliczne podzespoły przewlekane (np. złącza) – wtedy warto dopilnować, by w miarę możliwości wszystkie elementy SMD były umieszczone na górnej warstwie płytki drukowanej.

Światem współczesnego montażu wielkoseryjnego rządzi natomiast niepodzielnie lutowanie rozpływowe. Proces polega na zastosowaniu zdefiniowanych wcześniej profili temperaturowych do wstępnego rozgrzania elementów i samej PCB, rozgrzania i stopienia spoiwa oraz późniejszego schłodzenia całości do temperatury otoczenia.

W lutowaniu rozpływowym wykorzystywane są piece z przenośnikami łańcuchowymi, działające w oparciu o promienniki podczerwieni, nadmuch gorącego powietrza (piece konwekcyjne) lub obydwa wspomniane rozwiązania. Zaawansowane, wielostrefowe piece dedykowane do dużych parków maszynowych umożliwiają przeprowadzenie kompletnego procesu lutowniczego na drodze przesuwania płytek drukowanych pomiędzy kolejnymi strefami grzania i chłodzenia – przykładowo, model Heller 1913 MARK 5 oferuje aż 13 obszarów grzania i trzy strefy chłodzenia (fotografia 31).

Zastosowanie wielu następujących po sobie stref znacząco zwiększa nie tylko szybkość całego procesu, ale także elastyczność w kształtowaniu profilu temperaturowego – schemat budowy przemysłowego pieca lutowniczego pokazano na rysunku 4.

Na schemacie nieprzypadkowo znalazło się oznaczenie dopływu azotu (nitrogen gas supply) – dostarczenie tego gazu do komory lutowniczej pozwala znacząco zredukować szybkość procesu utleniania łączonych powierzchni (wszak o utlenienie nietrudno w tak wysokiej temperaturze), co ma krytyczne znaczenie dla efektu lutowania. Zbyt silna oksydacja padów i wyprowadzeń lutowniczych jest bowiem szczególnie groźna w przypadku obudów BGA czy CSP, gdyż doprowadza do powstania efektu określanego jako „head-in-pillow” (w skrócie HIP – fotografia 32), polegającego na niedostatecznym połączeniu kulki spoiwa z pastą lutowniczą znajdującą się na polu lutowniczym.

Podobne (choć uproszczone) profile mogą być jednak także z powodzeniem programowane w znacznie mniejszych, stołowych piecach lutowniczych (fotografia 33) – te doskonale sprawdzają się w prototypowniach i mniejszych zakładach produkcyjnych.

• Testy, programowanie i kalibracja – po zakończeniu lutowania i schłodzeniu zmontowanych obwodów przychodzi czas na testy oraz przygotowanie układów do pracy. W wielu przedsiębiorstwach inspekcja wzrokowa z użyciem szkieł powiększających (fotografia 34), mikroskopów stereoskopowych lub mikroskopów cyfrowych jest wspomagana przez zaawansowane testy automatyczne (AOI), a nawet obrazowanie rentgenowskie.

Niezwykle istotne są także badania elektryczne i próby funkcjonalne – ich przebieg zależy jednak od budowy i stopnia złożoności danego urządzenia, dlatego mogą wymagać zastosowania dedykowanych rozwiązań opracowanych przez wytwórcę dla określonego produktu. W przypadku większości współczesnych urządzeń konieczne jest także zaprogramowanie pamięci mikrokontrolerów lub pamięci zewnętrznych – w tym celu mogą być wykorzystywane zarówno proste programatory (zwłaszcza przy mniejszych seriach), jak i zaawansowane, wielofunkcyjne systemy wspierające setki rozmaitych standardów i interfejsów ISP. W przypadku produkcji masowej często bardziej opłacalne (w porównaniu do programowania ISP) jest jednak przeprowadzenie tej operacji jeszcze przed montażem, na samych tylko układach umieszczonych w odpowiednich gniazdach (fotografia 35) – rozwiązanie takie umożliwia znaczne zwiększenie przepustowości linii produkcyjnej, gdyż w tym samym momencie programowanych jest nawet kilkadziesiąt układów.

• Nanoszenie powłok ochronnych – gotowe, zmontowane i uruchomione obwody drukowane mogą wymagać przeprowadzenia jeszcze jednego procesu, mającego na celu zwiększenie niezawodności i odporności na niekorzystne warunki otoczenia. W przypadku niskoprofilowych obwodów SMD można zastosować powlekanie konformalne (fotografia 36), przy czym zależnie od potrzeb powłoka może być przezroczysta (ułatwiająca serwisowanie) lub czarna, całkowicie nieprzezierna (co pozwala nieco utrudnić inżynierię odwrotną urządzenia).

Układy zawierające wysokie elementy (gł. przewlekane) mogą wymagać dodatkowego przejazdu głowicy dyspensera z końcówką igłową. W szczególnych sytuacjach stosowane może być także całkowite zalewanie urządzeń lub modułów specjalną żywicą (tzw. PCB potting – fotografia 37) lub pokrycie nią jedynie układów scalonych bezpośrednio umieszczonych na płytce drukowanej (COB – Chip-On-Board) i połączonych z nią metodą bondingu (co ma miejsce najczęściej w przypadku tanich modułów montowanych na masową skalę – fotografia 38).

• Pakowanie – ostatnim, ale niezwykle istotnym dla zapewnienia jakości etapem następującym po właściwym montażu jest pakowanie gotowych modułów do wysyłki lub dalszego przechowywania w przedsiębiorstwie na potrzeby integracji w obudowie docelowego urządzenia. W pierwszej z wymienionych sytuacji rodzaj opakowania zależy od przeznaczenia, wielkości i… ceny urządzenia. Niewielkie, tanie moduły prototypowe i ewaluacyjne są często pakowane jednostkowo jedynie w zgrzewany woreczek antystatyczny (fotografia 39), nierzadko o wątpliwej skuteczności w rozpraszaniu ładunków elektrycznych.

W zastosowaniach profesjonalnych, w przypadku serii modułów dostarczanych w opakowaniach zbiorczych, dobrze sprawdzają się kartonowe pudełka ESD (fotografia 40).

Jeżeli natomiast obwody drukowane mają być przechowywane jedynie przez krótki czas (do momentu rozpoczęcia montażu w obudowie), w zupełności wystarczające mogą okazać się stojaki antystatyczne (fotografia 41), wykorzystywane także w procesach manualnego montażu i inspekcji.

Wpływ wilgotności na elementy SMD

Jak wspomnieliśmy wcześniej, lutowanie rozpływowe wymaga wstępnego kondycjonowania elementów wrażliwych na wilgoć. Okazuje się bowiem, że – pomimo zalewania obudów większości komponentów półprzewodnikowych (głównie układów scalonych) – wilgoć z otoczenia może z powodzeniem dyfundować do wnętrza układów, jeżeli są one przechowywane w niedostatecznie suchym środowisku. Intensywne rozgrzewanie całego układu w czasie lutowania powoduje gwałtowny wzrost ciśnienia w otoczeniu struktury półprzewodnikowej, co – w zależności od konstrukcji elementu – może doprowadzić do istotnych uszkodzeń.

Delaminacja warstw struktury układu, naprężenia skutkujące pękaniem (fotografia 42) lub wybrzuszaniem obudowy (popcorn effect – fotografia 43), czy wreszcie uszkodzenia bondingu wyprowadzeń powodujące przerwy pomiędzy danym wyprowadzeniem układu scalonego a resztą urządzenia – nie ulega wątpliwości, że lista potencjalnych zagrożeń spowodowanych niedostatecznym wysuszeniem komponentów przed montażem nie napawa optymizmem.

Kwestię odporności elementów elektronicznych na wilgoć definiują normy:

- IPC/JEDEC J-STD-033D (Handling, Packing, Shipping and Use of Moisture/Reflow Sensitive Surface Mount Devices) – zaktualizowane w 2018 roku wymagania dot. obsługi, pakowania, wysyłki i użycia układów SMD wrażliwych na wilgoć i temperaturę podczas procesu lutowania rozpływowego;

- IPC/JEDEC-J-STD-020E (Moisture/Reflow Sensitivity Classification for Nonhermetic Solid State Surface Mount Devices) – klasyfikacja wrażliwości układów w obudowach niehermetycznych i metody powtarzalnego testowania układów pod tym względem.

Wymienione standardy dokładnie specyfikują poszczególne elementy procesu pracy z półprzewodnikami. Samo tylko pakowanie (tak istotne dla zapewnienia ochrony przed wilgocią na etapach produkcji komponentów, ich wysyłki, a także późniejszego przepakowywania i magazynowania) jest szczegółowo opisane pod względem wymagań dot. opakowania zewnętrznego (czyli zgrzewanej hermetycznie torby ESD)[1], jak znajdującego się w niej pochłaniacza wilgoci oraz karty wskaźnikowej (HIC). Ta ostatnia (rysunek 5) pozwala w prosty sposób stwierdzić (po otwarciu opakowania), czy suszenie przed rozpoczęciem montażu rozpływowego jest konieczne, czy też elementy były przechowywane w na tyle suchych warunkach, że ich kondycjonowanie nie jest wymagane. Pola barwnych wskaźników chemicznych, naniesione w kolejnych okręgach, odnoszą się do tzw. poziomów MSL (Moisture Sensitivity Level), zdefiniowanych przez normę IPC/JEDEC-J-STD-020(E) i przedstawionych w tabeli 1.

Większość typowych komponentów półprzewodnikowych jest klasyfikowana w kategoriach MSL3 lub wyżej; komponenty niewrażliwe na wilgoć należą natomiast do klasy MSL1.

Suszenie komponentów powinno odbywać się według wytycznych opisanych w normie IPC/JEDEC J-STD-033D i zebranych w tabeli 2. Warto zauważyć, że wymagania dotyczące czasu rosną drastycznie wraz z grubością obudowy. Przykładowo: proces suszenia układu o poziomie MSL2a w temperaturze 90°C, konieczny po przekroczeniu dopuszczalnego czasu narażenia na wilgoć o ponad 72 h, w przypadku układu o grubości poniżej 0,5 mm powinien trwać 2 h, zaś dla obudowy 0,5...0,8 mm aż 15 godzin (!). Problemowi można zatem (i zdecydowanie warto) zaradzić przez zachowanie odpowiednich warunków magazynowania elementów, a na korzyść montażystów działa też postępująca miniaturyzacja – przykładowo, układy oferowane w obudowach WLCSP mają często poziom MSL1, co znacząco ułatwia ich przechowywanie.

Profile temperaturowe

Kolejnym niezwykle ważnym i rzecz jasna – regulowanym w dużym stopniu przez międzynarodowe standardy aspektem montażu elementów SMD jest dobór właściwego profilu temperaturowego. Kształt profilu wynika z zaleceń standardu IPC/JEDEC-J-STD-020, definiującego zarówno dopuszczalne odchyłki w zakresie czasu poszczególnych faz procesu, jak i progi temperaturowe (rysunek 5). Najważniejsze dane zebrano w tabeli 3, opracowanej na podstawie najnowszej wersji normy.

Analizując profil z rysunku 5, można zauważyć, że w tabeli nie podano jednego z najważniejszych parametrów – temperatury szczytowej (Tp). Ta – z uwagi na fakt, że stanowi główny czynnik narażenia ze względu na możliwość uszkodzenia termicznego elementu – jest bowiem zależna od grubości i objętości obudowy układów (tabela 4). Standard jednoznacznie podaje także, że o ile producent może wykonać układ o większej wytrzymałości na temperaturę podczas lutowania (ale nie mniejszej), o tyle użytkownik (montażysta) nie powinien przekraczać wskazanej w tabeli temperatury dla danych wymiarów obudowy.

Profil termiczny składa się z kilku faz. Wstępne podgrzewanie (do temperatury zbliżonej do Tsmin) wiąże się z odparowywaniem rozpuszczalnika pasty lutowniczej i powinno przebiegać z szybkością na poziomie 1...2°C/s (przekroczenie jej powoduje powstawanie zwarć położonych blisko siebie wyprowadzeń i zwiększa ryzyko kuleczkowania pasty na powierzchni soldermaski). Następnie na etapie określanym jako preheating (podgrzewanie) lub soaking (zwilżanie) i trwającym od 60 do 120 sekund prędkość wzrostu temperatury maleje; aktywowane są topniki i rozpoczyna się proces przygotowania do połączenia padu i wyprowadzenia układu ze spoiwem.

W fazie podgrzewania wyrównaniu ulegają różnice temperatur poszczególnych komponentów i obszarów PCB, co ma na celu ochronę przed uszkodzeniami elementów obwodu drukowanego w wyniku dużych naprężeń mechanicznych (te zaś mają swoje źródło w różnicach pojemności cieplnej i współczynników rozszerzalności termicznej). Po osiągnięciu temperatury Tsmax dalszy wzrost temperatury znów przebiega szybciej – powyżej temperatury topnienia spoiwa (TL = 217°C) w ciągu od 60 do 150 sekund temperatura musi wzrosnąć do wartości Tp, utrzymać się przy tej wartości przez około 30 sekund, a następnie opaść z powrotem do poziomu TL.

Dalsze chłodzenie powinno następować z prędkością nie większą niż 6°C/s.

Spoiwa lutownicze

Wymuszenie rezygnacji ze stosowania stopów lutowniczych na bazie ołowiu sprawiło, że producenci lutowia rozpoczęli intensywne prace nad poszukiwaniem optymalnego składu spoiwa do szerokiego spektrum zastosowań przemysłowych. Dziś w sprzedaży są dostępne rozmaite stopy różniące się ilością domieszek – oprócz cyny (stanowiącej w większości przypadków ponad 96% masy stopu) stosowana jest głównie miedź (Cu) i srebro (Ag). Bazując na ofercie rodzimej, polskiej firmy Cynel, scharakteryzujemy pokrótce trzy najczęściej spotykane spoiwa:

- Sn99,3Cu0,7 – niedrogi, eutektyczny [2] stop lutowniczy do powszechnego użytku (amatorskiego i profesjonalnego), pozbawiony domieszki srebra. Charakteryzuje się wyższą temperaturą topnienia (227°C). W przypadku lutowania ręcznego zalecana temperatura grota to 320....420°C (zależnie od zastosowanego topnika). Stanowi najpopularniejszy materiał spoiwa spotykany na rynku;

- Sn99Cu0,7Ag0,3 – stop umożliwiający lutowanie przy temperaturach grota rzędu 340...420°C, dla którego progi temperatury solidus i likwidus to odpowiednio 217°C i 227°C. Dobrze nadaje się do lutowania automatycznego;

- Sn96,5Ag3Cu0,5 – pod względem parametrów lutowniczych zbliżony do Sn99Cu0,7Ag0,3, cechuje się jednak niewielkim przedziałem przejściowym (solidus 217°C/likwidus 220°C). Oferuje wytrzymałość na rozciąganie przy zerwaniu wyższą o kilkadziesiąt procent w porównaniu do Sn99,3Cu0,7.

Ze względu na rozmaitość zastosowań, poszczególne stopy występują w różnych postaciach: szpulach drutu (monolitycznego lub z rdzeniem topnikowym – fotografia 44), prętach lub paście lutowniczej.

Topniki

Zadaniem topnika jest poprawa zwilżania lutowanych powierzchni i usuwanie tlenków metali, znacznie redukujących lutowność i zagrażających niezawodności montażu. Poszczególne topniki różnią się zarówno właściwościami fizycznymi (rodzaj, twardość i ilość pozostałości po lutowaniu), jak i – przede wszystkim – aktywnością chemiczną oraz zdolnością do pracy z określonymi metalami lub ich stopami.

Na rysunku 6 pokazano schematyczny podział topników pod względem aktywności.

- Klasa R (topniki kalafoniowe) – złożone z kalafonii (żywicy) oraz rozpuszczalnika (zwykle alkoholowego). Oferują najniższą aktywność i sprawdzają się jedynie jako podstawowy topnik do powierzchni o dobrej jakości. Pozostała po lutowaniu twarda powłoka resztkowa może być usunięta za pomocą rozpuszczalnika (np. alkoholu izopropylowego, IPA), jednak nawet pozostawiona bez dodatkowego czyszczenia zazwyczaj nie powoduje istotnych prądów upływu ani korozji elementów metalowych. W zastosowaniach profesjonalnych proste topniki kalafoniowe są stosowane rzadziej, w szczególności w układach lutowanych powierzchniowo.

- Klasa NC (no clean) – jedna z najpopularniejszych grup topników dla technologii SMT, wzbogacona względem prostych topników kalafoniowych o dodatkową domieszkę aktywatora. Zgodnie z nazwą, w typowych zastosowaniach nie wymaga czyszczenia po zakończeniu montażu.

- Klasa RMA – pozostawia miękkie, przejrzyste pozostałości, niepowodujące korozji padów, wyprowadzeń i lutowia. Topniki RMA charakteryzują się zbliżoną lub wyższą aktywnością w porównaniu do NC, są szczególnie cenione w montażu powierzchniowym.

- Klasa RA – topniki kalafoniowe z domieszką agresywnych chemicznie substancji aktywujących. Dobrze radzą sobie z silnie utlenionymi powierzchniami, ale jest to okupione dużą korozyjnością, która sprawia, że pozostawienie resztek topnika może poważnie i nieodwracalnie uszkodzić urządzenie, stąd konieczne okazuje się płukanie lutowanych elementów odpowiednim rozpuszczalnikiem zaraz po zakończeniu pracy z topnikiem.

- Klasa WS – obejmuje topniki rozpuszczalne w wodzie, zwykle bazujące na kalafonii organicznej. Co ważne, topniki tego typu występują w szerokim zakresie aktywności, dlatego przed ich zastosowaniem należy upewnić się, że wybrany rodzaj topnika odpowiada docelowej aplikacji.

Warto dodać, że standard J-STD-004 wprowadza system oznaczeń topników, złożony z trzech liter i cyfry, kodujących zawartość halogenków, typ topnika oraz aktywność – przykładowo, popularne, żelowe topniki kalafoniowe (fotografia 45) o niskiej aktywności i zerowej zawartości halogenków określane są często mianem ROL0.

Handlowe postaci topników są mocno zróżnicowane, a ich wybór zależy głównie od rodzaju wykonywanej pracy. Najpopularniejsze (i często najwygodniejsze w użyciu) są topniki żelowe, szczególnie przydatne w lutowaniu ręcznym (punktowym) oraz pracy z układami BGA – pozostają dłużej na płytce drukowanej (nie odparowują tak szybko, jak topniki płynne) i zapewniają dobre właściwości zwilżające. Dodatkową zaletą topników żelowych jest łatwość precyzyjnego dozowania z użyciem strzykawki lub dyspensera ręcznego bądź pneumatycznego. Czasem można spotkać także topniki dozowane za pomocą… pisaka (markera).

Kolejnym istotnym zagadnieniem związanym z wykorzystaniem topników jest kwestia mycia PCB po zakończeniu procesu montażu. O ile teoretycznie większość popularnych topników No-clean oraz RMA może pozostać na płytce drukowanej bez większego wpływu na działanie urządzenia, o tyle nie wolno zapominać o niepożądanych efektach, jakie niewypłukana warstwa topnika może wywierać na parametry elektryczne. Zagadnienie to jest istotne głównie w czterech sytuacjach:

- obwody Hi-Z – pozostałości topnika znacznie ułatwiają powstawanie prądów upływu w obwodach o bardzo wysokiej impedancji (Hi-Z), np. w stopniach wejściowych wzmacniaczy transimpedancyjnych, co może zaburzać działanie urządzenia;

- obwody RF – niewypłukany topnik może wpływać na impedancję ścieżek, które wymagają kontroli tego parametru (np. obwody antenowe), co prowadzi do pogorszenia integralności sygnałów;

- obwody HV – w połączeniu z wilgocią i zabrudzeniami narastającymi podczas eksploatacji, pomiędzy punktami obwodu o dużej różnicy potencjałów mogą powstawać niepożądane ścieżki dla przepływu prądu (o obniżonej rezystancji), co w efekcie prowadzi do powstania przebić i stanowi ryzyko dla bezpieczeństwa urządzenia i operatora;

- PCB pokrywane warstwami ochronnymi – resztki topnika znacznie utrudniają solidne nałożenie warstw ochronnych (np. lakieru izolacyjnego), gdyż zmniejszają adhezję substancji do powierzchni PCB, lutowia i wyprowadzeń lutowniczych.

Nocny koszmar elektronika, czyli czujniki MEMS vs. płukanie PCB

W przypadku większości obwodów drukowanych wypłukanie resztek topnika może być zrealizowane przez mycie za pomocą myjki ultradźwiękowej ze zbiornikiem napełnionym czystym alkoholem izopropylowym lub specjalnym rozpuszczalnikiem do zastosowań elektronicznych. Dodatkowa trudność pojawia się jednak przy wykorzystywaniu niektórych elementów, głównie miniaturowych czujników ciśnienia i mikrofonów MEMS, a także czujników wilgotności czy gazów, które ze względu na oferowaną funkcjonalność muszą mieć pozostawiony niezasłonięty otwór w obudowie. W większych sensorach ciśnienia z portem w postaci króćca istnieje możliwość szczelnego zatkania wlotu odpowiednim korkiem, jednak w miniaturowych układach z „gołym” otworem w obudowie takie zabezpieczenie jest niemożliwe do wykonania. Problem jest szczególnie istotny w przypadku elementów z otworem znajdującym się po stronie padów obudowy – wypłukanie resztek topnika z samego tylko otworu w laminacie zazwyczaj będzie niemożliwe bez narażenia sensora na uszkodzenie (przez działanie rozpuszczalnika i/lub mechaniczne „zapchanie” otworu w obudowie).

Na rysunku 7 pokazano schematyczny przekrój przez obudowę mikrofonu MEMS z widoczną mikroskopijną komorą dźwiękową (Front chamber), dzielącą ultradelikatną membranę od otworu w podstawie obudowy – nietrudno domyślić się, że dostanie się topnika lub agresywnego alkoholu do tej przestrzeni o rozmiarach na poziomie ułamka milimetra należy traktować jako świetny motyw dla nocnego koszmaru inżyniera elektronika. Z tego też względu, planując produkcję obwodów wykorzystujących tego typu elementy, należy dobrze zaplanować proces montażu oraz dobrać odczynniki, które umożliwią spełnienie wymogów producenta. Podobne ograniczenia dotyczą też tzw. lutowania kondensacyjnego, które jednak – z uwagi na wysoką cenę i relatywnie młodą technologię – jest jeszcze stosowane dość rzadko w codziennej praktyce produkcyjnej.

Zaawansowane metody pomontażowego testowania układów

Ostatnim tematem przewidzianym do opisania w niniejszym artykule są zaawansowane techniki testów urządzeń elektronicznych po zakończeniu montażu – skupimy się przy tym na tych metodach, które szczególne zasługi oddają urządzeniom montowanym w technologii SMT.

• Automatyczna inspekcja optyczna (AOI) – o tej technologii pisaliśmy już wcześniej, przy okazji przedstawienia metod badania nieobsadzonych obwodów drukowanych. W tym przypadku sama idea testu nie różni się zasadniczo od tej wykorzystywanej do poszukiwania uszkodzeń PCB, inne są jedynie dane wejściowe porównywane przez system z obrazem płynącym z kamery (jako odniesienie służy makrofotografia poprawnie zmontowanego obwodu);

• Systemy wizyjne do kontroli BGA – zastosowanie specjalnego lusterka (fotografia 46) umożliwia podgląd pobocznych wyprowadzeń układu BGA w poszukiwaniu potencjalnych problemów (np. przerwanych lub zwartych lutów). Bardziej zaawansowane systemy są jednak wyposażone w zintegrowaną głowicę optyczną z podświetleniem i zwierciadłem przesyłającym obraz do znajdującej się na górze kamery makrofotograficznej (fotografia 47).

Tego typu urządzenia znacznie ułatwiają wizualizację istotnych uszkodzeń montażowych (fotografia 48).

• Skanery rentgenowskie – nowoczesne serwisy i montażownie dysponują zaawansowanymi systemami obrazowania w paśmie rentgenowskim (X-Ray), które – oprócz projekcji w płaszczyźnie równoległej do PCB (góra-dół) – umożliwiają podgląd połączeń pod niemal dowolnym kątem, co diametralnie zwiększa szybkość i dokładność inspekcji (fotografia 49).

• Analizatory igłowe „bed of nails” – końcowe testy uruchomionego już urządzenia mogą być wykonywane z użyciem testerów automatycznych, przypominających w swojej konstrukcji tradycyjne „łoże fakira” (fotografia 50). Urządzenia tego typu pozwalają jednocześnie połączyć tester z urządzeniem w kilkudziesięciu punktach testowych, co znakomicie przyspiesza rutynową kontrolę jakości w produkcji masowej.

Podsumowanie

W artykule przedstawiliśmy bardzo szerokie spektrum zagadnień związanych z montażem obwodów w technologii SMT. Niezwykle istotne jest zwrócenie uwagi na szereg pomijanych często aspektów materiałowych, technologicznych i logistycznych, które wspólnie wpływają na ostateczny efekt produkcji. Począwszy od etapu magazynowania elementów, poprzez wybór technologii lutowania, spoiwa oraz topników, aż po zaawansowane i wieloetapowe testy oraz kontrolę jakości, a także „ostatnią prostą”, czyli pakowanie gotowych PCB – w sukcesie końcowym każdy szczegół ma znaczenie, a ewentualne niedopatrzenia są w stanie narazić wytwórcę na niepowetowane straty finansowe i wizerunkowe. Siłą rzeczy, w pojedynczym artykule nie jesteśmy w stanie opisać wszystkich zagadnień – samodzielne zgłębienie (również bardzo istotnych) tematów takich, jak zapewnienie wymogów ochrony ESD czy aspekty związane z montażem urządzeń dla niektórych specyficznych branż – pozostawiamy naszym Czytelnikom.

inż. Przemysław Musz, EP

- Norma określa m.in. parametry wytrzymałości mechanicznej, elastyczności, przepuszczalności dla wody, itd.

- Tym mianem określa się stopy, dla których nie istnieje pojedynczy próg temperatury, rozdzielający jego stan skupienia na jednoznacznie stały i ciekły. W przypadku innych stopów podaje się dwa progi: solidus (poniżej którego całość stopu jest w stanie stałym) i liquidus (analogicznie – powyżej tego progu całość spoiwa jest w stanie ciekłym).

Zaloguj

Zaloguj