- wykrywanie działania urządzenia poprzez detekcję przepływu prądu przemiennego,

- regulowany próg detekcji umożliwia pominięcie prądu spoczynkowego,

- pełna izolacja galwaniczna od kontrolowanego obwodu,

- wyświetlanie godzin, minut i sekund,

- sygnalizacja przepełnienia po upływie 10 000 godzin,

- kompaktowa, zwarta budowa,

- zapamiętywanie wskazań po zaniku zasilania,

- wygodne zerowanie przy użyciu jednego przycisku,

- zasilanie napięciem stałym 12…36 V lub przemiennym 9…24 V.

Wiele urządzeń pracujących w przemyśle wymaga okresowej wymiany niektórych podzespołów lub chociaż dokonania ich oględzin. Bez tego można utracić gwarancję producenta, a nawet narazić się na awarię maszyny, która uniemożliwi dalszą pracę zakładu. Dlatego warto w porę zapobiegać takim zdarzeniom.

W jaki sposób możemy dowiedzieć się, ile czasu dana maszyna przepracowała od ostatniej kontroli? Jeżeli ma wbudowany licznik czasu pracy, sprawa jest trywialna: odczytamy to z wyświetlacza. Jednak takie urządzenie nie zawsze jest montowane przez producenta, dotyczy to zwłaszcza maszyn starszej generacji. Wtedy problem musimy rozwiązać inaczej.

Prezentowane urządzenie wykrywa pracę maszyny poprzez pomiar natężenia prądu płynącego przez jej sieciowy przewód zasilający. Jeżeli jest wyższy od założonego progu, wówczas odliczanie trwa. W razie utraty zasilania bieżące wskazania są natychmiast zapisywane w nieulotnej pamięci, przez co układ może sumować czas pracy z wielu dni, tygodni a nawet miesięcy. Do dyspozycji osoby dokonującej okresowych przeglądów jest niewielki przycisk zerujący aktualne wskazania. Po wykonaniu swoich czynności może ona wyzerować stan licznika, aby odliczanie rozpoczęło się na nowo.

Układ odmierza godziny, minuty i sekundy z rozdzielczością 1 s, więc się sprawdzi nawet w tych urządzeniach, które wymagają stosunkowo częstych przeglądów. Z kolei maksymalna pojemność licznika to aż 10 000 h (ponad rok), więc można je zastosować również do nadzoru czasu pracy tych maszyn, które wymagają kontroli znacznie rzadziej.

Wykrywanie działania maszyny poprzez kontrolę pobieranego przez nią prądu jest rozwiązaniem relatywnie łatwym do zrealizowania. Ma jednak pewną wadę: pewien prąd spoczynkowy może niepotrzebnie wzbudzać licznik. Na przykład prąd jałowy transformatora spawarki jest pobierany przez cały czas, a samo spawanie trwa znacznie krócej. Dlatego układ ma regulację minimalnego prądu pobieranego przez obciążenie, aby mógł ignorować stan jałowy urządzenia.

Budowa i działanie

Schemat ideowy licznika czasu pracy został pokazany na rysunku 1. Głównym elementem realizującym podstawowe funkcje układu jest mikrokontroler US3 typu ATtiny24A. Jest taktowany sygnałem zegarowym o częstotliwości 4 MHz, którego źródłem jest wbudowany generator współpracujący z zewnętrznym rezonatorem kwarcowym. Kondensatory C8 i C9 ułatwiają wzbudzenie drgań rezonatora.

Czytelny wyświetlacz o organizacji 2 wiersze po 8 znaków wystarcza do tego, aby w pełni wyświetlić wszystkie odmierzone wartości. Służy również do wskazania, czy nadzorowane urządzenie w danej chwili pracuje. Komunikacja z mikrokontrolerem zachodzi przy użyciu sześciu linii sygnałowych, co jest charakterystyczne dla kontrolera zgodnego z HD44780. Kontrast ustawia się potencjometrem P1. Natężenie prądu diody podświetlającej ogranicza rezystor R1 – jest ona na tyle jasna, że umożliwia wygodny odczyt, a jednocześnie nie będzie niepotrzebnie raziła wzroku.

Przekładnik prądowy CT1 może być zarówno wlutowany w płytkę, jak i dołączony poprzez zaciski złącza J1. Jego obciążeniem jest rezystor R7. Wprawdzie rezystancja R7 jest większa od maksymalnej, jaką zaleca producent przekładnika (200 Ω), ale niewielka nieliniowość pomiaru nie będzie stanowiła w tym układzie najmniejszego problemu. Chodzi tylko o zgrubne wykrycie przekroczenia progu pobieranego prądu.

Należy uważać również na maksymalny prąd, jaki może płynąć przez przewód przewleczony przez otwór przekładnika, aby nie doszło do spalenia zarówno rezystora R7, jak i samego uzwojenia tego elementu. Przy przekładniku AX-1500, którego przekładnia wynosi 1:1500, i maksymalnej mocy rezystora R7 równej 0,25 W, maksymalna wartość skuteczna prądu pobieranego przez obciążenie wynosi około 41 A. Przy zasilaniu napięciem 230 V przekłada się to na maksymalną moc blisko 9,5 kW. Powyżej tej wartości rezystor R7 może ulec przegrzaniu. Mogą również wystąpić trudności z przewleczeniem odpowiednio grubego przewodu przez otwór w obudowie przekładnika.

Napięcie odkładające się na rezystorze obciążenia jest ograniczane przez diody D1 i D2. Obcinają one dolną połówkę powstałej sinusoidy oraz zapobiegają przekroczeniu wartości chwilowej przez górną, ograniczając ją do około 5,3 V. W ten sposób następny stopień nie zostanie uszkodzony w razie wystąpienia chwilowego udaru prądowego, wywołanego np. zwarciem w nadzorowanym urządzeniu. Rezystor R8 ogranicza prąd tych diod, a R9 zapobiega przepływowi prądu o zbyt dużym natężeniu przez wejście komparatora. Wprawdzie taka sytuacja nie powinna wystąpić w czasie normalnej pracy, lecz chwilowe impulsy prądu o bardzo wysokim natężeniu mogą przebić wstecznie tranzystor wejściowy komparatora, a dokładniej: dolna połówka napięcia, której dioda D2 nie ograniczy w wystarczającym stopniu.

Jako komparator został użyty dobrze znany, poczciwy układ LM311. Wartość chwilowa napięcia z zacisków przekładnika prądowego jest porównywana z wartością stałą, którą zadaje się potencjometrem P2. Wraz z rezystorami R2 i R3 tworzy on dzielnik napięcia zasilającego część cyfrową układu, czyli 5 V. Napięcie wychodzące z tegoż dzielnika może się zmieniać od około 54,4 mV do około 3,35 V. Zakładając zerowy offset napięciowy komparatora, taka sama będzie wartość szczytowa wykrywanego napięcia sinusoidalnego.

To przekłada się na próg czułości układu, który można płynnie regulować od 40 W do prawie 2500 W przy zasilaniu maszyny napięciem sinusoidalnie zmiennym o wartości skutecznej 230 V. Szczegóły tych obliczeń zostały zawarte w tabeli 1.

Sam komparator jest zasilany ze znacznie wyższego napięcia, aby jego obwód wejściowy mógł pracować w możliwie optymalnych dla niego warunkach. Ponadto nie obciąża w ten sposób sekcji zasilającej część cyfrową. Jego maksymalne napięcie zasilania wynosi aż 36 V. Wyjście typu otwarty kolektor zostało obciążone rezystorem R4, przez co mikrokontroler może reagować na zmieniający się stan logiczny tego wyprowadzenia po przekroczeniu progu detekcji prądu obciążenia.

Mikrokontroler ATtiny24 ma wbudowany komparator, lecz w tym układzie jego użycie było niemożliwe. Liczba wyprowadzeń mikrokontrolera okazała się niewystarczająca, więc zastosowano zewnętrzny komparator, co pozwoliło zaoszczędzić jedno wyprowadzenie układu programowalnego. Alternatywnie można było zastosować układ rozszerzający liczbę wyprowadzeń (na przykład dla wyświetlacza LCD) lub zastosować mikrokontroler z większą liczbą wyprowadzeń. Zdecydowano się na rozwiązanie najtańsze i najprostsze z wymienionych.

Do zerowania wskazań układu służy przycisk S1, który może być zastąpiony przez inny przełącznik monostabilny, podłączony do wyprowadzeń JP1. Rezystor R5 podciąga rozwarty styk do potencjału wysokiego poziomu logicznego w chwili, gdy jest rozwarty. Z kolei rezystor R6 ogranicza prąd płynący przez diody zabezpieczające wejście mikrokontrolera, wbudowane w samą strukturę krzemową układu. Jego rola będzie znacząca w razie wystąpienia zakłóceń elektromagnetycznych lub wyładowań elektrostatycznych w pobliżu przewodów łączących płytkę z przełącznikiem.

Napięcie zasilające powinno być podłączone do zacisków złącza J2. Może być zarówno stałe, jak i przemienne, ponieważ na wejściu znajduje się prostownik mostkowy B1 w układzie Graetza. Rezystor R13 ogranicza prąd ładowania kondensatora wygładzającego tętnienia, przez co włączenie zasilania dla układu licznika czasu pracy nie wiąże się z udarem prądowym oraz nieprzyjemnym iskrzeniem niszczącym styki. Dioda D4 zabezpiecza układ przed nadmiernie wysokim napięciem zasilającym.

Detekcja obecności zasilania odbywa się poprzez kontrolę potencjału górnej okładki kondensatora C3. Jeżeli jest dostatecznie wysoka, czyli powyżej progu przełączenia wejścia mikrokontrolera, układ traktuje to jako sytuację umożliwiającą prawidłowe działanie układu. Rezystor R12 ogranicza prąd płynący przez to wejście, R11 odpowiada za rozładowanie tego kondensatora po zaniku zasilania, zaś R10 tworzy z C3 filtr dolnoprzepustowy o częstotliwości granicznej leżącej poniżej częstotliwości sieciowej 50 Hz. Wygładza to tętnienia, przez co mikrokontroler dostaje informację w postaci stałego poziomu logicznego.

Jeżeli napięcie zasilające zaniknie, kondensator C3 rozładuje się bardzo szybko, co mikrokontroler wykryje i rozpocznie zapis odliczonej wartości do nieulotnej pamięci EEPROM. Dioda D3 służy do tego, aby prąd nie wypływał z kondensatora wygładzającego C4. W ten sposób informacja o zaniku zasilania zostanie dostarczona możliwie szybko, a sam C4 będzie jeszcze przez chwilę podtrzymywał zasilanie dla układu, co wystarczy do wykonania zapisu.

Zakres dopuszczalnych wartości napięcia zasilającego układ jest stosunkowo szeroki, więc do jego obniżenia i ustabilizowania zastosowano przetwornicę impulsową. Bazuje na bardzo prostym układzie MC34063A, który został tutaj użyty w swojej podstawowej topologii przetwornicy obniżającej napięcie (buck). Jak okaże się później, ma to również pozytywny wpływ na natężenie pobieranego prądu zasilania.

Programowanie mikrokontrolera może się odbyć zarówno po wyjęciu go z układu (w podstawce programatora układów AVR), jak i poprzez złącze J3. Na jego wyprowadzenia są dołączone wszystkie te linie mikrokontrolera, które są wymagane przez programator ISP.

Niektóre są współdzielone przez wyświetlacz, lecz nie ma to wpływu na proces programowania.

Montaż i uruchomienie

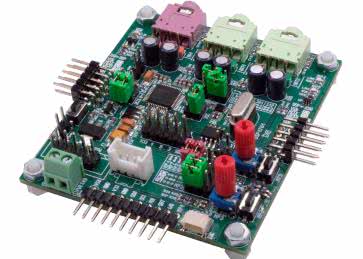

Układ został zmontowany na dwustronnej płytce drukowanej o wymiarach 80×45 mm. Jej schemat został pokazany na rysunku rysunek 2.

W odległości 3 mm od krawędzi płytki znalazły się otwory montażowe, każdy o średnicy 3,2 mm. Montaż proponuję rozpocząć od elementów o najmniejszej wysokości obudowy, czyli rezystorów i niektórych diod. Wszystkie te podzespoły, poza wyświetlaczem LCD, są montowane na tylnej stronie płytki. Pod układy scalone proponuję zastosować podstawki, aby można było je łatwo wymienić w razie awarii. Dioda D5 i rezystor R13 są montowane w pionie, przy czym D5 jest skierowana anodą w stronę masy, czyli katodą w stronę okręgu narysowanego wokół jednego z jej pól lutowniczych na płytce.

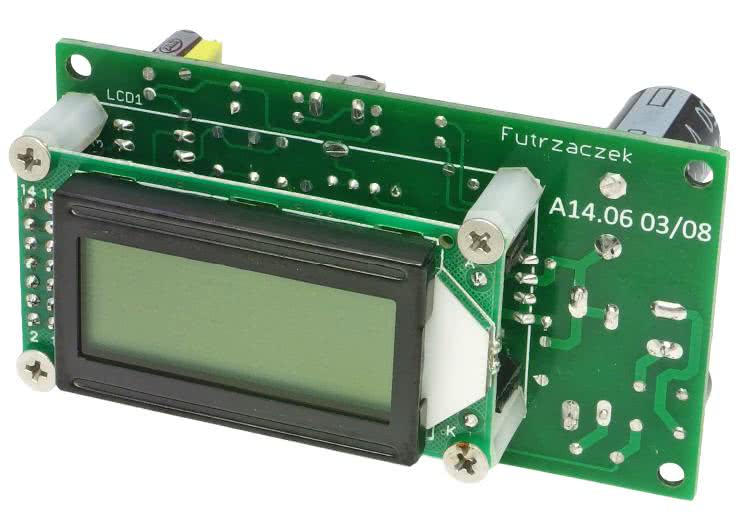

Elementy są upakowane dosyć gęsto, dlatego polecam zwrócić szczególną uwagę na kolejność ich montażu. Pominięcie któregokolwiek niższego podzespołu może spowodować utrudniony dostęp do niego na dalszym etapie montażu. Cała zmontowana płytka została pokazana od strony spodniej na fotografii 1.

Przekładnik CT1 może być zarówno wlutowany w płytkę, jak i podłączony na przewodach. Można też użyć innego modelu przekładnika, o mniejszej przekładni (np. AX-0750) do detekcji mniejszego prądu lub o większej, jeżeli urządzenie pobiera znacznie większą moc z sieci. Ważne jest jedynie, aby wartość skuteczna prądu płynącego przez R7 nie przekraczała wartości 27 mA. W przypadku układów trójfazowych powinien wystarczyć pomiar prądu jednej fazy. Ma to zastosowanie zwłaszcza w przypadku obciążeń symetrycznych, jak silniki i transformatory.

Wyświetlacz LCD powinien być przykręcony do płytki przy użyciu tulei dystansowych. Wysokość złączy typu goldpin wynosi około 11 mm, zaś najpopularniejsze tuleje mają 12 mm długości. Z tego względu zalecam włożenie złączy w wyświetlacz i płytkę drukowaną, skręcenie ich śrubami M3 i tulejami, a dopiero potem przylutowanie. W ten sposób część męska i żeńska złącza będą wsadzone jedna w drugą bez żadnych przerw – co najwyżej jedna z nich będzie przylutowana w niewielkiej odległości od powierzchni laminatu, co w niczym nie przeszkadza. Wyprowadzenia podświetlenia znajdują się w innych miejscach niż wyprowadzenia sygnałowe i zasilające. Je również polecam połączyć z płytką przy użyciu złączy typu goldpin (wystarczy po jednym pinie), gdyż wtedy mamy w pełni wyjmowalny wyświetlacz. Szczegóły montażu wyświetlacza zostały pokazane na fotografii 2.

Na etapie uruchamiania konieczne jest zaprogramowanie pamięci Flash mikrokontrolera dostarczonym wsadem oraz zmiana jego bitów zabezpieczających. Ich nowe wartości to:

Low Fuse = 0xFD

High Fuse = 0xDC

Pełna konfiguracja została pokazana na rysunku 3, który zawiera okno konfiguracji bitów programu BitBurner. W ten sposób zostanie uruchomiony generator dla rezonatora kwarcowego oraz Brown-Out Detector, który wprowadzi mikrokontroler w stan zerowania, jeżeli napięcie zasilające spadnie poniżej 4,3 V. To znacznie zmniejsza ryzyko zawieszenia się układu podczas uruchamiania.

Ostatnią czynnością uruchomieniową jest ustawienie potencjometrów P1 i P2. Prawidłowy kontrast wyświetlacza można ustawić przy użyciu P1, a P2 służy do regulacji progu czułości układu – o czym dalej.

Eksploatacja

Napięcie zasilające układ może wynosić 12…36 V w przypadku napięcia stałego oraz 9…24 V (wartość skuteczna) dla napięcia sinusoidalnie zmiennego. Chodzi o to, aby jego wartość szczytowa nie przekraczała 36 V, ponieważ jest to napięcie progowe otwarcia diody zabezpieczającej D4. Pobór prądu przez układ licznika czasu pracy jest bardzo niski: około 10 mA dla 12 V DC i około 6 mA dla 36 V DC. Dlatego zaplanowanie dla niego zasilania nie powinno nastręczać trudności. Warto z kolei zadbać o to, aby jego zanik był możliwie szybki – chodzi o to, aby układ wykrył, że zostało ono wyłączone, zanim jego wartość spadnie poniżej progu działania przetwornicy impulsowej.

Ładunek zgromadzony w kondensatorze C4 pozwala nawet na kilkusekundową pracę układu po zaniku zasilania. Jednak w tym czasie układ wykonuje tylko dwie czynności: zapisuje całą odmierzoną ilość czasu do pamięci EEPROM oraz wstrzymuje dalsze działanie. Jeżeli napięcie zasilające powróci, zanim układ się wyłączy, wznowi on swoją pracę.

Widok ekranu wyświetlacza podczas pracy pokazuje fotografia 3. Napis ON oznacza, że obciążenie jest włączone, czyli pobiera prąd o natężeniu większym od progowego. Zniknięcie tego napisu powoduje ustanie odliczania. Ustawiając potencjometr P2 w stronę napisu MIN na płytce drukowanej, zmniejszamy próg czułości, czyli minimalne natężenie prądu potrzebne do rozpoczęcia odliczania. Trzeba zatem tak ustawić P2, aby napis ON pojawiał się tylko wtedy, kiedy maszyna faktycznie pracuje.

Zerowanie wskazań może odbyć się w każdym momencie, jednak musi się to odbyć w trakcie normalnej pracy układu – czyli przy obecnym napięciu zasilającym. Wystarczy na chwilę zewrzeć styki przycisku S1. Pamięć również zostaje w tym momencie wyczyszczona.

Odmierzanie i zapamiętywanie czasu odbywa się z rozdzielczością 200 ms. Jeżeli w czasie takiej szczeliny komparator wystawił na swoim wyjściu jakiekolwiek zbocze – opadające lub narastające, układ to zarejestruje i doliczy ten czas. Dla układów zasilanych z sieci 50 Hz te zbocza będą występowały co 10 ms, więc na pewno któreś z nich zostanie zarejestrowane. Dlatego krótkotrwałe impulsy prądowe będą powodowały zwiększenie odmierzonego interwału czasowego o 200 ms, zatem po pięciu takich zdarzeniach układ zwiększy wyświetlaną wartość o jedną sekundę. Warto mieć to na uwadze, jeżeli obciążenie jest włączane sporadycznie na krótki czas. Po przepełnieniu licznika, czyli po odmierzeniu 10 000 h, układ zasygnalizuje to wyświetleniem napisu „OVF!” – overfull. Wtedy trzeba go wyzerować, aby wrócił do normalnej pracy.

Michał Kurzela, EP

- R1, R3, R7: 330 Ω

- R2, R4, R6, R15, R17: 10 kΩ

- R5, R8, R9, R16: 3,3 kΩ

- R10…R12: 100 kΩ

- R13: 33 Ω 3 W

- R14: 1 Ω

- P1, P2: 20 kΩ montażowe leżące

- C1…C3, C5, C11: 100 nF raster 5 mm MKT

- C4: 1000 μF 50 V raster 5 mm

- C6: 470 pF raster 5 mm monolityczny

- C7, C10: 22 μF 50 V raster 2,54 mm LowESR

- C8, C9: 15 pF raster 5 mm monolityczne

- D1, D2: BAT85

- D3: 1N4007

- D4: P6KE36A

- D5: 1N5817

- LCD1: 2×8, zgodny z HD44780 np. LCD2X8 03

- US1: LM311 DIP8

- US2: MC34063A DIP8

- US3: ATtiny24A-PU

- CT1: AX-1500 (opis w tekście)

- J1, J2: ARK2/500

- J3: goldpin 5 pin męski 2,54 mm THT

- JP1: goldpin 2 pin męski 2,54 mm THT

- L1: 330 μH pionowy (9×12) 800 mA

- Q1: 4 MHz niski

- S1: microswitch 1,5 mm do druku (6×6)

- Dwie podstawki DIP8

- Jedna podstawka DIP14

- Złącze męskie i żeńskie goldpin 2×7 pin 2,54 mm

- Dwa złącza męskie i żeńskie goldpin 1 pin 2,54 mm

- Cztery tuleje dystansowe gwint wewnętrzny M3 12 mm poliamid

- Osiem śrub M3 6 mm

Zaloguj

Zaloguj