Montaż przewlekany THT

Elementy przewlekane THT zna zapewne każdy czytający EP. W montażu na większą skalę (powyżej kilkunastu sztuk produktów) są one bardzo kłopotliwe. Większość z nich trzeba ręcznie rozmieszczać na płytce, co jest czasochłonne i drogie.

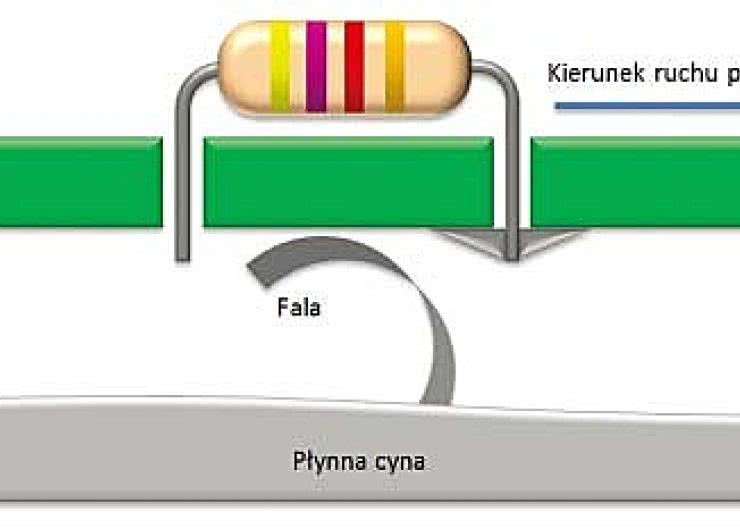

Lutowanie na szczęście odbywa się szybko za pomocą tzw. fali. Idea tego procesu jest bardzo prosta - płytki przemieszczają się nad strumieniem płynnej, falującej cyny, która zwilża je od dołu i lutuje wszystkie elementy w tym samym czasie (rysunek 1). Pozostaje tylko obciąć końcówki elementów oraz skontrolować czy wszystko przylutowało się prawidłowo.

Montaż powierzchniowy SMD

Elementy SMD są znacznie lepsze do montażu automatycznego. Jeżeli jest możliwość wyboru, to należy stosować elementy SMD, ale od tej reguły są wyjątki (patrz ramka).

Proces montażu elementów SMD dzieli się na cztery etapy:

- Pastowanie. W pierwszej kolejności na pola lutownicze musi zostać nałożona pasta lutownicza. Jest to sproszkowana cyna wymieszana z topnikiem, która ma konsystencję gęstego smaru. Pastę nakłada się za pomocą specjalnych drukarek, w których jest założony odpowiedni szablon z blachy stalowej. W szablonie są wycięte otwory kształtem dokładnie odpowiadające polom lutowniczym SMD. Automat umieszcza płytkę pod szablonem, a następnie raklą rozsmarowuje na nim pastę, która przechodzi przez otwory i przykleja się do pól lutowniczych. Ta czynność bywa też wykonywana ręcznie przez pracowników.

- Układanie elementów. Płytka trafia do automatu pick&place. Producenci pakują elementy elektroniczne do znormalizowanych taśm, rurek lub tacek, łatwych do zainstalowania w podajnikach maszyny. Z podajników automat pobiera elementy za pomocą przyssawki i umieszcza je na płytce we właściwym miejscu. Kluczem do sukcesu jest wielka prędkość i precyzja automatów mogących układać kilka tysięcy elementów na godzinę, a "demony prędkości" potrafią układać nawet kilkadziesiąt tysięcy elementów na godzinę!

- Lutowanie. Po ułożeniu elementów płytki trafiają do pieca rozpływowego, w którym pasta lutownicza roztapia się i wszystkie komponenty są lutowane w tym samym czasie.

- Kontrola. Ostatnim etapem jest kontrola w automacie AOI (Automated Optical Inspection). W wypadku mniejszych produkcji kontroli dokonują pracownicy oglądając płytki pod mikroskopem. Układy scalone mające wyprowadzenia pod obudową, takie jak BGA, kontroluje się z użyciem aparatów rentgenowskich.

Montaż SMD można w całości zautomatyzować. Wówczas pracownicy jedynie nadzorują maszyny i zakładają elementy na podajniki. Lutowanie na fali elementów SMD jest również możliwe. Wtedy elementy należy najpierw przykleić do płytki, jednak klejenie komponentów jest problematyczne i ma duże ograniczenia. Trudno jest na fali przylutować elementy małe, z drobnym rastrem wyprowadzeń, a komponentów w obudowach QFN lub BGA w ogóle na fali lutować się nie da.

Rozmieszczenie elementów na płytce

Od sposobu rozmieszczenia elementów zależy ich montaż. Jeżeli elementy rozmieścimy nieprawidłowo, wówczas płytka będzie trudna do zmontowania, niektóre czynności trzeba będzie wykonać ręcznie, co niepotrzebnie podniesie koszty produkcji.

- SMD i THT na warstwie górnej (rysunek 2). Jest to najczęściej spotykany sposób rozmieszczania elementów, pozwalający na szybką i łatwą produkcję. Wszystkie elementy SMD są w pierwszej kolejności lutowane w piecu rozpływowym, a następnie elementy przewlekane są lutowane na fali.

- THT na warstwie górnej, SMD na dolnej (rysunek 3). Elementy SMD należy najpierw przykleić do płytki przed lutowaniem na fali. Ponadto, nie ma możliwości lutowania BGA, a układy scalone o drobnym rastrze wyprowadzeń muszą mieć specjalne "łezki" do zbierania nadmiaru cyny. Zaletą natomiast jest to, że wystarczy płytka jednostronna.

- SMD na obu stronach (rysunek 4). Jeśli elementy SMD są umieszczone na obu stronach płytki, to montuje się je dwuetapowo. Najpierw lutuje się jedną stronę płytki, a potem wszystko jeszcze raz trafia na linię produkcyjną i lutuje się jej drugą stronę. Jeśli nie jest to niezbędne, nie należy umieszczać elementów SMD na obu stronach płytki. Problem pojawia się, jeżeli na płytce mają być również elementy THT. Niewielką liczbę elementów można przylutować ręcznie, natomiast większą można lutować na fali selektywnej, ale nie wszystkie zakłady montażowe mają taką maszynę.

- THT na obu stronach (rysunek 5). Jeżeli większość elementów jest na jednej stronie, a na drugiej tylko kilka, wówczas drugą stronę można przylutować ręcznie lub na fali selektywnej. Jeżeli na obu stronach ma być sporo komponentów, koniecznie trzeba rozważyć zmianę technologii montażu na SMD.

Laminaty

W zdecydowanej większości przypadków, płytki mają kształt prostokątny. Dzięki temu zamontowanie laminatów w uchwytach szczękowych maszyn jest bardzo łatwe. Musimy jednak zwrócić uwagę na to, aby podczas projektowania nie umieszczać żadnych elementów SMD w odległości kilku milimetrów od krawędzi płytki, ponieważ szczęki wystają nad płytką i uniemożliwiają ułożenie elementu. Co robić, jeśli płytka ma mieć nietypowy kształt? Wówczas trzeba dodać prostokątną ramkę, z której będziemy wyłamywać płytki po zakończeniu montażu. Przykład takiej płytki pokazano na rysunku 6.

Panel, albo inaczej: składanka, mozaika lub arkusz, to duży laminat, na którym umieszczono kopie płytki. Składanki znajdują zastosowanie, kiedy mamy sporo płytek o niewielkich wymiarach. W przypadku pojedynczych laminatów mogłoby się okazać, że wkładanie i wyjmowanie płytek z automatu zajmuje więcej czasu niż układanie elementów.

W takiej sytuacji składanki poprawiają wydajność pracy - pracownik umieszcza panel składający się z kilkunastu płytek, uruchamia automat i idzie robić coś innego, np. kontroluje wyprodukowane płytki. Płytki w panelu rozdzielone są nacięciem po obu stronach laminatu, aby po zakończeniu produkcji można było je łatwo połamać i uzyskać pojedyncze produkty.

Koniecznie trzeba zwrócić uwagę na maksymalne wymiary płytki podawane przez zakłady montażowe. Jeżeli składanka będzie za duża, to może okazać się, że trzeba będzie ją pociąć ręcznie, ponieważ inaczej nie zmieści się w automacie.

Często na płytkach stosuje się pola masy, a w wypadku laminatów wielowarstwowych nierzadko całe warstwy są przeznaczane na rozprowadzenie masy i zasilania. Jest ważne, aby wszystkie pola kończyły się w odległości co najmniej 0,5 mm od krawędzi płytki. Ten margines dotyczy także prowadzenia ścieżek. Jest to istotne, ponieważ podczas wyłamywania płytek ze składanki ich krawędzie ulegają postrzępieniu, co może spowodować zwarcia między warstwami, a ścieżki przy krawędzi mogą się rozerwać. Zdarzyło mi się kiedyś zniszczyć jedną płytkę w taki sposób.

Złoto czy cyna?

Podczas produkcji laminatów miedziane pola lutownicze cynuje się lub pokrywa złotem. Te pokrycia mają swoje wady i zalety:

- Cynowanie chemiczne jest najtańsze, ale ma poważną wadę: płytki nadają się do lutowania w ciągu 4 tygodni od wyprodukowania laminatów. Po tym czasie, warstwa cyny utlenia się i lutowanie będzie trudne, ponieważ cyna nie będzie chciała "przykleić się" do pól lutowniczych.

- Cynowanie HAL jest współcześnie najczęściej stosowane, dobre do większości zastosowań. Nie starzeje się i nie traci dobrych właściwości lutowniczych.

- Złocenie ma w szczególności dwie zalety: złoto słabo reaguje chemicznie z innymi substancjami, nie brudzi się i nie utlenia, więc idealnie nadaje się na złącza krawędziowe. Poza tym, powłoka złota jest idealnie płaska, co ma znaczenie przy lutowaniu dużych układów BGA.

Fiduciale

Fiducial to słowo z języka angielskiego, które przyjęło się wśród producentów płytek drukowanych. Tym terminem określa się niewielki znacznik na płytce, dzięki któremu maszyna montażowa może dokładnie określić położenie płytki, ustalić punkt odniesienia i precyzyjnie rozmieścić elementy. Znaczniki te są potrzebne, ponieważ zdarza się, że płytka w maszynie jest niedokładnie zamontowana lub podczas produkcji laminatu przycięto krawędzie o ułamek milimetra za daleko.

Najczęściej fiducial ma kształt koła, bez otworu i z dużym odstępem od maski lutowniczej (rysunek 7). Średnica pola powinna być z zakresu 1...2 mm, a odstęp dla maski lutowniczej powinien wynosić co najmniej niż 1 mm (rysunek 8). Te wymiary nie są krytyczne. Najważniejsze, aby wszystkie fiduciale były takie same. Czasami są stosowane również fiduciale o kształcie kwadratu, krzyża i inne.

Starym automatom wystarczył jeden fiducial na płytce. Postępująca miniaturyzacja spowodowała, że na współczesnych płytkach jest stosowane wiele tych znaczników. Zaleca się użycie co najmniej trzech fiduciali w narożnikach płytki, po jednym w narożniku. Jeżeli płytki ułożone są w arkusz (tzw. składanka lub panele), to w narożnikach na obramowaniu arkusza warto umieścić kolejne trzy fiduciale.

Jeżeli stosujemy układ o dużej liczbie wyprowadzeń w obudowie TQFP240 albo BGA z dużą ilością kulek, warto zastosować fiduciale lokalne. Dwa dodatkowe znaczniki umieszczamy na przekątnej kłopotliwego układu - wtedy automat dokładnie sprawdzi pozycję płytki przed jego ułożeniem.

Jeżeli nie mamy pewności, w jakiej sytuacji użyć fiduciala - lepiej, aby było ich za dużo, niż za mało. W czasie projektowania płytki z dwustronnie rozmieszczonymi elementami SMD nie wolno zapomnieć o umieszczeniu fiduciali na obu jej warstwach.

Dostarczanie elementów do montażu

Ważny problem, którego często nie są świadomi początkujący projektanci, to ograniczona liczba podajników w maszynach montażowych. Może okazać się, że w naszym projekcie mamy tak dużą liczbę elementów, że trzeba będzie wykorzystać dwa automaty. Zatem należy dążyć do tego, aby ograniczać różnorodność stosowanych komponentów.

Przykład - w urządzeniu zastosowano rezystory: 910 Ω, 1 kΩ, 1,1 kΩ, 1,2 kΩ. W tym celu są niezbędne aż cztery podajniki, ale czy rzeczywiście takie elementy są nam potrzebne? Czy układ nie będzie działał poprawnie, jeżeli zastąpimy wszystkie te wartości jedną, np. 1 kΩ? Na podstawie przytoczonego przykładu widać, że musimy przemyśleć montaż już na etapie koncepcji i rysowania schematu.

Niektóre zakłady montażowe chcą, aby klient razem z laminatami przysłał tylko elementy nietypowe, a typowe, drobne rezystory i kondensatory wykonawca zapewni we własnym zakresie. Dlaczego? W większości urządzeń wykorzystuje się np. kondensatory o pojemności 100 nF, 22 pF, rezystory o rezystancji 100 Ω, 1 kΩ, 10 kΩ itp. Te komponenty na ogół są kupowane przez zakłady w szpulach po 5 tys. lub 20 tys. sztuk i raz założonej szpuli nikt z automatu nie chce zdejmować jedynie po to, aby założyć krótki pasek ze 100 sztukami dokładnie takich samymi elementami, ale dostarczonymi przez klienta.

Elementy dostarczane są w szpulach, rurkach lub tackach. Nie wolno wysyłać producentowi elementów luzem np. wrzuconych do pudełka lub woreczka, gdyż żaden automat tego nie przyjmie.

Koszt uruchomienia produkcji

Często klienci mówią - najpierw zrobimy 20 płytek, potem znowu 20, za tydzień kolejne 20, a potem pomyśli się, co dalej. Oczywiście, można to zrobić, ale w ten sposób narażamy się na niepotrzebne koszty związane z uruchomieniem produkcji. Zobaczmy, jakie czynności są wykonywane, aby rozpocząć produkcję nowego urządzenia:

- Projektowanie i wykonanie szablonu do pasty lutowniczej (tzw. sita). Wystarczy wykonać je raz i jest to wystarczające dla kilku tysięcy montowanych płytek. Jeżeli zamierzamy wprowadzić jakieś zmiany w projekcie, to najlepiej, aby wszystkie elementy pozostały dokładnie w tym samym miejscu. W przeciwnym razie trzeba będzie wykonać nowe sito i zostaniemy obciążeni jego kosztem. Wykonaniem sita najczęściej zajmuje się zakład montażowy.

- Zaprogramowanie automatu to koszt jednorazowy, ponoszony tylko przed uruchomieniem produkcji. Zwykle programy do projektowania płytek mają możliwość wygenerowania plików do maszyn montażowych, co zdecydowanie przyśpiesza tworzenie programu. Jeżeli w przyszłości zmienimy coś w projekcie, należy poinformować o tym wykonawcę, aby nie musiał od nowa tworzyć całego programu.

- Przygotowanie drukarki pasty i zakładanie elementów, których koszt trzeba ponieść przed każdym uruchomieniem produkcji, obojętnie czy to pierwszy raz, czy kolejny. Czasami przezbrojenie automatów może zająć więcej czasu, niż właściwa produkcja. To nie żarty! Dlatego nie opłaca się produkować "na raty" małymi partiami. Zamiast zlecać kilkadziesiąt płytek miesięcznie może lepiej będzie zamówić co kwartał większą ich liczbę?

Możliwe, że boisz się zlecić większą produkcję, nie mając pewności czy płytka jest zaprojektowana poprawnie. W takiej sytuacji zwykle istnieje możliwość zmontowania jednego lub kilku prototypów. Przy odbiorze produktu warto zapytać wykonawcę, czy ma jakieś uwagi odnośnie do łatwości montażu płytki czy testowania płytki. Kto pyta nie błądzi i nie powiela błędów w setkach czy tysiącach egzemplarzy.

Typowe błędy

Często nie tylko początkujący projektanci nie mogą ustrzec się typowych błędów projektowych. Wymieńmy kilka z nich:

- Umieszczanie przelotek na polach lutowniczych. Podczas wygrzewania w piecu, pasta lutownicza wpływa do wnętrza przelotki, a element pozostaje nieprzylutowany. Oznacza to, że po wyjęciu z pieca, każdy element mający przelotkę w obszarze pola lutowniczego trzeba będzie poprawić i ręcznie uzupełnić cynę. Aby tego uniknąć, wystarczy przelotki umieszczać obok pól.

- Nadmierna miniaturyzacja. Nie popadajmy w manię miniaturyzacji wszystkiego i za wszelką cenę. Chociaż mikroskopijne elementy w sklepie mogą być tańsze od typowych, to w montażu mogą okazać się drogie i kłopotliwe. W większości projektów nie ma powodu, by stosować elementy mniejsze niż 0603, ewentualnie 0805. Większe elementy usprawniają proces kontroli oraz naprawy.

- Za małe średnice otworów. Należy pamiętać, że metalizacja zmniejsza średnicę otworów o około 0,1...0,2 mm. Ze względu np. na tolerancję wykonania, wyprowadzenia elementów bywają różne - czasami mają mniejszą średnicę, a czasami większą. Jeśli elementu THT nie da się włożyć w otwory, to pojawi się poważny problem. Rozwiercenie otworu zniszczy metalizację, a zgniatanie nóżek jest bardzo pracochłonne. Dlatego jeśli nie mamy pewności, jaką średnicę powinien mieć otwór, to lepiej żeby była za duża, niż za mała.

- Napisy na polach lutowniczych. Warstwa opisowa, tzn. numery elementów, wartości, rysunki, nie mogą nachodzić na pola lutownicze, ponieważ mogą uniemożliwić lub bardzo utrudnić montaż.

Odrębną kategorię stanowią tzw. dziwadełka. W pracowni konstrukcyjnej, budując prototyp lub wykonując jedynie kilka sztuk można zrobić niemal wszystko. Jeśli komponenty nie pasują, to można im w jakiś "fikuśny" sposób powyginać nóżki. Można komponent THT przylutować w miejsce SMD, coś przykleić, przyciąć, a nawet BGA przylutować opalarką do drewna. W profesjonalnej elektronice takie praktyki są zupełnie nie na miejscu.

Podsumowanie

Zaprojektowanie urządzenia w taki sposób, aby działało poprawnie, to dopiero połowa sukcesu. Trzeba je zaprojektować tak, aby dało się je zmontować za jak najniższą cenę. Trudności w montażu są głównie skutkiem złego projektu płytki drukowanej lub nawet błędów na schemacie. Nie warto udawać, że nie ma problemu i że producent jakoś sobie poradzi. Jeśli projektant się pośpieszy, może skończyć swoją pracę po miesiącu czy nawet po tygodniu, ale błędy popełnione przez niego mogą przez wiele lat utrudniać montaż i podnosić cenę produktu.

Reguły opisane w tym artykule mają charakter ogólny, a w celu uzyskania konkretnych informacji należy skonsultować się z firmą - producentem. Najczęściej takie zakłady zamieszczają na swoich stronach internetowych szczegółowe wytyczne i zalecenia.

Dominik Leon Bieczyński

leon-instruments.blogspot.com

Zaloguj

Zaloguj