Obudowę można wykonać na dwa sposoby. Kierując się np. ergonomią lub funkcją urządzenia można zaprojektować i wykonać prototyp obudowy, do którego następnie zaprojektujemy i dopasujemy płytkę drukowaną. W praktyce elektronika można też napotkać inną sytuację – mamy gotową płytkę, do której trzeba dopasować jakąś obudowę. Zamiast szukać jej w sklepie, można ją zaprojektować i wykonać samodzielnie. Do tego celu wystarczą wspomniane narzędzia oraz odrobina wyobraźni.

Wiele programów służących do projektowania płytek drukowanych ma możliwość eksportu 3-wymiarowego modelu płytki urządzenia w jakimś popularnym formacie CAD. Taki projekt można zaimportować do programu służącego do rysowania obiektów 3-wymiarowych, aby wirtualnie przymierzyć go do rysowanej obudowy. Pozwala to uniknąć błędów przy jej projektowaniu, uniknąć sytuacji, w kt

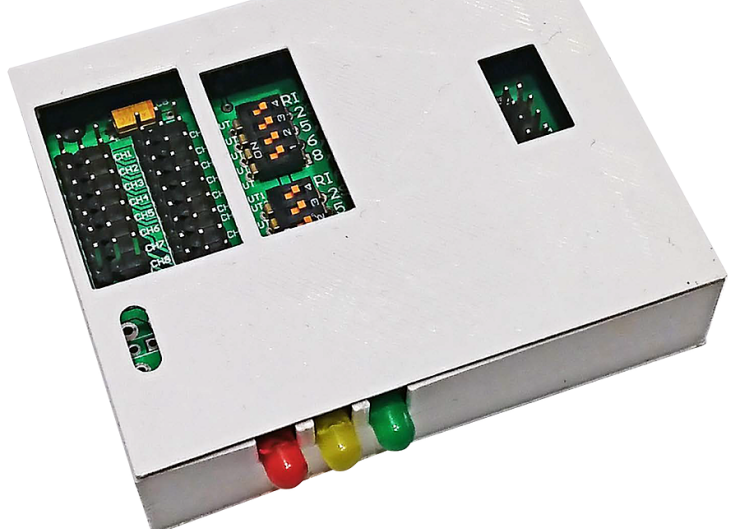

Mam do dyspozycji gotową płytkę, której projektu nie mogę wyeksportować w postaci obiektu 3D i dlatego muszę ją samodzielnie zwymiarować i naszkicować zanim przystąpię do zaprojektowania obudowy. Wygląd płytki, dla której będzie projektowana obudowa pokazano na fotografii 1. Płytka ma kształt prostokątny. Jej wymiary to 74,4 mm×60,0 mm. W każdym rogu płytki w odległości 5 mm od krawędzi umieszczono 4 otwory dla śrub mocujących M3. Oprócz tego płytka ma 3 diody LED sygnalizujące jej status, przełączniki DIP switch oraz złącza szpilkowe, które powinny być łatwo dostępne. Obok diod LED znajdują się punkty przeznaczone dla dołączenia zasilania – one również muszą mieć możliwość łatwego dołączenia kabli. Pod spodem są zamontowane dwa układy scalone stabilizatorów w obudowach SMD. Trzeba o nich pamiętać, ponieważ w pewnym stopniu determinują one wysokość słupków, na których będzie zamontowana płytka. W sumie, z uwzględnieniem wysokości złączy szpilkowych całkowita wysokość płytki wynosi 15 mm.

Oprócz „suchych” faktów warto też poczynić pewne założenia mające wpływ na ostateczny wygląd i funkcjonalność obudowy. Płytka to rodzaj menedżera zasilania, który będzie eksploatowany wewnątrz innej, większej obudowy. Z tego powodu nie jest narażona ani na naprężenia mechaniczne, ani na warunki atmosferyczne. Nie będzie też mocno podgrzewana i dlatego możemy ją wykonać z PLA, które robi się miękkie w temperaturze około 60-70°C.Płytka będzie mocowana za pomocą 4 wkrętów, a pomiędzy jej krawędziami i ścianami obudowy nie będzie luzu. Obudowa będzie mocowana za pomocą taśmy 2-stronnej, więc nie wymaga wykonania żadnych uchwytów przeznaczonych do jej przykręcenia. Pokrywa obudowy będzie pasowała „na wcisk” i będzie na stałe przyklejona do części dolnej.

Z praktyki wiem, że luz rzędu 0,1 mm to bardzo mało i może być zniwelowany przez płynięcie PLA. Przykładowo, jeśli chcemy, aby otwór miał średnicę 3 mm, to na rysunku przeznaczonym dla drukarki 3D powinien on mieć wymiar rzędu 3,1…3,2 mm, bo inaczej śruba M3 nie zmieści się w nim i będziemy zmuszeni do użycia wiertła. Podobnie z luzem dla płytki drukowanej. Jeśli chcemy, aby płytka pasowała „na wcisk”, to 0,1 mm z każdej strony to naprawdę minimum. W praktyce, po wydrukowaniu obudowy, płytka będzie pasowała dość ciasno, co może utrudnić jej wyjmowanie. Jeśli potrzebujemy częstego dostępu do komponentów zamontowanych na płytce, to zaplanujmy wymiary wewnętrzne obudowy o co najmniej 1 mm większe od płytki. Wróćmy jednak do naszego projektu.

Obudowę można narysować na co najmniej dwa sposoby: można narysować prostopadłościan, w którym następnie zostaną wykonane odpowiednie zagłębienia lub otwory albo można po prostu układać bryłę na bryle dodając kolejno podstawę, słupki dla śrub, ścianki i inne obiekty. W tym przykładzie posłużyłem się pierwszym sposobem.

Wróćmy do naszego prostopadłościanu. Ścianki obudowy mają mieć grubość 0,9 mm, a jak pamiętamy nasza podstawa jest większa o grubość ścianek (0,9 mm) plus wolna przestrzeń (0,1 mm) od wymiarów płytki drukowanej. Aby „wybrać” przestrzeń dla płytki również posłużymy się narzędziem „Ciągnij”. Zaznaczamy górną powierzchnię prostopadłościanu i ponownie wybieramy „Widok Planu” „Tryb Szkicu”. Teraz rysujemy prostokąt o wymiarach o 0,1 mm większych z każdej strony płytki (rysunek 4). Wybieramy narzędzie „Ciągnij”, wskazujemy narysowany prostokąt i „ciągniemy” go w stronę wnętrza prostopadłościanu na głębokość 16 mm, jak pokazano na rysunku 5. Jak łatwo zauważyć, płaski obiekt „ciągnięty” do wnętrza figury wybiera z niej materiał, natomiast „ciągnięty” w stronę pustej przestrzeni dodaje materiał i tworzy figurę przestrzenną. W ten nieskomplikowany sposób, zależnie od kierunku ciągnięcia, możemy na przykład albo utworzyć walec, albo wykonać otwór w kształcie walca w bryle geometrycznej.

Tu jednak warto zwrócić uwagę na pewien problem. Nasza obudowa jest stosunkowo nieskomplikowana i szkoda dla niej zużywać drogi materiał podporowy PVA tylko po to, aby wykonać otwory dla diod LED. Mamy dwa wyjścia – albo wykonamy otwory za pomocą wiertarki, albo nieco zmodyfikujemy ich kształt, aby użycie materiału podporowego nie było konieczne. Można też wydrukować odpowiednią zaślepkę, którą ułożymy płasko na tacce drukarki i wkleimy w prostokątny otwór w obudowie – zdecydowałem się na zmodyfikowanie kształtu otworów. W tym celu narysowałem styczne do obu stron otworu, prostopadłe do górnej krawędzi obudowy i rozciągnąłem „na wylot” powstałą w ten sposób płaszczyznę (rysunek 11 i rysunek 12). Z takimi otworami, które nie są zamknięte od góry nasza drukarka poradzi sobie bez najmniejszych problemów i bez użycia materiału podporowego.

Gotowy projekt po weryfikacji zapamiętujemy w formacie STL („Plik” „Zapisz jako” „STL”) i ładujemy do programu Cura (w trakcie pisania artykułu jest dostępna wersja 2.7.0 – rysunek 14). Wybieramy wypełnienie 100%, dokładność np. „Normal” (rozdzielczość pionowa 0,15 mm), odznaczamy „Build plate adhesion” oraz „Generate Support”. Możemy odznaczyć te opcje, ponieważ drukujemy duże, płaskie obiekty, które z tej racji na pewno dobrze przykleją się do stolika bez dodatkowego „fartucha” oraz nie potrzebujemy użycia materiału podporowego. Aby „pokroić” obiekt na warstwy przeznaczone dla drukarki klikamy na przycisk „Prepare”. Z komunikatów wyświetlanych przez program Cura dowiemy się, że z zachowaniem zadanych parametrów nasz wydruk będzie trwał około 2 godziny 42 minuty. W celu wydrukowania obudowy, mając połączenie z drukarką, klikamy na „Print over network”. Efekt pracy drukarki Ultimaker 3 pokazano na fotografii 15.

Opisana metoda jest alternatywą dla obudów kupowanych w sklepie. Umożliwia przy tym wykonanie obudowy dokładnie takiej, jak jest potrzebna, bez godzenia się na nie zawsze dobrze wyglądające kompromisy. Odpowiednie dobranie parametrów wydruku oraz materiału na obudowę powodują, że jej wytrzymałość mechaniczna jest tylko nieznacznie mniejsza od obudowy wykonanej na wtryskarce.

Zgodnie z szacunkiem wyświetlanym przez program Cura, na wykoanie obudowy zostanie zużyte około 17 gramów PLA, co przy aktualnych cenach PLA powoduje, że materiał zużyty na samodzielnie zaprojektowaną obudowę będzie nas kosztował poniżej 3 złotych brutto. Dodajmy do tego fakt, że obudowa jest dokładnie „uszyta na miarę” i taka, jaką sobie wymyśliliśmy. Bez wątpienia drukarka 3D stanie się z czasem (o ile już nie jest) niezbędnym narzędziem w warsztacie każdego konstruktora.

Obudowa zaprojektowana przeze mnie dla potrzeb tego artykułu jest bardzo prosta, podobnie jak jej przeznaczenie – jej zadaniem jest jedynie osłonienie zabezpieczenie komponentów zamontowanych na płytce przed przypadkowym dotknięciem. Nic nie stoi jednak na przeszkodzie, aby wykonywać bardziej skomplikowane obudowy, z innych materiałów (np. ABS), mające żebra wzmacniające, otwory na śruby mocujące pokrywę (lub pokrywy), miejsca do zamocowania złącz itp.

Jacek Bogusz, EP

(Uwaga! Cały artykuł z kompeletem rysunków jest dostępny w dołączonymi pliku PDF).

Zaloguj

Zaloguj